Con l’evoluzione tecnologia, l’asticella degli obiettivi della manifattura si è alzata parecchio, negli ultimi anni. L’automazione, la digitalizzazione e l’interconnessione hanno già spianato la strada alla fabbrica intelligente, quella in grado di controllare tutte le fasi di processo collegando il mondo IT a quello delle operation, storicamente separati. Ma si può fare di più. Il progetto Sophia (socio-physical interaction skills for cooperative human-robot systems in agile production) finanziato con oltre 7 milioni di euro dal Programma H2020 per la ricerca e l’innovazione dell’Ue, mira a ridisegnare tout court il lavoro di fabbrica per renderlo più flessibile, più efficiente e socialmente sostenibile. Come?

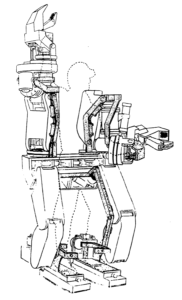

Si punta alla realizzazione di un esoscheletro attivo, armatura wearable assistita da motori in grado di sollevare oggetti pesanti come se fossero piume. Questo potrebbe essere indossato da un operaio uomo o donna, giovane o maturo, indipendentemente dalla loro forza fisica. Si amplierebbe così la gamma delle applicazioni, consentendo alla fabbrica una maggiore riconfigurabilità delle risorse umane. Il lavoro sarebbe peraltro focalizzato sulla funzione di supervisione e sul ruolo cognitivo dell’operaio (appunto perché la forza ce la metterebbe l’esoscheletro) valorizzandone la posizione sociale. Con adeguati accorgimenti, infine, si potrebbero prevenire tanti infortuni, che ogni anno in Europa costano alle casse degli Stati 240 miliardi, cioè come l’intero Pil della Repubblica Ceca. Pertanto il progetto Sophia mira anche a sviluppare sensori intelligenti in grado di individuare posture nocive.

Il progetto europeo è coordinato dall’Istituto Italiano di Tecnologia di Genova (Iit), fondazione finanziata dallo Stato che si occupa sia di ricerca scientifica che di trasferimento tecnologico. Tra i partner del mondo della ricerca, le università di Pisa e di Twente, la Vrije Universiteit Brussel, e il Laboratoire d’informatique, de robotique et de Microélectronique di Montpellier. Tra quelli industriali, molto importanti per la validazione delle innovazioni, il carmaker globale Volkswagen, l’azienda slovena di componentistica per auto Hidria, la società di consulenza ingegneristica tedesca Imk (operativa nella manifattura in generale, ma soprattutto nell’automotive, nell’aerospace e nel “Bianco”) e l’impresa olandese specialista nella produzione di ingranaggi di precisione Hankamp Gears. Tra quelli legati alla definizione dei requisiti di sicurezza (di cui spiegheremo l’importanza in seguito) l’Inail, l’istituto federale tedesco per la sicurezza del lavoro Baua e quello tedesco per la standardizzazione Din.

L’Iit, peraltro, sta sviluppando un nuovo tipo di esoscheletro: quello “soprannumerario”. È dotato di due braccia e due mani in più,- come la divinità induista Brahmā – che sono guidati dall’operatore; questa tecnologia, come vedremo, può consentire di accorciare i tempi delle lavorazioni meccaniche. Abbiamo parlato di tutte queste novità con il senior scientist all’Iit nonché ordinario di robotica all’Università di Pisa Antonio Bicchi e con Arash Ajoudani, il senior scientist dell’Iit che coordina il progetto Sophia. Li abbiamo incontrati in margine agli Stati Generali della robotica collaborativa organizzati da Universal Robots, cui abbiamo dato ampia evidenza qui e qui e qui.

Sensori e attuatori

Anzitutto, il progetto mira a realizzare dei sensori in grado di valutare la postura e le attività degli operatori sotto il profilo dell’ergonomia. Il modello sul quale si punta è quello wireless indossabile sulla tuta da lavoro. In piccolissimo, è come l’unità di misura inerziale degli aerei, che monitora la dinamica del mezzo in movimento. Qui si aggiungono altre misurazioni, come ad esempio la forza espressa e la coppia, per calcolare lo sforzo e l’evoluzione del carico meccanico. Il sensore trasmette i dati ad un elaboratore, che a sua volta inoltra ordini ad un attuatore che vibrando allerta l’utente nel caso in cui la sua postura sia sbagliata o pericolosa. L’eccentric mass actuator – così si chiama quest’ultimo strumento – ha dimensioni molto ridotte, come quelle dei vibratori dei cellulari.

Un altro strumento che si sta sviluppando è una telecamera intelligente che segue l’operatore; su uno schermo quest’ultimo può vedere se stesso in forma stilizzata: le parti del corpo sotto stress compaiono in colore rosso. Si pongono, per questo device, problemi di privacy e altre questioni tecniche: se il lavoratore è dietro una scrivania, non può essere monitorato.

Le tecnologie: si punta anzitutto sugli esoscheletri attivi

Ci sono due tecnologie che possono idealmente aiutare o sostituire un operatore nelle azioni che comportano un gravame fisico: l’esoscheletro e il cobot. Quanto al primo, è uno strumento di supporto indossabile, e può essere passivo o attivo: nel primo caso, è dotato di molle ed elastici in grado di sostenere la muscolatura e la tenuta delle ossa, e pertanto di alleviare gli sforzi in una certa percentuale. Industria Italiana se ne è occupata in questo articolo. Nel secondo caso è una strumentazione complessa, dotata di motori e attuatori che sollevano pesi e manipolano carichi per conto di chi risiede al suo interno. È il modello su cui sta puntando Sophia.

Quanto al cobot, per adesso è passato in secondo ordine, nel progetto. Il fatto è che il robot collaborativo – braccio sensorizzato destinato a interagire fisicamente con gli esseri umani in spazi di lavoro condiviso – non sembra avere le qualità adatte. Non è abbastanza intelligente per occuparsi di carichi pesanti senza comportare rischi. Per Ajoudani «I cobot vanno bene per il pick & place e per la manipolazione di piccoli componenti. Ma quando si tratta di oggetti ponderosi, occorre una capacità decisionale di cui non dispongono. Sono sicuro che un giorno, forse tra 20 anni, questa tecnologia sarà tanto dotata e raziocinante da rendere sorpassato l’esoscheletro, che non servirà più. Ma ciò, nel futuro prossimo, non accadrà».

Dunque, come si diceva, oggi lo strumento giusto è l’esoscheletro attivo, che unisce l’intelligenza dell’uomo e la forza della macchina. Il modello che stanno disegnando nel progetto Sophia rientra nel contesto della soft robotics: sarà costituito da materiali morbidi, deformabili e malleabili, leggeri e confortevoli. «L’esoscheletro – ha affermato Bicchi – non è un’invenzione del XXI secolo: si pensi al modello militare Hardiman, sviluppato dalla General Electric in collaborazione con il Dipartimento della Difesa degli Stati Uniti. Era in grado di amplificare per 25 volte la forza dell’utente. Ma era talmente ingombrante e pesante (680 kg) che non ebbe mai successo. Bisogna puntare sulla comodità, perché altrimenti non sarà mai accettato dai lavoratori e quindi non avrà mai un mercato. Forse così si perde un po’ in precisione; ma anche sotto questo profilo si può recuperare con il software, che è infinitamente più evoluto di quello dello scorso secolo».

Questo esoscheletro soft avrà anche un’altra caratteristica: sarà modulare, e cioè costituito da unità relative ad articolazioni specifiche: la spalla, il gomito, la zona lombare. Quando sarà industrializzato? «Entro quattro anni – ha affermato Ajoudani – presenteremo due o tre esemplari già testati in aziende importanti, come Volkswagen, Imka e Hankamp Gears, e già esaminati sotto il profilo degli standard di sicurezza dagli enti preposti, che sono parte del progetto».

L’importanza della standardizzazione per l’ingresso di una innovazione radicale nello shopfloor

Abbiamo accennato alla partecipazione di l’Inail, Baua e Din. La presenza di questi enti è strategica. Se non si definiscono standard cui i produttori devono attenersi, prodotti radicalmente innovativi non possono essere commercializzati. «La cobotica, ad esempio – ha affermato Bicchi – è nata dal punto di vista industriale non nel 2008, anno della produzione (da parte di Universal Robots) del primo esemplare di robot collaborativo, ma nel 2016, anno in cui sono stati definiti gli standard sui requisiti e sulle proprietà, che hanno consentito alle aziende di acquistarli e di installarli con sicurezza, senza correre rischi legali». Sophia è focalizzata su una standardizzazione di valore europeo. Inail e la Baua, poi, non solo promuovono l’adozione di misure per favorire la salute sul posto di lavoro, ma gestiscono l’assicurazione obbligatoria contro gli infortuni e le malattie professionali definendo il valore dei premi, che vengono calcolati moltiplicando un tasso corrispondente all’effettivo rischio cui sono sottoposti i dipendenti.

L’esoscheletro soprannumerario, il dio Brahmā della tecnologia

Si immagini un esoscheletro con due braccia e quindi due mani in più. Queste possono essere utilizzate dall’operatore per sollevare un oggetto di grande peso, ad esempio un motore, usufruendo della forza meccanica dell’armatura. Una volta sollevato il manufatto, il tecnico può svincolare le proprie mani da quelle dell’esoscheletro, ed iniziare a lavorare sul propulsore, con attività di sbavatura dei fori con le frese. Secondo l’Iit, ci sono però problemi tecnici da superare per realizzare uno strumento del genere. «Per questioni di sicurezza – ha spiegato Ajoiudani – è necessario sviluppare nuovi potenti algoritmi di intelligenza artificiale e di machine learning. Se un operaio passa all’esoscheletro un trapano, che deve essere afferrato da una mano meccanica perché quelle dell’operatore sono impegnate, non ci deve essere nessuna incertezza nella presa dell’oggetto. Stiamo sviluppando un software specifico, ma è una questione complessa».

Il trasferimento tecnologico di Iit si rafforza in Lombardia con Joiint, il laboratorio di tecnologie destinate all’industria manifatturiera locale

L’Istituto Italiano di Tecnologia è un po’ il nostro Massachussets Institute of Technology, anche se più in piccolo. Come il Mit è un ente molto internazionalizzato, con uno staff di 1.716 persone provenienti da 60 Paesi: più del 50% dei ricercatori è straniero. Cosa rara, in Italia. Ad oggi vanta 14.500 pubblicazioni, oltre 200 progetti Europei e quasi 50 Erc (cioè piani legati al Consiglio europeo della ricerca), oltre mille titoli di brevetti attivi, 24 start-up costituite e più di 40 in fase di lancio. La mission dell’Iit comprende, come si diceva, anche il trasferimento tecnologico, e cioè la trasformazione di invenzioni scientifiche in prodotti e pratiche industriali.

Un esempio di ciò si sta avverando In Lombardia, e più precisamente al Km Rosso di Bergamo: Iit ha dato vita al Joiint Lab, che ha tra i partner il citato innovation district, l’Università e la Confindustria di Bergamo ed Intellimech, il consorzio per la meccatronica; quest’ultimo, tra i suoi membri, vanta nomi come Brembo, Baluff, Abb, Siemens, Cosberg, Comac, Indeva. Joiint Lab è un laboratorio che si occupa di soluzioni industrializzabili di soft robotics, di telepresenza aumentata, di intelligenza artificiale per le macchine di visione e di interfacce uomo-robot indossabili.

[Ripubblicazione dell’articolo del 2/12/2020]