PRIMO ARTICOLO DI UNA SERIE DI TRE DEDICATA ALLE ATTIVITÀ DI SIEMENS PER IL SETTORE FOOD & BEVERAGE IN SPAGNA.

Salvare il mondo della birra! Questo l’obiettivo che persegue Ekonoke, una start-up spagnola che, curiosamente, non produce alcuna bevanda. Al contrario, si occupa di produrre uno degli elementi fondamentali, il luppolo, e lo fa sfruttando la tecnologia. Coltivandolo all’interno di vertical farm ultratecnologiche, dove illuminazione, l’idratazione, le temperature e l’umidità sono controllate da sistemi di automazione industriale. Un progetto nato in casa, con tecnologie facilmente recuperabili sul mercato consumer, che una volta validato doveva essere portato a un maggior livello di efficienza. Di qui la collaborazione con Siemens, che ha supportato Ekonoke fornendo consulenza e le tecnologie dal suo portafoglio Xcelerator. Una collaborazione che ha permesso alla start-up di migliorare i suoi sistemi e ora sta lavorando sull’industrializzazione. Obiettivo: industrializzare le vertical farm dedicate alla produzione di luppolo, inizialmente rifornendo un birrificio artigianale locale, e successivamente scalando il sistema e replicandolo in altre aree del mondo.

Ekonoke: la start-up che vuole salvare la produzione di luppolo

La produzione di luppolo, e di conseguenza di birra, è a rischio. Il cambiamento climatico, infatti, sta rendendo sempre più complicata la sua produzione. La start-up spagnola Ekonoke si è posta l’obiettivo di ripensarne la coltivazione sfruttando le vertical farm, speciali ambienti chiusi progettati proprio per favorire la crescita di specifiche culture. Ekonoke nasce nel 2018, quando inizia a produrre delle verdure, e nel 2020 inizia la sua produzione indoor di luppolo. Una realtà di piccolissime dimensioni (12 dipendenti e ricavi per 92.000 euro nel 2023), che ora si trova nel suo processo di scale up, apprestandosi dopo il successo dei primi esperimenti alla produzione in massa. Abbiamo visitato il centro di ricerca di Ekonoke a Madrid, dove la start-up effettua le sue sperimentazioni. Un centro di dimensioni molto ridotte, che serve per condurre solamente test. La produzione vera e propria avviene in una fabbrica pilota.

Ma perché su Industria Italiana parliamo di una serra, per quanto evoluta? Il motivo è che sia nel centro di ricerca sia nella fabbrica pilota è una tecnologia abilitante di chiara estrazione industriale a fare da protagonista. Il luppolo, infatti, è particolarmente sensibile alle temperature, all’umidità e alle variazioni metereologiche, ed è quindi necessario un ambiente fortemente controllato per garantire la crescita di queste piante. Ed è qui che entra in gioco la tecnologia. IoT, sistemi per gestire automaticamente l’illuminazione, l’umidità, l’irrigazione delle piante. Sistemi che inizialmente la start-up ha realizzato in casa, in maniera quasi artigianale. Così facendo, ha potuto iniziare subito le sperimentazioni, ma in breve tempo i fondatori si sono resi conto che era necessario avere una tecnologia più affidabile. Il partner è stato trovato in Siemens, che ha aiutato Ekonoke fornendo tecnologia e soluzioni di controlli più affidabili e di qualità industriale. «Il principale vantaggio che ci ha portato la collaborazione con Siemens è che ora dormiamo la notte», afferma Inés Sagrario, co-fouder di Ekonoke. I sistemi realizzati in casa, infatti, tendevano a esibire malfunzionamenti, a smettere di funzionare all’improvviso, costringendo i fondatori a tenere sempre d’occhio gli impianti, 24 ore su 24, così da intervenire se qualcosa andava storto».

Le tecnologie coinvolte

Come detto, attualmente Ekonoke è dotata di un centro di ricerca a Madrid, una fabbrica pilota ad Alcobendas e di un impianto di 1.200 metri quadri a Chantada. Quest’ultimo è un impianto preliminare che serve per definire i processi industriali che poi verranno utilizzati per riprodurre questo tipo di impianti su larga scala, in tutto il mondo. È infatti prevista la realizzazione di una grande vertical farm da 10.000 metri quadri ad Arteixo. Quest’ultimo impianto servirà per produrre esclusivamente il luppolo per Estrella Galicia, un produttore di birra spagnolo. Idealmente, infatti, queste vertical farm dovrebbero sorgere in prossimità dei produttori di birra, così da limitare gli spostamenti, tutto a vantaggio della sostenibilità delle operazioni. A oggi, vista la difficoltà di coltivare il luppolo, le piantagioni sono localizzate in poche aree del globo, prevalentemente in Usa e Germania. E questo è un problema per chi produce la bevanda, che non solo si deve scontrare con la sempre maggiore scarsità di queste piante, ma anche con una qualità che non sempre è costante, e che può riflettersi sul prodotto finale.

Ekonoke per le sue vertical farm ha adottato soluzioni provenienti del portafoglio Siemens Xcelerator. Sono stati utilizzati i sistemi Scalance S per potenziare le difese da possibili attacchi informatici, affiancati dai router Lan S615, progettati per proteggere le reti industriali e i sistemi di automazione attraverso firewall e Vpn, suddividendo la rete e stabilendo canali di comunicazione sicuri. La sicurezza cyber in questo caso è fondamentale, perché l’obiettivo di Ekonoke è quello di limitare il più possibile gli accessi alle coltivazioni, così da evitare possibili contaminazione.

Nelle vertical farm, infatti, si può fare a meno di utilizzare pesticidi, ma è estremamente importante controllare gli accessi fisici delle persone per evitare contaminazioni. Per questo motivo i sistemi, plc inclusi, sono interamente controllabili da remoto, tramite il Siemens TIA portal.

La fase successiva del progetto sarà focalizzata sull’efficienza energetica, e qui entra in gioco la soluzione Simatic Energy Manager PRO della multinazionale tedesca. Un software che supporta l’utente con un sistema completo di reportistica capace di acquisire e visualizzare i dati chiave sul funzionamento dei sistemi, inclusi i consumi energetici. L’obiettivo di Ekonoke per i prossimi anni è di ridurre l’utilizzo di energia elettrica del 20%. Il passo successivo sarà quello di consolidare i dati di tutti gli impianti produttivi di Ekonoke in un sistema di gestione evoluto, che permetterà di avere informazioni più precise e granulari sulla produzione, la profittabilità, la qualità del raccolto.

I progetti futuri di Ekonoke

Come detto, all’impianto sperimentale è stata affiancata una fabbrica pilota, ed è in fase di realizzazione un impianto produttivo che rifornirà esclusivamente il produttore spagnolo Estrella Galicia, che realizza birra artigianale e di conseguenza in piccole quantità. Una volta che i processi saranno industrializzati e replicabili su larga scala, Ekonoke mira a diventare fornitore di produttori di grandi dimensioni. A partire da AB InBev, gruppo belga che detiene il 25% del mercato della birra a livello globale, proprietario di marchi come Beck’s, Spaten, Löwenbräu, Franziskaner Weissbier, Budweiser, Corona e Stella Artois.

La presenza di Siemens in Spagna

La Spagna è un Paese molto importante per Siemens, che opera in quest’area da ben 128 anni. La multinazionale ha una sede a Tres Cantos, Madrid, occupa circa 3.750 dipendenti e nel 2023 ha generato qui ricavi per 1,2 miliardi di euro. Uno dei temi chiave sul quale sta lavorando insieme ai suoi clienti è quello della sostenibilità ambientale, e proprio in Spagna la multinazionale punta entro il 2030 la neutralità carbonica, per lo meno per quanto riguarda le emissioni di Scope 1 e Scope 2. Per riuscirci, alimenterà con fonti 100% rinnovabili il sito a Tres Cantos e allo stesso tempo ridurrà del 13% i consumi energetici e del 30% quelli di acqua.

E sta aiutando anche i suoi clienti a raggiungerla. L’industria alimentare è uno dei motori dell’economia spagnola: il settore food & beverage qui pesa per il 2,47% del pil del Paese (dato 2022). In particolare, è molto importante la produzione di olio, che viene prodotto sia per il mercato interno sia per il mercato esterno: il 33% della produzione è destinato all’export, che in questo specifico segmento vale 7,1 miliardi di euro.

Il F&B è però anche il responsabile del 14% del consumo energetico di tutta l’industria spagnola. Si pone al secondo posto, subito dopo l’energivora industria siderurgica. Un problema non trascurabile, che si va a unire a sommare a quello della scarsità idrica che sta colpendo il paese da ormai alcuni anni. Di qui la necessità di ottimizzare i processi industriali del settore alimentare, così da renderli più efficienti e ridurre il consumo sia di energia elettrica sia di acqua. Qui entra in gioco Siemens, che con le sue tecnologie – Siemens Xcelerator in primis – sta supportando alcuni importanti clienti che operano nell’ambito del food & beverage. Nei successivi articoli sul tema, parleremo di due altre realtà che stanno collaborando con Siemens per efficientare i loro processi e per abbattere le loro emissioni di CO2: Coca-Cola Europacific Partner, che imbottiglia le bevande del noto marchio, e Deoleo, uno dei principali produttori al mondo di olio di oliva.

Siemens Xcelerator, un portafoglio di strumenti per accelerare la trasformazione digitale dell’industria

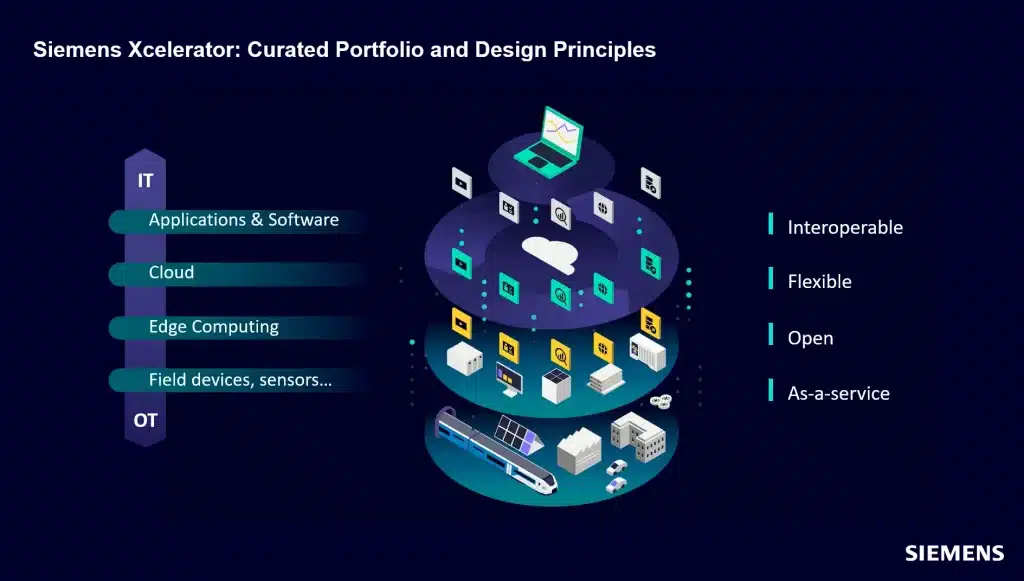

Siemens Xcelerator è la piattaforma di Siemens progettata per dare una spinta ai processi di digital transformation di aziende di ogni dimensione, dalle Pmi alle enterprise. Parliamo di un portafoglio di strumenti software, hardware e servizi cloud che coprono l’intero ciclo di vita del prodotto, dalla progettazione alla distribuzione, passando per la simulazione, la manifattura e la gestione del dato.

Tre i pilastri della piattaforma: un portafoglio di hardware e software che include tutte le soluzioni Siemens per il manifatturiero, le costruzioni e i trasporti; un marketplace, dove i clienti possono trovare nuove soluzioni per abilitare nuove funzionalità; un ecosistema di partner e applicazioni atti a supportare i processi di trasformazione digitale dei clienti. Dalla piattaforma ha preso forma Industrial Operations X, soluzione per il manifatturiero che integra sensori, edge computing, cloud, strumenti di sviluppo low code, app pronte all’uso e un marketplace di componenti software che possono essere velocemente integrati nei processi di produzione. Filo rosso, trasversale a tutta la dimensione software di Siemens Xcelerator, la simulazione e il digital twin, la componente che crea la fusione tra mondo fisico e virtuale, offrendo esperienze virtuali immersive lungo tutto il ciclo di vita produttivo.

Strategica, nello sviluppo di Siemens Xcelerator, la partnership con Nvidia, leader mondiale del supercalcolo basato su processori grafici e logica algoritmica: servirà a migliorare e rendere più performante il digital twin. Al centro dell’intesa con Nvidia, l’integrazione con la tecnologia 3D Omniverse, che utilizza un potente motore di intelligenza artificiale per dare vita a modelli digitali sempre più reali. Con Siemens Xcelerator si apre, quindi, l’era della tecnologia digital twin immersiva: darà nuovo impulso all’uso dei gemelli digitali, migliorando la produttività e i processi della produzione e del prodotto.