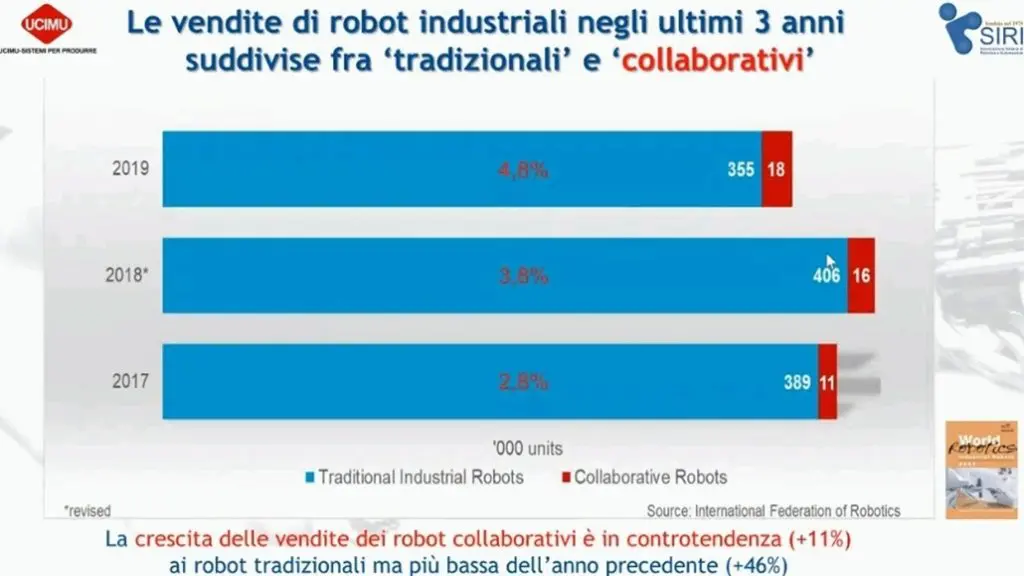

Cresceranno ancora, e lo faranno al galoppo, con un incremento medio annuale del 39,8% fino al 2027, almeno secondo la Reserach and Markets di Dublino. I robot collaborativi (cobot) piccoli bracci sensorizzati destinati a interagire fisicamente con gli esseri umani in spazi di lavoro condiviso, hanno scavalcato la barriera “classista” che ha sempre caratterizzato i più impegnativi modelli tradizionali, “out of the grasp” per le piccole imprese. Il basso costo di installazione e la programmazione semplificata hanno fatto di questi tool intelligenti il vessillo dell’automazione democratica, e ne hanno spinto la diffusione tanto che oggi rappresentano un fattore anticiclico: nel 2019, a fronte del brusco calo delle vendite globali dei robot industriali (dovuto ai guai dell’automotive, naturale mercato di sbocco), i cobot hanno fatto registrare un incremento dell’11%. Ci sono però da fare due importanti considerazioni.

Anzitutto, c’è un mito da sfatare: i vantaggi che un cobot può apportare alle aziende non risiedono nella semplice collaborazione con gli operatori. Se viene utilizzato per allungare una chiave inglese ad un umano o per afferrare un componente e sistemarlo in una scatola, di per sé il valore aggiunto del device è molto limitato. Se invece viene inserito in un contesto che consenta ad un tecnico di liberarsi di incombenze ripetitive per svolgere un insieme di attività significative, anche attinenti a questioni di cui non si era mai occupato, allora l’azienda guadagna in flessibilità e produttività. Per far ciò, però, occorre una seria ri-pianificazione dei processi, operazione che richiede tempo e impegno. In seguito analizzeremo quali siano le modalità più proficue per svolgere questa operazione.

In secondo luogo, c’è un trend da approfondire. La preoccupazione costante dei produttori di cobot (Universal Robots, Mitsubishi, Fanuc, Abb, Omron e altri) è quella di rendere sempre più semplice la programmazione. Il motivo è che il target dei costruttori è costituito da imprese di qualsiasi dimensione, comprese quelle minuscole, dove non è rintracciabile nessuna competenza in materia. Attualmente, un tecnico apprende in poche sessioni tutorial cosa deve fare. Ma in contesti di ricerca tutto ciò è già stato superato: avanza il teach by doing, e cioè il cobot che apprende dall’esempio umano, osservando il comportamento degli operatori. Non c’è una riga di codice da scrivere e si chiude il cerchio: anche l’operaio è un potenziale maestro, e la cobotica, finalmente al 100% democratica, diventerà una delle tecnologie più pervasive nello shopfloor. Ma quando accadrà? Quando un’invenzione della scienza troverà applicazione nell’industria? Attualmente, non è dato saperlo. Questo articolo prende spunto dall’evento online “Stati Generali della Robotica Collaborativa”, organizzato da Universal Robots, l’azienda danese – di proprietà della multinazionale americana Teradyne – che per prima al mondo (nel 2008) ha realizzato un cobot.

Come ridisegnare i processi: esame delle fasi e approccio per passi consecutivi

La mossa più inutile è probabilmente quella di acquistare un cobot e di piazzarlo accanto ad un operatore qualsiasi. C’è di buono che il robot collaborativo è dotato di appositi sistemi anticollisione, grazie ai quali coordina i propri movimenti con quelli dell’umano scongiurando la possibilità di incidenti. Se non altro, quest’ultimo è al sicuro. Ma in termini operativi, si verificherà solo un trasferimento di attività dalla persona alla macchina, senza creazione di valore. La strategia più produttiva, probabilmente, è quella di realizzare dei progetti pilota. Secondo Alessio Papucci, chief digital officer & advanced technology leader in Vitesco Italia, «l’approccio dell’implementazione per passi è vincente». Papucci parla per esperienza, dato che la filiale italiana dell’azienda di cui fa parte, che si occupa di componentistica per auto a benzina e appartiene al gruppo tedesco Continental, di cobot ne ha installati ben 35. «Con questa mossa, e grazie alla flessibilità ed al costo contenuto dei sistemi (il prezzo di un robot collaborativo è in genere fra i 20mila e i 40mila euro; Ndr) il ritorno degli investimenti è facilmente dimostrabile». Ma progetti pilota basati su cosa?

Ancor prima, infatti, occorre un esame approfondito dei processi, un’analisi delle attività di fabbrica. Secondo Alessio Cocchi, Country manager per l’Italia di Universal Robots, «conviene procedere per segmenti, esaminando l’attività che viene normalmente eseguita nelle diverse fasi, e focalizzando la propria attenzione su tutte le operazioni a basso o a zero valore aggiunto svolte dal personale. Così, ci si accorge che un operatore compie un insieme di azioni, ad esempio spostare dei componenti, raccogliere degli utensili e inserire guarnizioni di gomma, che possono essere eliminate, o meglio, realizzate da una macchina». Una volta identificate la fasi “deficitarie”, occorre fare altre valutazioni. Ci sono, ad esempio, attività routinarie che il cobot potrebbe svolgere solo se assistito da costose tecnologie, come i sistemi di visione 3D. Bisogna vedere se l’attribuzione di tali task al robot collaborativo sia economicamente conveniente.

UR: che cosa fa davvero un robot collaborativo e come si installa

A questo punto, si può ridisegnare i processi, sia in vista delle qualità del cobot che di quelle della persona. Quanto al cobot, è riprogrammabile, funziona a 220 volt e pesa poco. Se ne può, cioè, immaginare l’uso in contesti diversi, e si può anche studiare una strategia che preveda una temporanea operatività in una fase (ad esempio, il pick&place), per poi essere utilizzato in un’altra (ad esempio, manipolazione di componenti). Quanto all’umano, essendo intelligente può intervenire in più contesti che richiedano conoscenze non trasmissibili al robot, o anche doti decisionali o creative. Si deve cercare di sommare i vantaggi di una duplice flessibilità, quella materiale della macchina e quella intellettuale della persona. Secondo Cocchi «è una metodologia che cambia tutto, dall’organizzazione ai flussi di materiali e agli approvvigionamenti sulla linea».

Il sistema, però, è destinato a funzionare qualora l’azienda sia in grado di gestire l’innovazione, con un’adeguata opera di formazione a tutti i livelli. A proposito, per l’head of manufacturing engineering di Pirelli Tyre Simone Pala, si deve cominciare con tutti coloro che sono coinvolti nei progetti: dagli operatori, che devono essere in grado di settare i cobot e cambiare le frequenze, ai manutentori, che devono assumere nuovi skill. Anche per queste esigenze, uno dei benefici che l’azienda può acquisire con una corretta implementazione dei cobot è quello di intensificare i rapporti di collaborazione con università ed enti di ricerca, nonché di rafforzare le partnership con altre aziende.

La tecnologia di frontiera della cobotica: il teach by doing

I produttori di cobot, come si diceva, hanno da tempo intrapreso la strada di un programmazione semplificata. Universal Robots, ad esempio, dispone di una propria Academy, un sistema gratuito di formazione online. Ci si collega, e in breve tempo si acquisiscono competenze in materia. Si impara a configurare e a gestire lo strumento: in pratica, a far compiere dei movimenti al braccio del robot, in modo che questo li memorizzi per ripeterli. Si sposta l’asta sui waypoint (punti di riferimento nello spazio fisico) desiderati o si utilizzano dei tasti freccia sul tablet con touch screen di facile utilizzo. Questa operazione, però, comporta il possesso, da parte dell’operatore, di competenze almeno basilari, e va ripetuta in tutti i casi di cambiamento di task.

I cobot, tuttavia, nascono per operare in un ambiente destrutturato, quello della cella, che devono essere in grado di percepire e analizzare: ad esempio, i movimenti umani non sono sempre gli stessi, i tools da impiegare e i pezzi da trattare possono variare. Insomma, i cobot devono sapere dove si trovano e cosa fare. Per far ciò, una conoscenza geometrica e spaziale non basta: occorre che i cobot acquisiscano una consapevolezza semantica degli oggetti, integrando fonti eterogenee di dati provenienti da strumenti diversi (ad esempio, una telecamera) per analizzarle con potenti algoritmi. In questo modo, il cobot è in grado di apprendere dall’esempio e dal comportamento umano. Si realizza così la forma più semplificata di programmazione. Un esempio, per capire: su un nastro trasportatore vengono rilasciati degli oggetti non conosciuti a priori dal cobot. L’operatore li separa, in base alla forma o al colore, disponendoli in scatole diverse. All’inizio, il robot non fa nulla: è in fase di apprendimento; ma dopo alcune sessioni, inizia a sostituire l’umano.

UR: vista e udito dei Cobot e le loro conseguenze sull’industria

Con il teach by doing, l’operatore non ha bisogno di alcuna competenza, e per riprogrammare il cobot basta offrire altri esempi. Naturalmente, lo sviluppo di un simile cobot è una questione complicata, perché implica la realizzazione di nuovi modelli di machine learning (una forma di intelligenza artificiale) che consentano al robot di svolgere ragionamenti induttivi, elaborando regole generali definite associando l’input all’output corretto. E, per portare sul mercato una macchina così avanzata, occorrono sostenuti investimenti industriali.

Ma il cobot che apprende dall’esempio umano esiste già. È stato sviluppato nel centro applicativo di Fraunhofer Italia, istituto legato al più noto Fraunhofer-Gesellschaft di Monaco di Baviera e operativo nel trasferimento tecnologico e nella ricerca applicata. L’ente “trasforma” la scienza in soluzioni per aziende per lo più medie e piccole. Ha sede a Bolzano, a Noi Techpark, il parco scientifico e tecnologico inaugurato a Bolzano appunto nell’ottobre 2017. Se ne parlerà in un prossimo articolo di Industria Italiana, che ha visitato il centro. Secondo Cocchi, «l’industria attualmente non è pronta per questo balzo in avanti, e occorreranno degli anni. Tuttavia, Universal Robots già offre l’Iphone della cobotica, nel senso che la programmazione è comunque a portata di microazienda. Nel nostro portafoglio, c’è anche un’impresa con un titolare e quattro dipendenti. Nessuno di loro è veramente un tecnico. Alla fine, basta un po’ di interesse e di impegno».