di Marco de’ Francesco ♦ Smart manufacturing e digital transformation al lavoro a Parma. Diciassette imprese insieme per la “Fabbrica olistica”, virtualizzata dal Gruppo francese, in funzione all’ interno dei Padiglioni della rassegna dell’ Industry 4.0 a Parma

Nel mondo anglosassone si dice che “talvolta i miracoli avvengono in coppia”. Certo, la tecnologia che ha portato – associando intelligenza artificiale, apprendimento automatico e una quantità strepitosa dei dati – alla generazione di gemelli digitali di un prodotto o di una fabbrica intera, rappresenta un balzo in avanti considerevole. Questo perché, saltellando tra il mondo virtuale e quello fisico, consente di pianificare, grazie alla simulazione, il futuro assetto dell’azienda. Ma da dove deriva la sua importanza? Presto detto: la simulazione permette di valutare una serie infinita di scenari considerando un’enorme quantità di variabili; opzioni non praticabili con la prototipazione fisica. Per comprendere al meglio l’opportunità che costituiscono i gemelli digitali ci vuole una osservazione “live”. Perciò Dassault Systèmes ha presentato al Mecspe di Parma, fiera di riferimento dell’industria manifatturiera, una “fabbrica olistica”, completa di linea fisica e di linea virtuale realizzata insieme ad un pool di 17 aziende. Nell’occasione, ne abbiamo parlato con Chiara Bogo, marketing director di Dassault Systèmes Italia e con Mauro Faccin, business developement executive della stessa azienda.

Il gemello digitale di un’azienda o di una fabbrica

Per “digital twin” si intende una copia digitale dinamica di qualcosa di reale: di un prodotto manifatturiero, di un processo produttivo o di un’intera fabbrica. Anzitutto, presenta vantaggi intrinseci: si evita, risparmiando, la creazione di costosi prototipi fisici e si può valutare, in anticipo sull’effettiva realizzazione fisica, l’operatività di un sistema. «In realtà – afferma la Bogo – si realizza la convergenza tra mondo reale e quello virtuale. Nel secondo, si crea un gemello digitale della fabbrica, e si possono simulare tutte le alternative circa l’organizzazione e la ottimizzazione della linea di produzione. In pratica, si possono svolgere, nell’universo virtuale, delle attività che non sono praticabili nel mondo fisico. Non è immaginabile che un’azienda investa in più prototipi fisici di fabbrica o di linea, a meno che non voglia rimetterci economicamente un patrimonio. E poi il gemello digitale della fabbrica abilita l’innovazione e la creazione di valore per il mondo fisico. E questo perché i due universi convergono dal momento in cui nel mondo virtuale si possono svolgere attività come l’ideazione, la progettazione, la simulazione di nuovi prodotti e di nuove esperienza per il cliente finale. Quindi, sono tutte attività che portano valore al mondo reale. E poi le nuove tecnologie rendono possibile il ripensamento dei modelli di business e la creazione di modelli nuovi».

La linea fisica, un sistema di elementi modulari acquistabile “chiavi in mano”

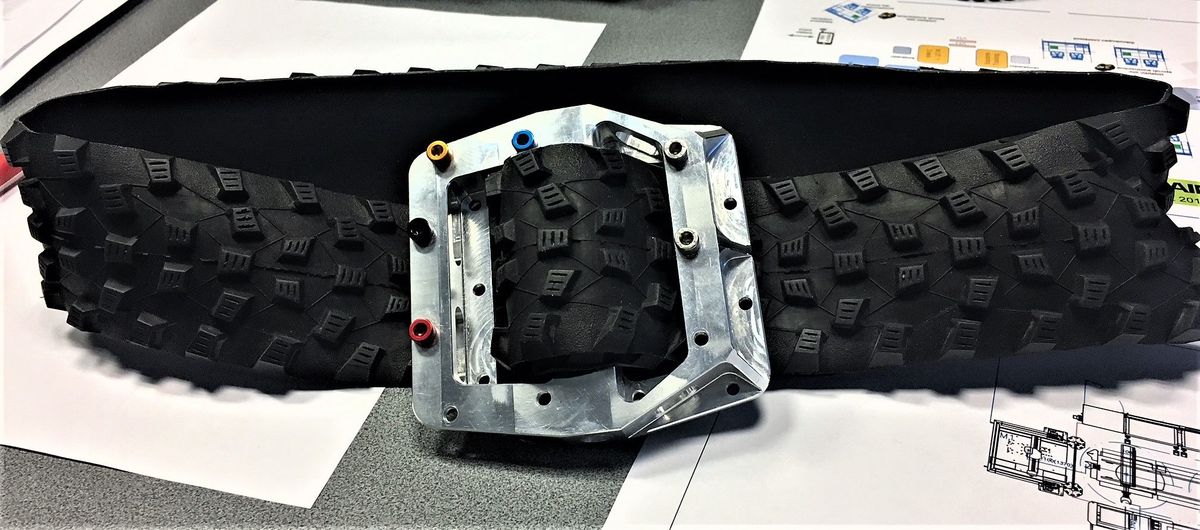

Fabbrica olistica 4.0 ospitata al Mecspe, secondo gli organizzatori, ha come finalità una doppia trasformazione: quella di un semigrezzo di Peraluman (nome commerciale di una serie di leghe di alluminio in cui l’elemento principale di lega è il magnesio presente in percentuali fino al 5,6%) in un “pedale” per le biciclette downhill (specialità del mountain biking); e quella di questo componente in «una fibbia di cintura da donna realizzata con il copertone della ruota di una bicicletta e assemblata direttamente in fiera». Della virtualizzazione si è occupata Dassault Systèmes, come si vedrà più approfonditamente più avanti. Ma al di là di quella, c’erano altre tre macroaree di attività da considerare, per realizzare il prodotto: la fresatura; la robotica, la logistica e l’assemblaggio; «i sistemi MES (sistema informatizzato che ha la principale funzione di gestire e controllare la funzione produttiva di un’azienda) ed ERP che integrano tutte le tecnologie all’interno di una gestione delle commesse trasformando la filiera in una Fabbrica olistica 4.0».

Per realizzare la linea fisica, quella che dà vita materialmente al prodotto, si è fatto avanti un team di 17 aziende. «Il progetto rappresenta una decisa evoluzione delle passate esperienze realizzate in Mecspe, verso la ricerca di competitività, riduzione costi per lo sviluppo delle nostre piccole officine, ma anche nel rispetto di una Società industriale etica che avvicina uomo e robot» dicono i rappresentanti del pool di imprese coinvolte. «Tutti gli elementi che compongono l’officina in fiera sono modulari, identificati da codice e prezzo, in modo da essere ordinabili immediatamente dal fornitore. È possibile quindi richiedere la fabbrica completa “chiavi in mano” così come il singolo elemento, dal mandrino alla macchina utensile, ai sistemi di bloccaggio del pezzo, ai software. L’obiettivo è infatti presentare tutti i singoli elementi perfettamente integrabili e connettibili in un sistema completo, che prevede, tra l’altro una fortissima relazione tra robot collaborativo e addetti, visto che i robot dovranno sempre più essere inseriti a fianco dei lavoratori, per supportarli e per creare maggiore automazione ed efficienza».

Nella pratica, sono presenti tre macchine utensili a controllo numerico: due a 3 assi e una a 5 assi. Per il team «la scelta di macchine di produttori diversi riproduce la situazione reale della maggior parte delle officine, nelle quali convivono macchine eterogenee. La caratteristica fondamentale di questa linea sta proprio nel fatto che componenti eterogenei riescano a dialogare con estrema facilità, all’interno di un layout funzionale ed efficiente». Faccin, business developement executive di Dassault Systèmes, la spiega così: «I pezzi vengono caricati; poi un robot li trasferisce in una macchina di visura, che verifica la congruità rispetto alle dimensioni e alle tolleranze richieste. Poi i pezzi prima vengono portati nella macchina a tre assi; successivamente in quella a cinque assi. Ancora, vengono trasferiti nella stazione misuratrice, e se sono a posto vengono tradotti in area di assemblaggio. – Qui vengono messe le viti sulla fibbia e la cintura viene confezionata». Per gli organizzatori, «l’ipotesi di produzione di pedali-cinture in fiera è di 100 pezzi al giorno. Si conta su una allocazione di cinture mista: prenotazione via web e da visitatori registrati in fiera. La commessa acquisita dal web via ERP viene processata e fa partire la produzione».

La linea virtuale

Faccin l’ha spiegata così: «La Fiera di Parma ci ha chiesto di portare al Mecspe l’esperienza della “fabbrica olistica”. Nel percorso di realizzazione di quest’ultima prima abbiamo preso in considerazione il pezzo che si intendeva produrre; e poi abbiamo definito la linea». In realtà il funzionamento della parte fisica è abbastanza semplice; la sua traduzione in virtuale è altra cosa. «Alla fine – ha continuato Faccin – come si è visto le macchine non sono tante. Per comprendere come ottimizzare le operazioni di lavorazione, abbiamo utilizzato la nostra tecnologia per esplorare in tre dimensioni il layout della linea fisica. Come sistemare le macchine? E i cavi, e altri elementi che nella rappresentazione virtuale non sono generalmente rappresentati, ma che poi nella realtà dei fatti creano problemi? Bisogna prendere in considerazione tutti i componenti della linea. Ad esempio, ci avevano fornito i modelli della macchina senza il box dei condizionatori; con la virtualizzazione ci siamo accorti che poi non c’era spazio per un robot».

Come si è detto e ripetuto, il grande vantaggio del gemello virtuale della fabbrica è quello di poter sperimentare tante opzioni: come sistemare quella macchina, come far sì che un robot operi più agilmente, come accelerare quel processo e tanto altro. «In effetti – ha affermato Faccin – abbiamo svolto diverse configurazioni di ciclo, in vista del risultato finale. Ad esempio, all’inizio le due macchine a tre assi dovevano lavorare sul lato A e su quello B del nostro schema; poi, anche per questioni di tempistica, si è deciso di lavorare esclusivamente sul lato B; di conseguenza, tutto il ciclo produttivo è stato rivoluzionato. Abbiamo dovuto riconfigurare i flussi produttivi, riorganizzando il contesto e sistemando in maniera diversa il robot che serve le macchine. Tutto questo lavoro è stato realizzato con 3DExperience (vedi paragrafo successivo; Ndr)».

Ma quanto tempo occorre per realizzare la virtualizzazione di una linea? «Dipende dalle dimensioni dell’azienda – ha continuato Faccin -. In questo caso, siamo partiti avvantaggiati, utilizzando precedenti lavori di modellazione delle macchine e del capannone. Per esempio, il modello 3D di quest’ultimo ce lo ha fornito la Fiera di Parma. Così, noi ci siamo limitati ad importare i dati relativi all’immobile all’interno del sistema che stavamo realizzando grazie alla piattaforma 3DExperience. Per noi, il lavoro più rilevante è stato quello di cinematizzare le macchine, e cioè conferire loro i giusti movimenti, “descrivendo” tutte le operazioni che queste dovevano compiere. Infine, tra i vantaggi della virtualizzazione, quello di poter “entrare” nella macchina utensile e vedere come sta funzionando real time».

La piattaforma che integra più funzionalità

3DEXPERIENCE di Dassault Systèmes è già stata trattata da Industria Italiana qui. Consente alle imprese di svolgere più attività: progettazione e servizi di modellazione 3D, gestione dei dati, collaborazione sociale, simulazione e indicizzazione dei Big Data in tutte le discipline aziendali, dall’ingegneria alle vendite; ma anche di implementare sistemi per sperimentare virtualmente l’utilizzo di un prodotto nel mondo reale. Queste capacità digitali sono state sviluppate negli anni con brand diversi, ad iniziare da Catia. Altri brand si sono aggiunti; ma alla fine le loro specificità sono state integrate in soluzioni di processo basate sulla piattaforma. In pratica, tutte le funzionalità dei brand sono integrabili nello stesso ambiente digitale, tanto che l’utilizzatore non ha più percezione di usare quelle di un marchio o l’altro, poiché adopera una soluzione di processo. Sono applicazioni che si integrano l’un l’altra nello stesso sistema. Comunque sia, i brand sono 11: 3DExcite, 3DVia, Biovia, Catia, Delmia, Enovia, Exalead, Geovia, Netvibes, Simulia, Solidworks.

[boxinizio]

La Fabbrica Digitale al MECSPE: le aziende coinvolte nel progetto

A parte Dassault Systémes, sono 17 le imprese cha hanno partecipato alla fabbrica olistica. Atlas Copco (avvitatura), Cia Automation and Robotics (system integrator); Commerciale Fond (materiale); Coord3(macchina di misura); Doosan (macchina utensile); Erowa (automazione); Fagima (macchina utensile), Heidenhain (CNC – Connected Machining); Kuka Roboter Italia (robot); Phoenix Contact (comunicazione); Ridix/Blaser (lubrorefrigerante); Schunk (morse, portautensili, pinze), Sigma (macchina utensile); Sorma/Lmt (utensili); Tebis (CAM); Ts (interfacce meccaniche); Vero Project (software gestionale). Secondo gli organizzatori si tratta di «un network tecnologico e innovativo, che comprende alcune realtà che per la prima volta si trovano a collaborare a uno stesso progetto».

Il Virtual Garage

Al Mecspe, Dassault Systèmes ha anche presentato il virtual garage. Qui grazie ad un visore ci si ritrova seduti nell’auto e grazie ad un joystick si possono modificare le diverse configurazioni dell’auto: dal colore dei sedili alla verniciatura, al tipo di cerchioni e al numero delle porte e tantissimi altri particolari optional compresi. «Un’esperienza virtuale – ha affermato la Bogo – ma con una visualizzazione di alta qualità molto vicina alla percezione reale. Il virtual garage porta valore perché dà vita ad una serie di possibilità che prima non si potevano offrire alla clientela. Anche nel passato il cliente poteva scegliere tra alcune combinazioni, dal concessionario; ma, naturalmente, in misura assai inferiore. Nessun catalogo poteva prevedere decine di migliaia di possibilità. Si realizza qualcosa che nel mondo reale non è fattibile. D’altra parte le aspettative dei clienti servono sempre di più, in termini di personalizzazione. E questo fenomeno non riguarda solo l’auto, ma anche il treno e la metropolitana (Industria Italiana se ne è occupata qui), ma anche nel settore marine & offshore, soprattutto quanto a Yacht, e infine nel comparto delle navi da crociera. Di certo esperienze di questo tipo vengono percepite dalla clientela come di alto valore aggiunto, superiore a quello di qualsiasi brochure. I tempi sono maturi per offrire qualcosa di nuovo anche alle aziende».

Dassault Systèmes

Detta “The 3DExperience Company”, è una società indipendente, di cui il Groupe industriel Marcel Dassault è azionista di maggioranza relativa. È stata fondata nel 1981 come spin-off da un gruppo di ingegneri guidato da Charles Edelstenne. Si trattava di sviluppare un software di progettazione assistita da computer (il “Cad”), Catia, utile per i modelli della galleria del vento e al fine di ridurre il tempo di ciclo per i test della galleria del vento, utilizzando la modellazione delle superfici in tre dimensioni (“3D”). CATIA si espande nell’industria automobilistica (Bmw, Mercedes e Honda). L’azienda entra in altri settori, dai prodotti di largo consumo ai macchinari e impianti industriali, fino alla costruzione navale. Alla metà degli anni Ottanta la stessa Ibm diventa cliente, adottando Catia. «Nei successivi tre decenni – afferma l’azienda – la società ha sviluppato nuove versioni della sua architettura software, che ha introdotto funzionalità basate sul concetto di modellazione 3D per la progettazione. Successivamente, l’azienda ha sviluppato una solida soluzione di Product Lifecycle Management (“Plm”) 3D per supportare l’intero ciclo di vita del prodotto». Attualmente, quanto a prodotti, alla modellazione 3D, al digital Mock-Up (prototipazione digitale), alla simulazione e al Plm si è aggiunta la piattaforma 3DEXPERIENCE. L’azienda, 3,1 miliardi di revenue, 220mila clienti in 140 Paesi e 15.100 dipendenti, ha sede a Vélizy Villacoublay, nell’Île-de-France, ed è quotata Euronext.