Diventare leader globale nella sua nicchia, continuando una serrata politica di acquisizioni. Sono gli obiettivi di Costamp, eccellenza italiana nel mercato degli stampi in pressofusione per componenti powertrain e strutturali. L’azienda lecchese ha trascorso l’ultimo anno a «completare il turnaround della Modelleria Brambilla e a integrare tutte le aziende del gruppo», spiega a Industria Italiana l’amministratore delegato Marco Corti. Che, dopo essersi accaparrato un player di riferimento nella realizzazione degli stampi di parti critiche dei motori, quali basamenti e teste, intende proseguire sulla via dello shopping per alimentare lo sviluppo internazionale. «Dopo aver consolidato in febbraio anche l’acquisizione di Modelleria Ara, piccola target indipendente di cui deteniamo il 100%, ci stiamo muovendo versi altri potenziali obiettivi in ambito globale. Guardiamo al Messico, e siamo alla ricerca di una facility in Usa per migliorare in quel mercato. L’idea è acquisire qualcosa che esiste già e “costampizzarla” in termini di gestione». L’obiettivo è rafforzare un ruolo da protagonista in un settore, quello della componentistica auto, costituito per lo più da piccole aziende, ma che vale in Italia 40 miliardi di euro, contro i 20 miliardi dell’automotive.

Il core business di Costamp

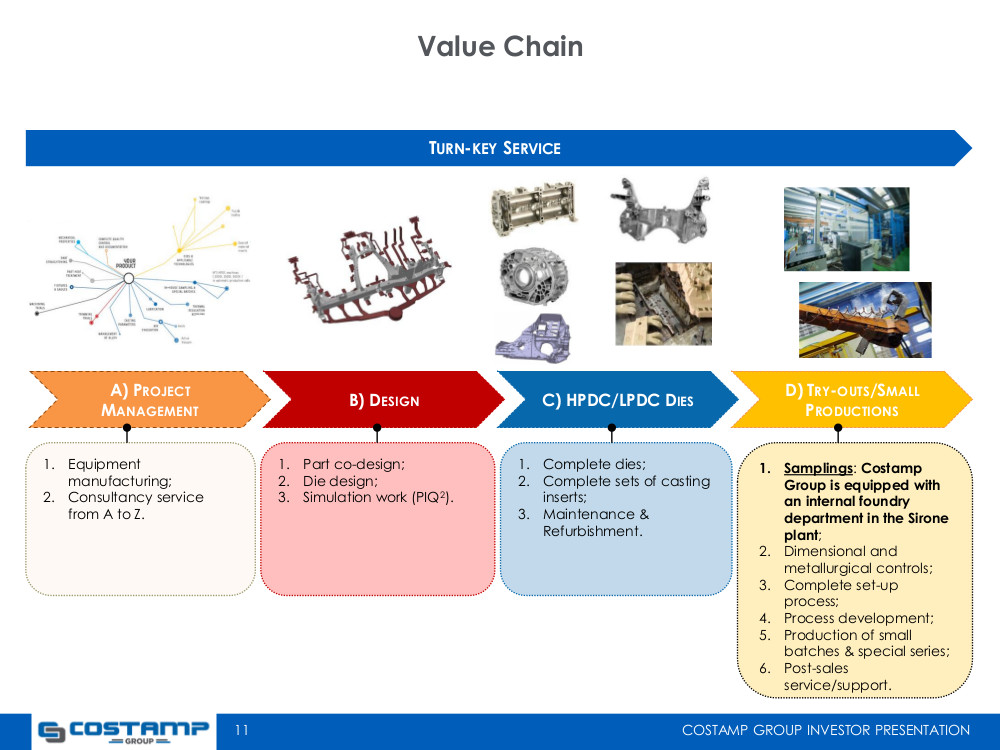

Ma di cosa si occupa in dettaglio Costamp? L’azienda in collaborazione con il cliente progetta e costruisce matrici stampanti, ovvero le forme dentro cui viene colato il metallo che darà forma a componenti automotive. E presidia l’intera catena del valore: collabora direttamente con gli OEM nelle fasi di progettazione e design e fornisce al cliente prodotti completamente testati nella fonderia interna, insieme alle soluzioni software per il relativo utilizzo. Riuscendo a fornire una gamma completa sia in termini di processi (HPDC, LPDC & Gravity, Plastic) che di prodotti (alluminio, magnesio, ghisa, plastica).

Con l’acquisizione di Modelleria Brambilla sono stati raggiunti in quest’ultimo anno pieno di fermento, due obiettivi: entrare nel mercato degli stampi in pressofusione a bassa pressione (completando la gamma, in quando Costamp si occupava esclusivamente di alta pressione) e quotarsi in Borsa, sul listino Aim delle pmi italiane. Modelleria Brambilla infatti era una società quotata e per integrarla Costamp ha operato un reverse takeover, con tutti i passaggi del controllo di gestione, che implica sostanzialmente che l’acquirente approdi sul listino al posto della target.

La piccola officina meccanica fondata da tre fratelli operai in una stalla di Garbagnate alla fine degli anni Sessanta non intende fermarsi qua: continuare a crescere è un obiettivo strategico. E non è un caso che tra i suoi clienti figurino i nomi di Bmw, Renault, Nissan, Fca, Dacia e General Motors e rinomati produttori di auto di lusso italiane.

Nuove tecnologie per aggredire il mercato di aerei e camion

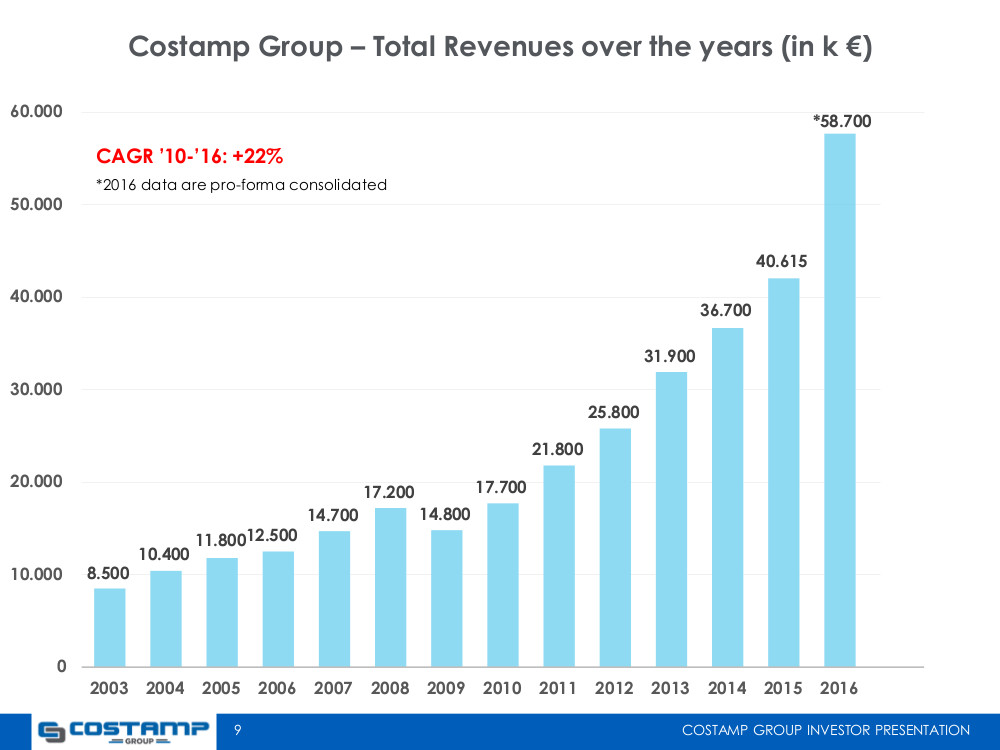

Intanto, il 2018 per Costamp si è chiuso a 58 milioni di euro come valore della produzione e l’Italia ha aumentato il peso sul fatturato globale, dal 30% al 55%. La semestrale 2019 si è chiusa invece a 28,6 milioni, con trend di consolidamento e miglioramento delle performance segnalato da un ebitda al 10,2% (pari a 2,9 milioni di euro).

Costamp «continua a evolvere in un mondo mobile, con l’obiettivo di ottimizzare un’offerta che è già unica sul mercato. Oltre al core business, stiamo sperimentando alternative con nuovi tipi di processi, materiali e tecnologie. Stiamo facendo discreti lavori in ambito di R&S», dice Corti. Sul fronte delle nuove tecnologie, da un anno e mezzo l’azienda lavora a un mix tra bassa pressione e forgiatura. «Le ultime sperimentazioni ci hanno portato a leghe con caratteristiche meccaniche elevatissime: caratteristiche che sono in genere tipiche dei pezzi lavorati da barra e non con qualsiasi tipo di stampaggio. Questo consente applicazioni particolari in ambiti di mercato dove la nostra tecnologia non è ancora utilizzata. Mi riferisco all’aeronautica e a tutto il mondo dei supporti motore e delle ruote per auto e camion, mercati che finora non avevamo approcciato perché le nostre tecnologie non lo consentivano». Alla R&S Costamp dedica il 5% del fatturato, ma grazie alla nuova tecnologia, le prospettive a regime (ovvero a fine 2020) sono di un fatturato aggiuntivo del 10% rispetto ai numeri attuali.

«Un altro progetto a cui stiamo dando gli ultimi ritocchi è la configurazione stampo “Puzzle Die”. È un’iniziativa finanziata nell’ambito di Horizon 2020, un complesso sistema utile ad allungare la vita degli stampi. Contiamo di portarlo a termine per il 2020 e di poterlo proporre per ottimizzare tutte le produzioni di altissima tiratura. In Messico siamo riusciti a ridurre gli stampi offerti ai clienti da 14 a sei con enormi economie di scala e vorremmo allargare questa proposta a tutta la nostra platea globale, mostrando, conto economico alla mano, il risparmio notevole che può garantire sul lungo termine».

Nessun impatto dalla crisi dell’automotive tedesco, grazie al 4.0

Le nuove tecnologie insieme alla costante attenzione alle richieste del mercato hanno finora tenuto al riparo l’azienda dalla crisi tedesca dell’auto. «In giro sono tutti molto preoccupati, non noi», chiosa Corti. «Il vantaggio è che non abbiamo nessun contenzioso con nessun cliente e non abbiamo ritardi sulle consegne in essere. I clienti a parità di target preferiscono venire da noi, perché siamo in grado di offrire un sistema completo, dall’ingegnerizzazione allo stampaggio. Siamo stati anche fortunati probabilmente perché non abbiamo lavorato moltissimo sulla Germania. Ritengo tuttavia che a cavallo della fine anno si muova qualcosa perché la situazione sembra statica da nove mesi: vedo rosa sul futuro dell’economia».

Vede rosa e non teme la crisi Costamp, anche grazie al 4.0. «Abbiamo completamente ristrutturato la fabbrica di Correggio, rifatto il layout a Sirone e inaugurato un nuovo plant al 100% nostro. Abbiamo acquisito una macchina di bassa pressione e una di low pressure forging. Ma soprattutto, ci siamo dotati di un sistema informatico che consente una gestione minuziosa delle fasi di lavorazione: ogni ciclo di lavorazione è identificato da un codice a barre che lo apre e lo chiude; inoltre esiste un sistema di alert che segnala quando la lavorazione esce dal timing prefissato. Questo ci serve sia per avere timing ottimale, sia un riscontro perfetto delle ore lavorate rispetto a quanto preventivato. L’anno scorso abbiamo gestito 1.200 commesse e vista il massimo controllo esercitato su tutti i processi, non abbiamo registrato alcun ritardo di consegna. Il Time to market delle nostre lavorazioni va dai 4 ai 7 mesi in base alle dimensioni dello stampo».

Il controllo di gestione consente inoltre che dati industriali e contabili sia coincidenti in modo perfetto. «Il passo successivo sarà interfacciare il gestionale di produzione con quello di contabilità, in modo che possano intrecciare i dati e diano lo stesso output. Avremo così statistiche che parlano la stessa lingua».

Il contesto competitivo

Costamp è il leader europeo, in termini di volumi, del suo settore, preceduto dalla canadese Exco Technologies, che fattura 126 milioni (circa il doppio) su cui però pesa molto la parte di estrusione che Costamp non tratta. L’italiana però cresce molto più rapidamente della sua diretta e maggior concorrente, avendo segnato un Cagr, un tasso annuo di crescita del 22% dal 2010. Merito dell’intuizione dell’attuale amministratore delegato, seconda generazione degli imprenditori che hanno dato vita a questa organizzazione.

«Sono entrato in azienda nel 1988 e nel giro di qualche anno mi sono reso conto che il futuro era negli stampi di pressofusione in alluminio. Avevo considerato che durano 100mila battute, e se avessi preso un ordine da una grossa casa automobilistica avrei potuto ottenere efficienza ed economia di scala. Nel ’99 ci siamo trasferiti nel nuovo impianto di 2mila mq, dieci volte più grande della sede precedente e abbiamo virato sugli stampi di grossa dimensione che non temevano la concorrenza in arrivo dai Paesi dell’Est. Abbiamo acquisito competenze sui grossi stampi e poi ci siamo dotati di presse per fare campionature, il che ci ha dato l’autonomia per fornire ai clienti un’offerta a 360 gradi: dalla progettazione, all’ingegnerizzazione, al co-design, alla costruzione, fino alla campionatura e alla consegna dello stampo omologato».

L’organizzazione da holding

Oggi Costamp consta di 6 aziende: il quartier generale è localizzato a Sirone, nella provincia di Lecco; uno stabilimento a Rivalta (Torino) lavora stampi in plastica di grosse dimensioni; a Correggio c’è la fabbrica che opera nel comparto delle conchiglie a bassa pressione (la ex Modelleria Brambilla); a San Giovanni in Persiceto la Modelleria Ara, nella zona di Brescia si trovano la Pama che si occupa di produrre portastampi e la Piq2, azienda che fa software di simulazione. La produzione è dunque interamente concentrata in Italia, ma l’azienda ha una presenza internazionale grazie a una serie di partnership in Usa, Messico, Brasile, Giappone, Cina, India e Stati Uniti.

Al servizio dell’automotive

La forte spinta in termini di 4.0 di Costamp è un ulteriore valore aggiunto per lavorare al servizio di un settore come l’automotive che è quello più digitalizzato in assoluto. Spiega Corti: «Nella fabbriche auto ci sono tecnologie molto all’avanguardia nel 4.0 e il disegno del pezzo per cui dobbiamo creare lo stampo arriva sempre dai quei contesti. Inevitabilmente dobbiamo adeguarci. In che senso, forse è più chiaro usando un esempio. L’alluminio ha un punto di fusione a 700 gradi, una velocità di 900 m al secondo durante la terza fase e di 900 kg al cm per quanto attiene alla trazione di iniezione. Quando costruiamo lo stampo dobbiamo usare un acciaio altolegato che abbia la durezza necessaria a sopportare pressione e temperatura. Inoltre dobbiamo calcolare la percentuale di ritiro lineare di stampaggio del pezzo rispetto a quello che viene iniettato allo stato liquido: quindi realizzare uno stampo più grande per ottenere un pezzo più piccolo».

E, com’è ovvio, la strategia di Costamp si basa sui trend dell’automotive: per esempio quello che spinge verso l’e-mobility, «attraverso lo sviluppo di nuovi propulsori elettrici e ibridi, comprese le batterie, nonché nelle tecnologie di riduzione della resistenza aerodinamica; all’aumento del contenuto di alluminio nelle auto, che ne riduce peso aumentandone maneggevolezza, prestazioni e sicurezza. Ancora, possono aiutare i processi di standardizzazione dei componenti in poche piattaforme utilizzabili per più veicoli e attraverso la semplificazione del rapporto con i fornitori, una strada che noi stiamo già perseguendo», conclude Corti.