Se per Archimede bastava una leva per sollevare il mondo, alla friulana Cimolai sono servite due travi (le più lunghe del globo) per poter alzare piattaforme e condutture petrolifere. L’azienda ha una storia di oltre 70 anni nella progettazione e realizzazione di strutture complesse in acciaio. Attualmente ha un giro d’affari che si aggira intorno ai 500 milioni di euro e impiega oltre 3.000 lavoratori, di cui 1.500 diretti.

La Cimolai ha recentemente realizzato per Allseas – una delle maggiori compagnie internazionali nel campo offshore con sede in Svizzera, specializzata in posa di condotte, sollevamento pesante e costruzione sottomarina – due travi di acciaio della lunghezza di 170 metri ciascuna. Non è l’unica commessa che l’impresa, con sede a Pordenone, ha portato a termine nelle ultime settimane. C’è anche la costruzione di quattro moduli destinati ad alloggiare parte degli impianti e dei macchinari per il trattamento del gas naturale liquefatto (LNG) del terminale di Kitimat, nella regione British Columbia in Canada.

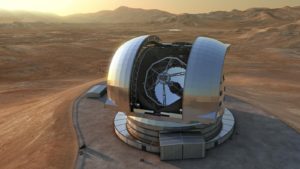

Ma in portafoglio ci sono parecchie altre commesse. Tra queste spicca il telescopio più grande del pianeta, l’ELT (Extremely Large Telescope), con uno specchio primario di 39 metri di diametro, che avrà sede nel deserto dell’Atacama in Cile. Altri progetti di Cimolai sono il padiglione degli Emirati Arabi Uniti all’Expo 2021 di Dubai, lo stadio di Al Bayt in Qatar per i prossimi mondiali di calcio, le paratoie per il nuovo canale di Panama, la stazione della metropolitana “Oculus” di Calatrava a Ground Zero a New York, la struttura a nido d’ape Vessel e il centro culturale The Shed entrambi sempre a Manhattan.

In Italia, tra le altre opere, Cimolai ha costruito il nuovo Terminal dell’Aeroporto di Fiumicino a Roma e la stazione ferroviaria AV di Reggio Emilia. Infine, l’azienda ha anche attività nella cantieristica navale, con l’acquisizione di diverse realizzazioni di scafi per navi da crociera (quali la Seabourn Odyssey, Sojourn e Quest già completate o la Seabourn Venture di prossima realizzazione), traghetti e barges.

«Le opere che generalmente realizziamo – spiega a Industria Italiana Andrea Faggiani, direttore tecnico commerciale Oil&gas di Cimolai – hanno un elevatissimo livello di complessità. Non fa eccezione quello che abbiamo fatto per Allseas. Prima di tutto, per le dimensioni degli elementi, con una geometria variabile che ha obbligato a una precisione notevole. Poi, perché abbiamo impiegato un materiale (l’acciaio s690) che non è così facilmente deformabile. Infine, per garantire le tolleranze dimensionali necessarie per la corretta installazione delle apparecchiature».

Le due travi più lunghe del mondo

Oltre un migliaio di persone ha contribuito a realizzare questo imponente progetto, operando da tutti e quattro gli stabilimenti friulani per oltre due anni e mezzo di lavoro. Le due travi Jls, ciascuna del peso di 6.500 tonnellate, sono state caricate sulla chiatta Iron Lady di Allseas, e inviate a Rotterdam, dove verranno installate sull’imbarcazione Pioneering Spirit. Completano il progetto sistemi di outfitting elettrico, oleodinamico, strumentale, e la gestione delle casse di zavorra (water ballast tank), che permettono la loro rotazione. «Lo scopo di quest’opera – afferma Faggiani – è di consentire la rimozione dei cosiddetti “jacket”, ovvero di tutti gli elementi che si trovano sotto il livello libero del mare, che costituiscono oggi le fondamenta delle piattaforme per l’estrazione del gas ma che un domani saranno l’elemento fondamentale per le wind farm. Il rispetto delle tolleranze ha permesso ad Allseas di applicare le sue attrezzature per fare attività di commissioning e decommissioning dei jacket».

Queste travi, che viste dall’esterno sembrano quasi “spoglie”, sono in realtà assai articolate all’interno. Hanno delle attrezzature secondarie e terziarie, delle scale, delle passerelle di sicurezza, dei sistemi di illuminazione che le rendono delle vere macchine. Questo perché devono poter essere fruite come se fossero un ambiente di lavoro quotidiano a tutti gli effetti. Inoltre, Cimolai ha anche dovuto assemblare gli impianti oleodinamici per i sistemi di grillage, di raffreddamento e di zavorra (i cosiddetti water ballast tank). «La parte finale della trave – chiosa Faggiani – ha un accessorio che in gergo viene definito “tail” che è costituito da camere che possono essere riempite sia ad acqua, sia con materiali come la magnetite che hanno la funzione di creare una sorta di contrappeso che aiuterà la trave durante la fase di rotazione. Sia all’esterno che all’interno delle travi medesime abbiamo installato delle funi. Infine, ci sono delle zone, le cerniere, dove la trave viene vincolata alla nave. Ogni trave ha due “attacchi”: anche questo è stato un progetto particolarmente sfidante perché si è resa necessaria una particolarissima precisione».

Le fasi di realizzazione

La domanda sorge spontanea: dato per assodato che assemblare 170 metri lineari di trave è quasi impossibile, come si fa a realizzare queste travi da record? La risposta naturale è che ciò avvenga in più fasi. «È stato adottato – dichiara Faggiani – un approccio differente. Ci sono dei blocchi di dimensioni variabili tra i 10 e i 15 metri, con una sezione che può variare dai 5 ai 10 metri e una larghezza massima di 18 metri e una media di 13. Dall’altra parte c’è invece un gigantesco troncone di 80 metri, costruito con una postazione fissa, senza prevedere sub assembly ma costruendo l’elemento per pezzi. Mentre le parti rimanenti vengono appunto lavorate fino al raggiungimento dei 10-15 metri e poi avvicinate come avviene per la sezione di una nave». Il motivo di questa suddivisione è duplice: da una parte perché è ovviamente più agevole sia per quanto concerne la logistica, sia per quello che riguarda la fase di verniciatura. Ma soprattutto per creare più fronti di lavoro, perché in simultanea vengono lavorate due travi da 145 metri ciascuna e due tail di circa 30 metri. «Un’ulteriore sfida – aggiunge Faggiani – è stata data dalla pandemia da Covid, che ha ovviamente rallentato il processo produttivo nei mesi tra marzo e maggio. Siamo comunque riusciti a plasmare 13mila tonnellate di acciaio. Questo progetto è stato particolarmente sfidante anche dal punto di vista dei tempi di realizzazione, sia perché il materiale era fornito dal cliente, sia perché c’era l’esigenza che i batch fossero allineati alla produzione. Abbiamo svolto oltre 300 lavori di saldatura».

I tempi di realizzazione di un’opera così mastodontica sono all’incirca di due anni e mezzo tra la fase di progettazione e quella di assemblaggio. Tra l’altro, per garantire la sicurezza del materiale, è stato necessario un controllo qualitativo elevatissimo per far sì che l’acciaio rimanesse integro, non creando difetti e altre anomalie potenzialmente pericolosissime, come nel caso di deformazioni non recuperabili. La lavorazione di un acciaio particolare come l’S690 richiede dei tempi lunghi che non possono essere ridotti: è necessario seguire dei passaggi il cui ordine deve essere rispettato pedissequamente per evitare failure nella fase intermedia o finale. Senza dimenticare la complessità del momento di connessione delle diverse zone che compongono le travi o le cerniere.

I moduli in Canada per il trattamento del LNG

Meno di una settimana dopo il completamento dell’opera che ha portato alla luce le due travi da record, Cimolai ha completato anche l’ultimo modulo di acciaio (dei quattro previsti) per il terminale LNG in Canada, nella British Columbia. Questo lavoro si inserisce nell’ambito di un grande progetto finalizzato alla realizzazione e gestione di un nuovo terminal per l’estrazione, la liquefazione, lo stoccaggio e il caricamento di gas naturale. Il programma prevede l’iniziale esportazione di 6,5 tonnellate di gas naturale all’anno e la prima spedizione di LNG dal terminal di Kitimat è prevista entro la prima metà del 2025.

I quattro moduli, ciascuno dei quali misura circa 21 metri di larghezza, 26 di altezza e 73 di lunghezza, per un peso complessivo di oltre 6mila tonnellate, sono stati commissionati da Baker Hughes, per il consorzio LNG Canada che vede la partecipazione di alcune delle principali aziende del settore oil&gas a livello mondiale, quali Shell, Petronas, Petrochina, Mitsubishi Corporation e Korea Gas Corporation. La fabbricazione dei quattro moduli ha richiesto il coinvolgimento di tutti gli stabilimenti di Cimolai in Friuli, ed in particolare quello di San Giorgio di Nogaro, dove le strutture sono state assemblate e caricate su barge per il trasporto via mare verso il cantiere Baker Hughes di Avenza (MS). Lì verrà completato l’allestimento dei moduli stessi con l’installazione di impianti, macchine e cladding, prima della consegna e messa in servizio in Canada. La costruzione delle imponenti strutture, caratterizzate da standard qualitativi particolarmente elevati, è stata completata in meno di 20 mesi, malgrado le difficoltà legate alla pandemia da Covid-19.

I progetti all’estero e in Italia

L’attività di Cimolai si svolge soprattutto all’estero. Al momento sono diversi i progetti su cui è impegnata oltre confine. «Il principale focus dell’azienda – spiega Faggiani – è rivolto alla realizzazione del telescopio in Cile. È l’opera più significativa non solo per l’importo del contratto (circa 400 milioni di euro, ndr) ma anche perché stiamo lavorando come contractor. I partner, infatti, non sono ancora presenti e siamo nella condizione di gestire il progetto a 360°, dalle opere civili alla realizzazione della struttura in acciaio. Ora ci stiamo avviando alla vera e propria cantierizzazione del telescopio, un po’ in ritardo sulla tabella di marcia a causa della pandemia di Coronavirus che in Cile è stata particolarmente aggressiva».

Nel frattempo, Cimolai sta lavorando ad altre opere. Il mercato francese si sta dimostrando molto reattivo e interessato alle proposte dell’azienda friulana. Ci sono poi le opere per l’Expo di Dubai e la realizzazione dello stadio di calcio per i mondiali in Qatar o le opere a Manhattan. «Poi siamo attivi anche in Italia – conclude Faggiani -: con WeBuild, ad esempio, siamo in una fase di fornitura e installazione per complessive 50mila tonnellate nella statale Ionica, dove inizieremo i montaggi già nei prossimi mesi. Infine, non va dimenticato che abbiamo appena dato vita a una “sister company”, Cimolai Architectural, che si sta specializzando nella realizzazione di facciate in acciaio».