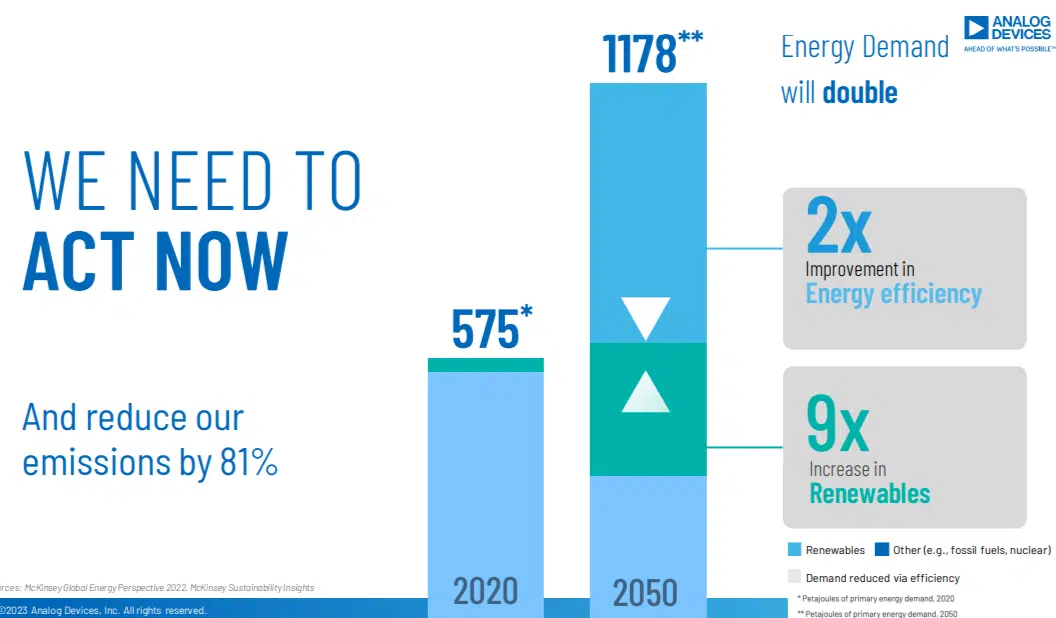

Il mondo sarà sempre più affamato di energia. La domanda globale, tra il 2020 e il 2050, è destinata a raddoppiare: da 575 a 1.178 petajouls – dove “peta” è un prefisso che sta per un milione di miliardi. Al contempo, però, occorre fare i conti con la transizione green, in vista della riduzione delle emissioni. Come stanno insieme queste due prospettive? Come si possono conseguire questi due obiettivi? La risposta c’è: a livello globale occorre da una parte aumentare per 9 volte l’apporto delle fonti rinnovabili, come il solare e l’eolico; dall’altra si tratta di raddoppiare l’efficienza energetica. Green e efficiency sono dunque fattori che si incrociano; e tutto ciò passa inevitabilmente per l’industria. Da una parte perché quest’ultima consuma energia; dall’altra perché realizza gli strumenti per contenerne l’impiego. Ma qual è lo step cruciale per un’industria più efficiente? Per Analog Devices (Adi) ci sono due parole chiave: digitalfactory e Intelligent Edge. Adi è una multinazionale americana, uno dei maggiori produttori mondiali di semiconduttori; l’azienda è specializzata in tecnologie di conversione dei dati, elaborazione dei segnali e gestione dell’energia, con sede a Wilmington, Massachusetts. Con 12 miliardi di dollari di fatturato e 25mila dipendenti, è guidata dal presidente e Ceo Vincent Roche. Ha un portafoglio di circa 75mila prodotti.

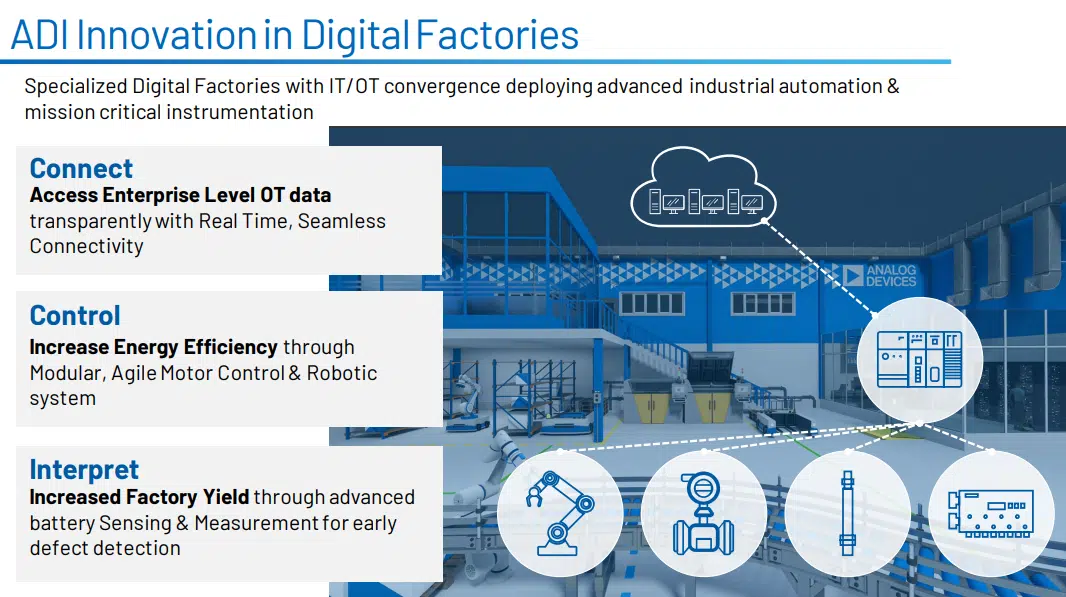

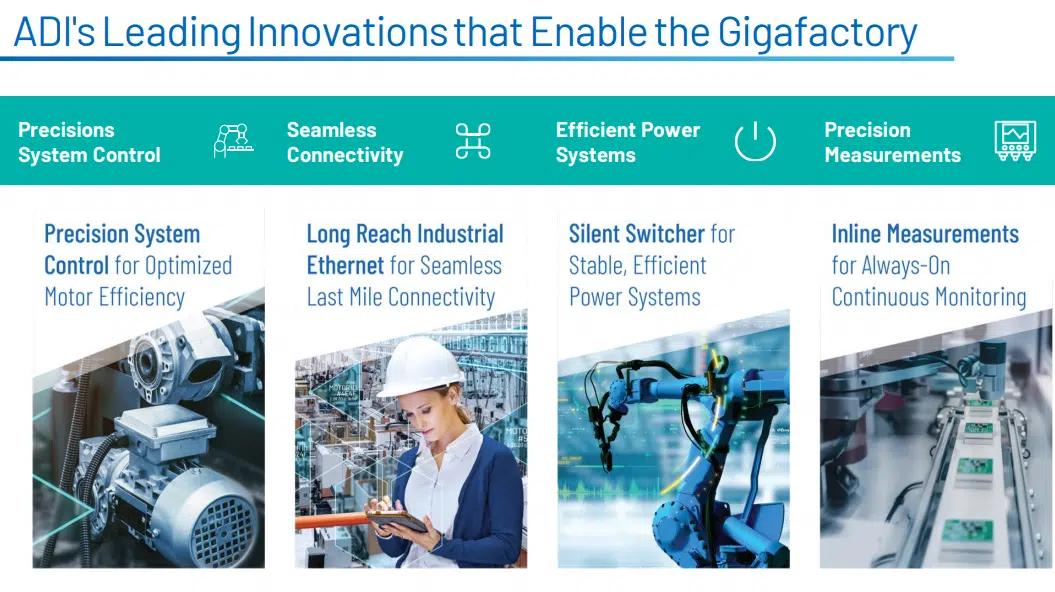

Quanto alle “digitalfactories” o “fabbriche digitali” sono impianti industriali o strutture di produzione che utilizzano tecnologie avanzate, digitali e automatizzate per ottimizzare e migliorare il processo di produzione. L’idea è che grazie alla convergenza tra la rete industriale e quella informatica si ossa conseguire un nuovo grado di efficienza, con il controllo totale dello shopfloor. Ma a quali industrie ci riferiamo? Ad esempio alle centinaia di innovative gigafactory che si stanno realizzando in giro per il mondo. Qui Adi vuole essere della partita, dal momento che può fornire soluzioni per controllori di precisione per i motori elettrici, ethernet industriale, misuratori, commutatori e altro.

Poi c’è l’intelligent edge, che riguarda un altro aspetto dell’efficienza. La moltiplicazione dei device connessi comporta la necessità di elaborare miliardi di dati: non si può fare con il Cloud; occorre mettere in campo dispositivi at the edge; e se a questi aggiungiamo l’intelligenza artificiale, saranno in grado di prendere decisioni autonome, accelerando e semplificando i flussi di lavoro. Anche su questo fronte Adi è all’avanguardia. Lo ha affermato Martin Cotter, senior Vice Presidente, Industrial e Multi-Markets nonché Presidente di Adi Emea Region. L’occasione, il recente Adi Catalyst Press Tour, tenuto a Limerick, in Irlanda. Adi Catalyst è un ecosistema, è un ambiente di ricerca e sviluppo che si concentra sulla formazione di partnership collaborative, sullo scambio di idee, sulla creazione di laboratori viventi e sullo sviluppo di soluzioni innovative.

Secondo Analog Devices è l’ora di agire

Si accennava alle previsioni di crescita della domanda energetica e agli ambiziosi obiettivi dell’accordo di Parigi sul clima (del dicembre 2015, in occasione della 21esima conferenza delle Parti), e in particolare quello di limitare l’aumento della temperatura globale a 1,5 gradi Celsius (rispetto al periodo preindustriale).

E ci si riferiva alla necessità di una nuova efficienza per l’industria. Perché? «Ad esempio, perché il 70% dell’energia consumata dall’industria è spesa per azionare i motori elettrici» – continua Cotter. Eppure, oggi questi strumenti possono essere molto più efficienti, risparmiando energia e quindi contribuendo alla sostenibilità ambientale.

Adi propone Trinamic, un pacchetto di soluzioni di controllo del motore che integra una diagnostica avanzata e una comunicazione real time. Trinamic, in pratica, contiene moduli, IC, motori, encoder, breakout board e molto altro. Nel motion control, è in grado di misurare valori quasi infinitesimali di movimento, e ciò aumento in modo considerevole a precisione dele prestazioni e quindi l’efficienza (anche energetica) del sistema. In Adi lo considerano uno step di rilievo in tema di realizzazione di macchine auto- consapevoli, di cui parleremo più avanti in tema di intelligent edge.

Per una maggiore efficienza occorre la fabbrica digitale

Si accennava alla convergenza tra la rete industriale (Ot), grazie alla quale un’azienda può gestire l’attività una pluralità di macchinari, e quella It, che serve a memorizzare, recuperare, trasmettere e manipolare dati. Solo quando questi due piani tradizionalmente separati sono infine collegati, si possonoconnettere macchine e device ai sottosistemi dotati di proprie regole ed intelligenza, come quelli che pianificano vendite e acquisti e amministrano il magazzino (Erp), quelli che gestiscono l’avanzamento della produzione (Mes) o quelli che si occupano di manutenzione (Cmms) degli asset aziendali. A questo punto, tramite le diverse interfacce dell’infrastruttura digitale si ha il controllo effettivo di tutta l’azienda.

«In sintesi, direi che la fabbrica digitale è caratterizzata da tre funzioni fondamentali: quella della connettività, con accesso seamless (senza soluzione di continuità), trasparente e real time ai dati aziendali di livello Ot; quella di controllo, per aumentare l’efficienza energetica grazie al monitoraggio modulare e agile dei motori e della robotica; quella di interpretazione dati, con aumento del rendimento della fabbrica attraverso l’avanzato il rilevamento e la misurazione delle batterie e il rilevamento dei difetti» – afferma Cotter.

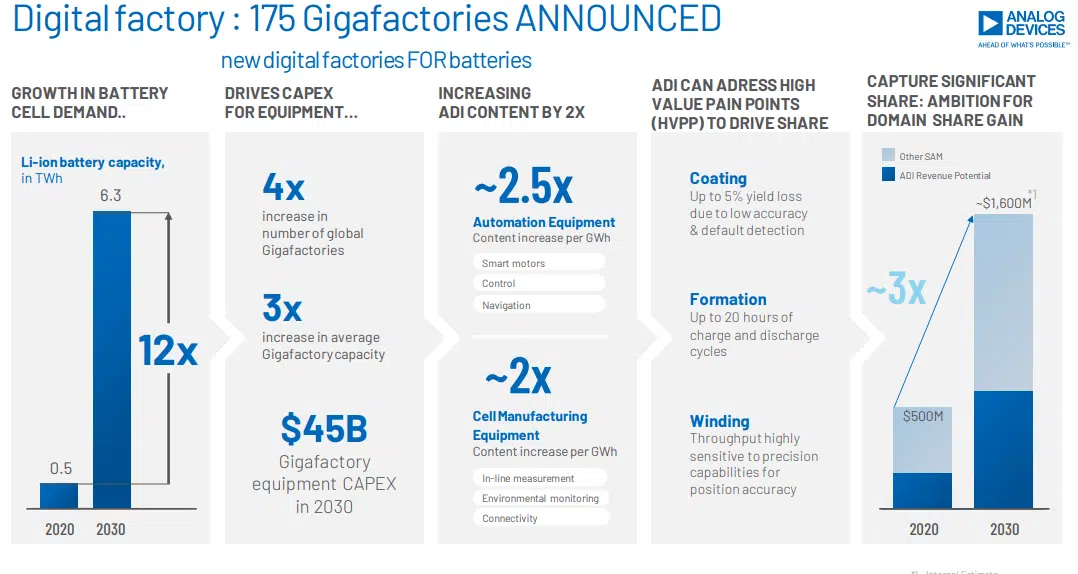

Le gigafactory saranno un esempio di fabbrica digitale

Per la precisione, a livello globale, è stata annunciata la realizzazione di 175 Gigafactory – grandi e altamente avanzate strutture di produzione utilizzate principalmente per la fabbricazione su vasta scala di batterie, in particolare di quelle al litio, e di componenti correlati per l’industria automobilistica e l’energia rinnovabile. Il termine è stato coniato da Tesla. È prevista una crescita poderosa delle batterie: la loro capacità complessiva, espressa in TWh, salirà di 12 volte, passerà da 0,5 a 6,3. Complessivamente, al 2030, le gigafactory quadruplicheranno, e la loro capacità media triplicherà. A livello di Capex, stiamo parlando di 45 miliardi di dollari. Raddoppierà anche il contributo di Adi: per due volte e mezza l’automation equipment, nei controllori, nei motori smart e in altro; per due volte nella realizzazione delle batterie: Adi realizza strumenti di misura in line, di monitoraggio ambientale e di connettività.

Adi, poi, può fornire delle risposte ad alcuni punti cruciali, come il coating (rivestimento delle batterie) che in genere è responsabile della perdita di rendimento fino al 5%, a causa della scarsa precisione dei rilevamenti; quello della realizzazione delle batterie, con il problema della durata dei cicli di ricarica e quello dell’avvolgimento, visto che la precisione nella posizione e nella capacità incidono molto sulla produttività. Per Adi, le revenue potenziali sono attorno ai 600 milioni. Ma cosa può fare Adi per le gigafactory in particolare? Adi offre sistemi di controllo di precisione per ottimizzare l’efficienza di motori elettrici; Ethernet industriale a lunga portata per una connettività continua dell’ultimo miglio; commutatori silenziosi per sistemi di alimentazione stabili ed efficienti; e misurazioni in linea per un monitoraggio continuo sempre attivo.

Le grandi trasformazioni dell’industria richiedono l’intelligence edge

«I semiconduttori costituiscono il nucleo per ottenere il prossimo e maggiore impatto nelle attività di utilizzo finale» – commenta Cotter. Attività che sono, direttamente o indirettamente, il prodotto dell’industria. Che è oggetto di una grande trasformazione – che non è nata con l’industria. L’IoT è nato con il mobile, con l’espansione dalla voce all’enterteinment, con la creatività sociale e la creazione di contenuti. Attualmente, l’internet delle cose sta prendendo piede nell’automotive, con la guida sicura e parzialmente autonoma e con i servizi connessi all’elettrificazione. «La prossima frontiera è l’IIoT, è industriale, con una più avanzata automazione, con una sicurezza più marcata, con le reti intelligenti, con la digitalizzazione, con i dispositivi smart e con la produzione sostenibile» – afferma Cotter. Solo che, essendo coinvolta l’industria, stiamo parlando di milioni di nuovi dispositivi e macchine connessi. È evidente che la traslazione sul Cloud di miliardi di miliardi di dati è un’operazione poco praticabile.

Di qui l’Edge Computing, un paradigma di calcolo distribuito che porta l’elaborazione dei dati e il calcolo più vicino alla fonte dei dati o al “bordo” della rete. In questo modo, si può ridurre la latenza, migliorare l’esame in tempo reale e incrementare l’efficienza nelle applicazioni ad alta intensità di informazioni. In Analog Devices, però, si è fatto un ulteriore passo avanti e si parla di Intelligent Edge. Si accennava a fatto che l’Edge, in pratica, viene associato all’intelligenza artificiale e all’apprendimento automatico. Grazie a sofisticati algoritmi di AI implementati sui dispositivi periferici, si consente a questi di prendere decisioni autonome ed eseguire compiti complessi senza fare affidamento sulle risorse del cloud e limitando l’intervento del personale. L’Intelligent Edge riduce ulteriormente la latenza in applicazioni come la realtà aumentata, l’automazione e i veicoli autonomi; nonché il rischio di violazione dati, visto che restano su dispositivi periferici; incrementa invece l’affidabilità e l’efficienza della larghezza di banda. L’implementazione di sistemi Intelligent Edge su larga scala può essere complessa a causa della diversità dei dispositivi di bordo e delle loro posizioni.

Adi leader mondiale dei semiconduttori

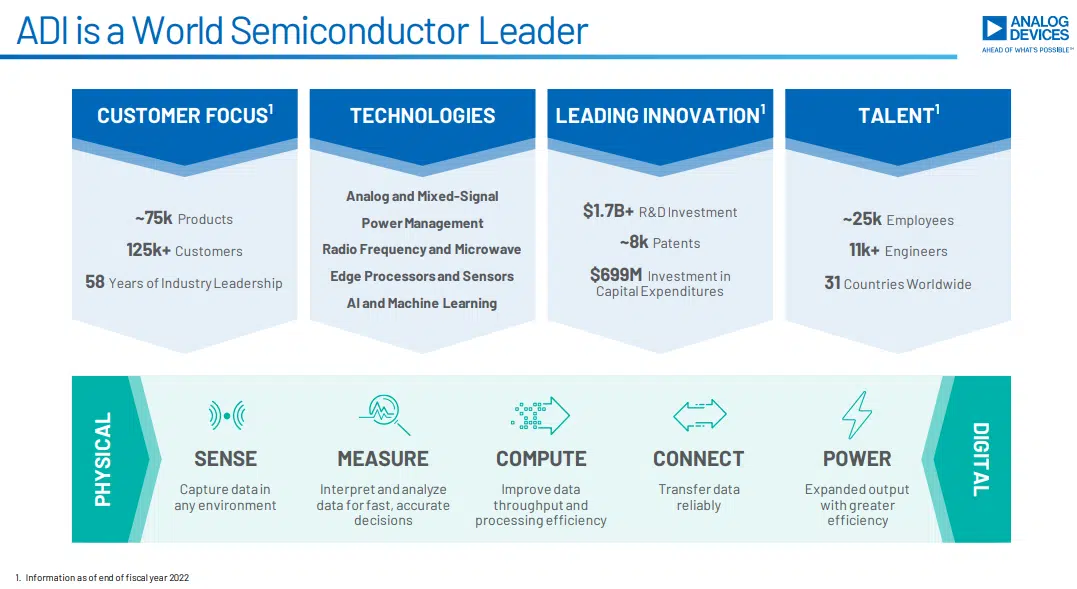

Da oltre mezzo secolo, Analog Devices è operativa nel campo dei semiconduttori. L’azienda fondata a Cambridge (Massachusetts) dai due laureati al Mit Ray Stata e Matteo Lorber ha lanciato il suo primo prodotto nel 1965: si trattava di un modulo utilizzato in apparecchiature di prova e misurazione. Dai quei tempi, Analog Devices è cresciuta molto: attualmente e dispone di un portafoglio di circa 75mila prodotti. Tra questi ultimi, i convertitori di dati analogico-digitali, gli amplificatori, le tecnologie a radiofrequenza (RF), i processori integrati o i circuiti integrati per l’elaborazione del segnale digitale, gli strumenti di gestione dell’alimentazione e i prodotti di interfaccia. «Negli ultimi anni abbiamo incrementato e diversificato molto le nostre tecnologie. Questo ci consente di avere un impatto più importante sulle applicazioni finali; e fa sì che i clienti ci coinvolgano di più nei loro problemi e nelle loro esigenze» – afferma Cotter. Tra le nuove tecnologie, il power management, i processori edge e i sensori, l’intelligenza artificiale e il machine learning.

Con circa 8mila brevetti, l’azienda investe 1,7 miliardi di dollari in ricerca e sviluppo. Ha 25mila dipendenti (di 31 Paesi) – tra cui più di 11mila ingegneri, che operano – oltre che a Wilmington, anche nelle sedi regionali di Shanghai; Monaco di Baviera; Limerick (Irlanda); e Tokio. «Con i nostri prodotti mettiamo in connessione il mondo fisico con quello digitale: catturiamo i dati da ogni ambiente e li misuriamo, li interpretiamo in vista di decisioni accurate e veloci; miglioriamo l’efficienza di elaborazione e trasferiamo le informazioni in modo affidabile; e con ciò generiamo risultati più rilevanti» – continua Cotter. Analog Devices è soprattutto attiva nell’healthcare, ad esempio con elaborazione del segnale digitale per l’imaging medico; nell’automotive, ad esempio nei sistemi di gestione delle batterie, in quelli di controllo della stabilità e in quelli di assistenza alla guida, e nell’infotainment; nell’industria (manifatturiera), con sistemi di monitoraggio di processo che aiutano a promuovere la produttività, l’efficienza energetica e l’affidabilità; e infine nei beni di consumo, ad esempio con i circuiti di elaborazione del segnale per l’elaborazione delle immagini, messa a fuoco automatica e altro.