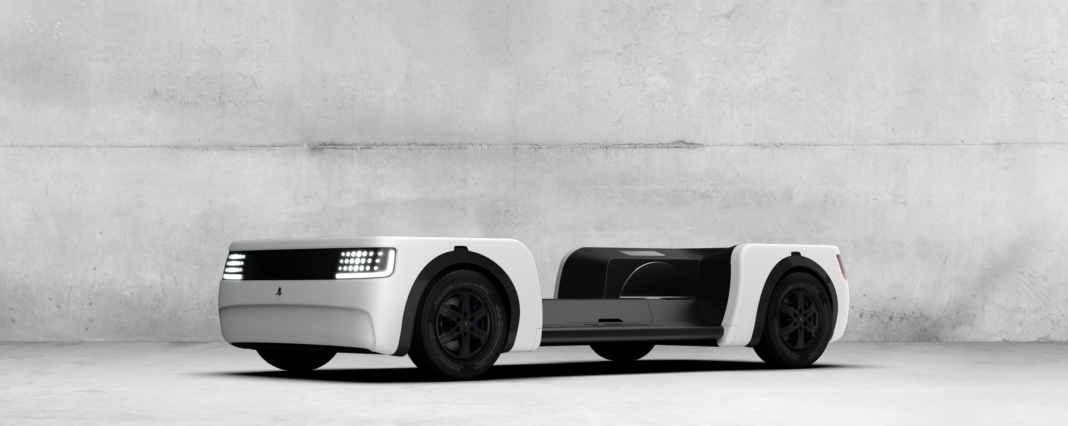

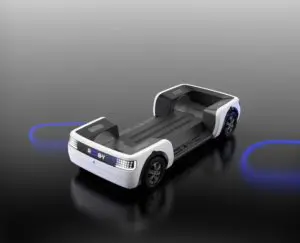

Si chiama Rob.Y ed è un telaio digitale per auto green. È destinato ai veicoli urbani e contiene tutte le funzionalità per la guida autonoma: può essere guidato da un computer montato sullo chassis, o in remoto. Le sospensioni sensorizzate, inoltre, sono in grado di recuperare energia in frenata. Secondo programma, i test dovrebbero terminare a settembre.

È la risposta di Streparava alla maggiore sfida che i componentisti dell’automotive devono sostenere: l’elettrificazione. L’azienda bresciana, 230 milioni di fatturato, progetta e produce per importanti produttori di veicoli (auto, moto, trattori) parti meccaniche per motori e per chassis. È nota a livello internazionale per le sospensioni, che vende in 30 Paesi. Tra i suoi clienti, Mercedes, Cnh, Ferrari, Ducati, Lamborghini e Same. Di fronte alla prossima avanzata del green nell’auto, l’azienda ha deciso di anticipare i tempi realizzando una piattaforma modulare e scalabile a disposizione dei carmaker. Per far ciò, ha stretto una partnership con e-Shock, impresa del gruppo e-Novia, e collaborazioni con il Politecnico di Milano e con l’Università di Bergamo.

Proprio in questo delicato passaggio, è intervenuto il Coronavirus, che ha temporaneamente messo al tappeto l’automotive e i suoi fornitori. I produttori di auto si sono fermati, le concessionarie hanno chiuso i battenti, e i componentisti soffrono. Dopo sette anni di crescita consecutiva, anche Streparava si prepara ad affrontare un periodo pieno di incognite. Ma ha preso delle contromisure, revisionando il piano strategico: ai “tradizionali” obiettivi di eccellenza operativa e di ottimizzazione della logistica, si è affiancato quello di mantenimento della clientela. Si tratta di organizzare contatti più frequenti con i carmaker, recando soluzioni che mettano insieme risparmio e innovazione. Bisogna essere propositivi in un contesto recessivo. Ne abbiamo parlato con il Ceo Paolo Streparava.

Il Quarto Capitalismo e la commessa Mercedes

Streparava è una azienda del “Quarto Capitalismo”, secondo la definizione elaborata da Mediobanca: si tratta di 3.600 aziende di origine familiare, di fascia dimensionale intermedia, distinte da una forte presenza internazionale e dall’investimento nella ricerca e lo sviluppo. Rappresentano un quarto della produzione manifatturiera nazionale, ma realizzano circa il 35% del valore aggiunto italiano. Sono spesso leader delle loro nicchia di mercato; e talvolta, avendo di fatto “inventato”, con nuovi prodotti e servizi, il segmento di cui fanno parte, possono difendere la propria posizione contando su una concorrenza relativamente limitata. Come rientra in questo quadro, l’azienda? Streparava è stata fondata nel lontano 1951 da Angelo Streparava; consolidata dal figlio Pier Luigi, è ora guidata dal Ceo Paolo, della terza generazione. L’azienda ha sede principale ad Adro, nel Bresciano. Entrando nel dettaglio della produzione, fabbrica componenti per il powertrain, e cioè per i motori: realizza bilancieri, iniettori di carburante, alberi motore, bielle, alberi a camme e porta bilancieri. Inoltre produce componenti del telaio, apparecchiature per la sterzatura e soprattutto sospensioni, per le quali la Streparava è celebre: dal 1978 ne ha consegnate più di 3 milioni. Dà lavoro a 920 dipendenti, tra quelli in sede e quelli negli stabilimenti italiani di Saronno (Varese) e Valsamoggia (Bologna), e quelli nei plant di Valladolid (Spagna), Bangalore (India) e Sete Lagoas (Brasile). I prodotti di Streparava sono inviati in più di 30 Paesi, e infatti la quota export dell’azienda supera il 60% del fatturato. I mercati di riferimento sono soprattutto la Francia, la Germania, il Brasile e la Spagna; mentre gli Stati Uniti e la Cina non contano ancora molto per le entrate dell’industria bresciana.

L’azienda fornisce i principali player dell’automotive. In particolare, un accordo con Mercedes vale revenue per 35 milioni all’anno. «Una grossa commessa, per le nostre dimensioni. La Mercedes aveva un problema tecnico da risolvere quanto a sospensioni di classe G, versione DMG. I nostri competitor erano tutti gruppi di grandi dimensioni, giganti globali; noi, seppure ben più piccoli, abbiamo realizzato un progetto in grande velocità, portando idee di miglioramento di performance e di realizzabilità industriale e dimostrando più efficienza della concorrenza. Così, sebbene non fossimo inizialmente neppure compresi nella rosa dei fornitori, abbiamo ottenuto l’ordine». Un’altra importante commessa riguarda la fornitura di parti meccaniche per i motori di un «importante produttore europeo di camion»; di questa vicenda, però, non si può sapere di più.

Streparava produce su disegno del cliente, ma talvolta progetta completamente il prodotto, rispondendo alle specifiche tecniche richieste. Si occupa, in questi casi, di studiare la fattibilità, di valutare i materiali e le tecnologie più idonee per realizzarlo. Così, ha dato vita a gruppi interfunzionali formati da dipendenti con competenze diverse: ricerca e sviluppo, qualità, e altre. In Streparava si movimentano ogni giorno centinaia di codici diversi. Quanto ai componenti per i motori, si tratta anche di gestire l’intero ciclo di vita del prodotto: dal design eseguito su specifiche del cliente alla prototipazione, dal testing alla validazione fino all’industrializzazione. Con una tracciabilità completa del processo: dal prototipo a piccoli numeri, fino alla produzione di migliaia di pezzi al giorno. «Per noi la tracciabilità è un requisito, dal momento che facciamo apparecchi di sicurezza, come le sospensioni. I componenti dei fornitori sono tutti segnalati nell’Erp (un software di gestione che integra tutti i processi di business, come vendite, acquisti, gestione magazzino e contabilità) di Sap. Sulle sospensioni imprimiamo una matricola, che funge da codice identificativo che riguarda tutti i materiali utilizzati. Le coppie di serraggio vengono controllate con angolo di coppia; e certifichiamo tutte le avvitature. In pratica, se succede qualcosa siamo in grado di risalire alla causa dell’evento». Pier Luigi Streparava, padre del Ceo attuale, è stato presidente di “Ucimu – Sistemi per produrre”, l’associazione che riunisce i costruttori italiani di macchine utensili, robot, automazione e di prodotti ausiliari. È stato inoltre presidente di Cecimo, l’equivalente continentale di Ucimu. Pier Luigi Streparava risulta ancora tesoriere di Ucimu. Il fatto è che l’azienda, fino a qualche anno fa, produceva anche torni, centri di lavoro e automazione. Macchinari che l’azienda ancora produce, ma solo per utilizzo interno; tuttavia, Streparava è rimasta iscritta all’associazione.

Due enormi sfide per i componentisti dell’automotive

Fatalmente, l’automotive si sta scontrando con appuntamenti con la Storia che rappresentano un’incognita e, al contempo, altrettante sfide. Una è rappresentata dal Coronavirus, e ovviamente riguarda tanti altri settori industriali. Nel comparto dei componentisti per auto e veicoli, l’impatto è però molto pesante. Fca, Psa, Renault, Lamborghini, Bugatti, Volkswagen e Ferrari si sono fermate. Poi, i singoli stabilimenti stanno riaprendo o lo faranno in base alle disposizioni dei singoli Paesi. D’altra parte, in diverse aree del mondo le regole imposte dai governi sul contenimento del coronavirus limitano i movimenti della gente, e anche i concessionari di auto sono chiusi. I veicoli non si vendono. I componentisti seguono le dinamiche derivanti dall’incrocio di tutti questi fattori. In questa situazione, le dimensioni aziendali hanno un peso. «È un disastro per tutti: non è una questione di carenza di liquidità e di commesse, come nel 2008; è una vicenda di filiere interrotte o spezzate. Ci sono piccoli fornitori che non riapriranno mai: tutti quelli che in questi anni non sono riusciti a ingrandirsi, e che vivono con quello che c’è nel registratore di cassa. Quelli per i quali le entrate mensili e il pagamento degli stipendi e delle imposte rappresentano una partita di giro. Quello che si apre è uno scenario complesso, che nessuno, in questo momento, è in grado di delineare». A proposito del Covid-19, vedremo a breve come ha inciso sugli obiettivi dell’azienda.

L’altra sfida è l’elettrico. Che introduce un nuovo paradigma produttivo: se nell’auto a benzina o diesel l’elemento più importante è il motore, composto da centinaia di elementi collegati, nell’auto green quello di maggior rilievo è la batteria, essendo il propulsore molto meno complicato di quello termico. Comunque sia, non appena l’azienda ha compreso l’importanza dell’avanzata del fenomeno, si è posta delle domande fondamentali. Che ruolo può svolgere Streparava in questo nuovo paradigma? Come può servire l’industria nascente che si fonda su di esso? «In generale, ci vorranno anni per l’affermazione quasi totale del full electric. Accadrà in Europa Occidentale e solo per le auto. Perché piazzare mezza tonnellata di batterie su un camion significa rinunciare a mezza tonnellata di carico, e questo non è competitivo». Però nessuno discute la generale avanzata del fenomeno. «Sotto il profilo dei componenti per i motori, possiamo continuare a servire l’ibrido, che contempla anche un propulsore termico. Sotto quello delle sospensioni, si tratta di renderle intelligenti».

Le sospensioni intelligenti, sensorizzate, in grado di recuperare energia con il loro movimento – e quindi di prestarsi bene al modello ibrido o full electric – rientrano in un più vasto progetto che l’azienda ha intrapreso con e-Shock, impresa del gruppo e-Novia, in collaborazione con il Politecnico di Milano e con l’Università di Bergamo. Si tratta di realizzare un telaio digitale, che metta insieme tutte le funzionalità legate alla guida autonoma, alla connettività e alla digitalizzazione. Lo chassis digitale si chiama Rob.Y ed è destinato a veicoli urbani. È stato presentato al pubblico a gennaio all’International Consumer Electronics Show di Las Vegas. Streparava si occupa dell’assale che ospita il motore elettrico, degli assi sterzanti e delle innovative sospensioni, ma non del software di navigazione. «Siamo partiti da un foglio bianco – continua il Ceo di Streparava – perché per noi era una cosa del tutto nuova. Non sappiamo quando troverà una applicazione di mercato, ma quando ciò accadrà potremo giocarci le nostre carte». Il telaio – che potrà essere guidato da un computer interno o dall’esterno, in remoto, anche in regime di 4G – era già oggetto di test al chiuso, che sono stati temporaneamente sospesi a causa del coronavirus. Non se ne può sapere di più, perché Streparava e e-Shock intendono brevettare l’intero sistema. Notizie sulla “fabbrica di imprese” milanese e-Novia possono essere reperite in questo articolo di Industria Italiana.

L’Hoshin Karni e la strategia di Streparava

Anzitutto, va ricordato che cinque anni fa Streparava ha adottato l’Hoshin Karni (方針管理), un processo in di pianificazione strategica in sette fasi, nato in Giappone dopo la seconda guerra mondiale e poi diffuso a livello globale. Si tratta, anzitutto, di avere una visione a lungo termine. Questa viene condivisa con tutti i dipendenti e declinata in obiettivi poliennali, a loro volta suddivisi in traguardi annuali e mensili. Tutti devono essere implementati in modo tale che all’interno dell’azienda ci sia un accordo sostanziale. Si svolgono peraltro revisioni sia mensili che annuali, e la misurazione delle prestazioni è parte fondamentale del processo. Come è andata? «In base a questa metodologia, sono stati definiti 52 progetti strategici, tutti misurati, tutti condivisi, e tutti sono frutto di profonde riflessioni da parte dei dipendenti. Abbiamo fissato i motivi per agire, i benefici attesi, la strategia per ottenerli e le modalità di revisione periodica. I piani trovano una loro traduzione su dashboard pubblica. Sebbene il principale obiettivo – l’aumento del fatturato di un terzo – non sia stato raggiunto, mi ritengo ugualmente soddisfatto, perché vedere tutto il personale allineato non ha prezzo. Il nostro Hoshin Karni, peraltro, è uno strumento lean, che consente di produrre meglio e senza sprechi, dall’ufficio all’officina».

Principali obiettivi strategici attualizzati

A seguito del Coronavirus, alcuni obiettivi strategici sono stati modificati o ridimensionati, per fare i conti con la realtà. Il primo traguardo è infatti quello di mantenere la clientela esistente. Essere operativi e propositivi anche in una fase fortemente recessiva, che è lo scenario più probabile. Anche qui, nulla è lasciato al caso. Si è stabilito che il cliente va contattato – virtualmente, adesso; fisicamente, quando si potrà – almeno due volte al mese. Ci si reca da lui con una proposta in mano. Che riguarda uno degli elementi che nei tempi a venire farà la differenza, e cioè il risparmio. «Abbiamo codificato il nostro modo di fare lobby: proponiamo soluzioni più a basso costo, tenendo però in considerazione la qualità e le performance».

Il secondo è interno, e riguarda l’eccellenza operativa. Sono stati elaborati benchmark di riferimento, considerando anche i risultati raggiunti in questo campo dai competitor. In pratica, sono state raccolte le best practise conosciute, che sono confluite nello Streparava Business System, “Sbs”. «Quando si viene a conoscenza di una nuova buona pratica, la si codifica a vantaggio del lavoro di tutti». Con questo sistema si è ottenuta, ad esempio, la riduzione dei costi operativi. Le best practice vanno poi declinate stabilimento per stabilimento, «dal momento che il concetto stesso di eccellenza operativa in India è diverso da quello italiano».

Il terzo riguarda la logistica. Comporta la revisione dei costi di trasporto, dei flussi di spostamento dei materiali, dell’impatto ambientale e delle competenze del personale coinvolto. Bisogna acquisire una conoscenza approfondita dei percorsi di componenti e prodotti: quale tratta è effettuata in nave, quale per strada, quale, eventualmente, in aereo. Pertanto è stato creato un team ad hoc, che si occupa di questo obiettivo. Sono stati definiti dei deliverable (quanti viaggi e imballaggi in meno, e altro) e sono già stati conseguiti dei risultati.

Infine, si guarda all’espansione, compatibilmente con la situazione. «Ciò che in materia abbiamo definito nel nostro Hoshin Karni non vale più. Un aumento di un terzo del fatturato non è realistico. Tuttavia, abbiamo identificato dei progetti specifici per crescere: per migliorare il marketing commerciale e per essere rispondenti all’elettrico».

La digital transformation in Streparava

«La trasformazione digitale a tutti i costi ha le gambe corte». C’è un errore fatale da evitare, secondo il Ceo dell’azienda. In questo periodo è disponibile una enorme quantità di strumenti, hardware e software, per digitalizzare prodotti e processi. Tuttavia, molti di loro non contribuiscono al raggiungimento degli obiettivi strategici dell’impresa. Anzi, il rischio è di prendere una direzione sbagliata solo perché, in quel particolare ambito, è nata una nuova tecnologia. Si devono invece utilizzare solo le innovazioni necessarie a stare sul mercato. Bisogna digitalizzare solo quei contesti la cui trasformazione comporterà un aumento di valore per l’azienda. «Quante imprese hanno portato i libri in tribunale per inseguire la bolla speculativa del Duemila (cosiddetta bolla delle dot-com; ndr)? Dobbiamo imparare dal passato e tenere gli occhi aperti». Ciò non significa che in Streparava non si sia intrapresa la strada della digital transformation. Vuol dire invece che ha riguardato alcuni, selezionati, processi. In particolare, è stato implementato il Mes (manufacturing execution systems) che, per definizione, è il software che serve a gestire il processo produttivo aziendale. È perciò quello strumento che realizza il collegamento diretto ai macchinari, e che pertanto consente l’allineamento della produzione. In pratica, grazie al Mes, si controlla la “fabbrica”. «Ora tutte le macchine sono collegate: analizziamo i dati dallo shopfloor, e così possiamo sapere real time se sono coerenti con gli obiettivi strategici che ci siamo prefissati».