Se c’è una lezione che l’industria apprenderà dal Coronavirus è che le supply chain così come sono non funzionano più: e dovranno cambiare radicalmente per essere assicurate da nuove interruzioni in futuro. Interruzioni che sono possibili, come abbiamo sperimentato e che vanno affrontate ripensando logistica e distribuzione, valorizzando le filiere, puntando su remanufacturing e soprattutto, accelerando la digitalizzazione, che è la chiave di volta per assicurare flessibilità e resilienza. Industria italiana ne ha parlato con Giuliano Busetto, sia in qualità di Presidente di Federazione Anie (l’associazione dell’industria elettrotecnica ed elettronica afferente a Confindustria, una delle filiere fondamentali per tutte le altre produzioni industriali) sia nel ruolo di Head della nuova Operative Company – Digital Industries della filiale italiana di Siemens, il colosso tedesco che si pone come abilitatore della trasformazione digitale dell’industria.

«La digitalizzazione è la grande assente del dibattito attuale», dice Busetto «eppure avrebbe consentito oggi alle imprese costrette a fermarsi o per il lockdown o per la mancanza di forniture, di riconvertirsi anche parzialmente in base alla domanda emergente di nuovi prodotti e servizi diventati all’improvviso scarsi, o di continuare a produrre ad esempio costruendo con la stampa 3D alcuni dei componenti con maggiore difficoltà di reperimento». Una flessibilità che, se avesse funzionato, avrebbe rimesso in modo la supply chain nel suo complesso e che, dunque, sarà sempre più determinante per il futuro.

L’elettronica è ovunque (l’importanza delle filiere)

Anie raggruppa l’industria italiana dell’elettrotecnica ed elettronica e ingloba, attraverso le sue 14 associazioni, le aziende di quattro settori, ovvero industria (in prevalenza automazione industriale ma anche componentistica elettronica e in parte sicurezza), energia (comprese reti e rinnovabili), infrastrutture e trasporti (materiale rotabile e segnalamento), edifico (ascensori e scale mobili, sicurezza e vigilanza, automazione degli edifici, Illuminazione, elettrodomestici, cav). È anche parte di Anie il comparto dei contractors attraverso l’associazione Animp. L’elettronica però è al centro di questa evoluzione, per due ragioni: perché l’elettronica e la digitalizzazione sono essenziale per qualsiasi settore manifatturiero, dal food al pharma, alla meccanica e perché anche le industrie più tradizionali si stanno trasformando proprio attraverso l’elettronica in qualcosa di nuovo e diverso dal passato. Il caso emblematico è quello della meccanica, destinata a diventare interamente meccatronica. È un’evoluzione già in corso che la pandemia probabilmente accelererà: i componenti di meccanica strutturale di nuova generazione sono sensorizzati, il che rende sempre più intelligenti e connessi i prodotti realizzati, abilitando sempre più modelli di servitizzazione dell’offerta.

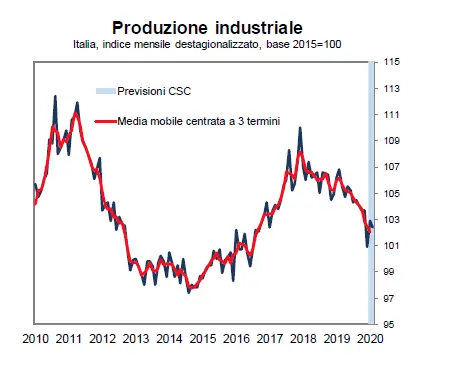

Secondo gli ultimi dati Istat il settore generale dell’elettronica è stato colpito già a febbraio dalla pandemia al suo inizio, segnando un calo del -2,9% mese su mese (contro il -1% della manifattura in generale). «Oggi lo scenario è ovviamente fortemente peggiorato per effetto della diffusione del Covid-19 sul territorio nazionale. L’emergenza sanitaria in corso e le conseguenti misure di contenimento costituiscono un elevato shock per l’economia, che si trasmette sia dal lato della domanda sia da quello dell’offerta attraverso una restrizione dei consumi e una brusca frenata dell’attività produttiva», spiega Busetto. «Queste dinamiche sono fra l’altro intercettate dai principali indicatori congiunturali che, nelle più recenti rilevazioni, segnalano cali molto ampi della fiducia. Forte preoccupazione anche alla luce delle chiusure dei siti produttivi: ci aspettiamo un calo della produzione ancora più drastico nei prossimi mesi».

I settori che Anie rappresenta «vivono di trasversalità per definizione e sono necessari per il funzionamento di tutti i codici Ateco definiti essenziali dai Decreti, quindi ad esempio food, pharma, carta, traporti, servizio elettrico e via dicendo. Aver disposto il lockdown selettivamente sulla base di codici Ateco è stato a mio avviso un errore: si tratta di un concetto tutto italiano e superato, perché identifica un’attività di impresa senza individuare le eventuali catene di fornitura. Allora per erogare energia è necessaria una rete, che richiede cavi, manutenzione, componentistica, macchine elettriche. Per far funzionare le macchine utensili o automatiche è necessario il lavoro delle associate di Anie sull’automazione e controllo. Come ad esempio il codice Ateco della produzione dell’acciaio o dell’automotive non contempla l’automazione, il software industriale, i cavi, la componentistica elettrica e via dicendo. Se vogliamo difendere la manifattura italiana, sia nelle produzioni di macchine nell’industria discreta, sia nei processi continui dobbiamo guardare alla filiera, che deve essere trasversale e completa. Tutto questo il codice Ateco non lo coglie assolutamente».

Accade che «se non si comprende l’importanza della filiera della produzione di macchinari per la produzione ed il confezionamento per l’industria alimentare o farmaceutica potrebbe diventare impossibile la distribuzione del cibo confezionato o delle medicine o di altri prodotti utili alla vita quotidiana. Ancora, nell’ultimo decreto si inserisce tra le industrie che possono continuare a lavorare quella dell’aerospazio, ma per costruire un aereo moderno è necessario avere la componentistica, magari le macchine utensili per la lavorazione del titanio o della fibra di carbonio, le cui produzioni sono oggi non sono invece consentite. Teniamo aperti metro e treni, ma solo con successive nostre azioni sono state possibili le manutenzioni dei materiali rotabili, e pensando alla attività domestica è possibile la manutenzione nel caso di guasto ad un elettrodomestico ma la produzione di apparecchi e componentistica necessaria anche alla riparazione non è consentita. Ultimo esempio è quello degli apparecchi di illuminazione, la cui produzione è a tutt’oggi ferma». Così gli effetti del Coronavirus sull’industria sono già evidenti e destinati a crescere rispetto ai dati attuali: nel primo trimestre la produzione industriale è in calo del 5,4% e contribuisce per 1,5 punti alla caduta del Pil (-3,5%, stime Csc di fine marzo). Uno shock di domanda, per l’obbligo di restare a casa, si è sommato al blocco del 60% delle imprese manifatturiere a marzo (obbligo che prosegue anche nel mese di aprile e non si sa ancora fino a quando). Ma la mancanza di forniture ha frenato anche le imprese che avevano il permesso di restare aperte.

Come cambia la supply chain: la rivoluzione della logistica

Nel futuro dunque, la visione di filiera dovrà muoversi in prima piano. Ma non basta: la logistica diventerà sempre più rilevante per gestire le crisi. Questo implicherà la creazione di magazzini che consentano di conservare la business continuity in caso di creazione di zone rosse impenetrabili e farà scomparire o attenuare il modello del just in time. Il magazzino rinasce anche per la diffusione capillare dell’e-commerce, che in queste settimane ha fatto un balzo di dieci anni in avanti. Gli ultimi dati di Nielsen, relativi all’ultima settimana di marzo, mostrano un aumento del 162,1% dell’e-commerce, in ulteriore incremento rispetto al 140% della settimana precedente. In tempi normali, l’e-commerce italiano ha un tasso di crescita annuo del 18%. Numeri che significano che sperimentato sul campo il sistema, probabilmente non si tornerà indietro e le famiglie continueranno a voler comprare da remoto.

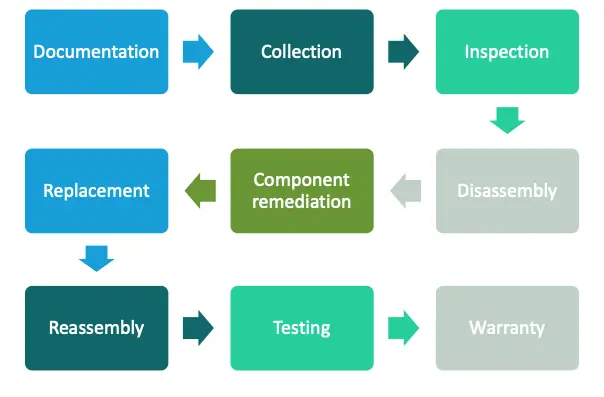

Magazzini attrezzati e remanufacturing

Il magazzino del futuro dovrà per quanto riguarda il b2c consentire di stare al passo con questi ritmi, e per quanto riguarda il b2b (che qui ci interessa maggiormente) contenere prodotti e pezzi indispensabili alla produzione: le aziende dovranno distinguere questi da quelli assemblabili al momento o realizzabili real time con la stampa 3D. «Si tratta di un’evoluzione che era già in corso ma a cui la pandemia ha impresso un’accelerazione altrimenti impensabile. Abbiamo sperimentato su molti componenti soprattutto in campo medico che si può usare la stampa 3D per sopperire quando manca il pezzo originale: è una strada percorribile, che molte industrie stavano già compiendo e che diventerà la norma». Il fenomeno, che risponde al nome di remanufacturing, avrebbe ridotto l’impatto negativo quando le supply chain si sono interrotte per la chiusura cinese o per la chiusura parziale italiane, perché molti produttori sarebbero stati autonomi nel rifornirsi. Nel 2015 in Europa il remanufacturing valeva 30 miliardi di euro e, secondo le stime dello European Remanufacturing Network, arriverà a 100 miliardi nel 2030. Già oggi, negli Stati Uniti, vale circa 100 miliardi di dollari.

Ridisegnare la catena distributiva in chiave multi-source

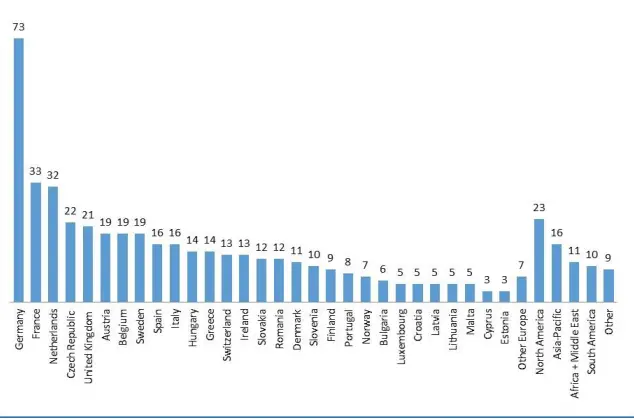

C’è un tema anche di ridisegno della catena distributiva, per cui non è mai stato previsto un piano d’azione di emergenza. Quando la Cina, il magazzino di tutti i prodotti a basso valore aggiunto ed alto volume, si è bloccata per la pandemia è stata evidente una verità che prima era sullo sfondo: siamo dipendenti dalla fabbrica del mondo per tutte le nostre produzioni chiave, dalla moda al pharma alle stesse macchine, perché i componenti derivano tutti da quell’unico posto nel mondo. La globalizzazione ci aveva abituati al ibero movimento delle merci che, almeno cross border e attraverso le zone rosse, si è interrotto di colpo. Poiché con questo virus o altri affini dovremo imparare a convivere, come suggeriscono da più parti gli esperti, è necessario fare in modo che eventuali nuovi periodi di isolamento e distanziamento sociale non interrompano le produzioni. «Bisogna anticipare questi fenomeni, molte aziende italiane continueranno ad avere produzioni anche in Cina, ma l’Europa deve dotarsi di tecnologia avanzata e rafforzare una sua produzione che non dipenda da cosa accade altrove nel mondo», dice Busetto.

«Ragionare in termini di multi-source aiuta. Anche perché è possibile. Dipendevamo per le terre rare dalla Cina, poi ci siamo resi conto che si sono altri posti nel mondo da cui è possibile fornirsi di queste materie prime. Così come la componentistica elettronica, in cui domina il Sud Est asiatico, può essere comprata da fonti diverse. Ogni società si deve attrezzare in modo da non essere dipendente da un unico luogo. Non possiamo tornare indietro sulla globalizzazione, però dobbiamo considerare possibile una nuova emergenza come quella attuale e bisogna far sì che l’Europa non resti schiacciata tra Usa e Far East e abbia scorte sufficienti ad andare avanti da sola. Ci vogliono quindi diversi centri di approvvigionamento. Ma non solo: ci vuole la capacità di riconvertirsi agilmente per realizzare produzione che diventano necessarie all’improvviso e che non sono più disponibili nel continente». L’esempio emblematico di questa necessità, anche in questo caso, deriva dall’emergenza che ha reso all’improvviso urgente il bisogno di mascherine (che non venivano più prodotte in Europa) e gel disinfettanti, diventati scarsi per la forte domanda. Alcune aziende hanno mutato rapidamente pelle: per esempio, Miroglio, marchio del lusso piemontese ha trasformato le linee per cucire mascherine chirurgiche mentre la Fater, nel settore della cura della persona o la Menarini nel pharma, hanno riconvertito intere linee verso i gel disinfettanti.

Il valore aggiunto della digitalizzazione rivelato dal virus

Questo genere di flessibilità è possibile sono con la trasformazione digitale. «La grande assente nel dibattito di queste settimane: la digitalizzazione, che è cruciale per aiutare le imprese in un percorso di maggiore apertura su mercati grazie alla flessibilità produttiva, e dunque alla maggior competitività. Un’azienda che possiede skill di digitalizzazione, può orientare in modo diverso la produzione sulla base delle esigenze emergenti del mercato in tempi rapidi. In alcuni settori la digitalizzazione sarà necessaria per dare vita a modelli di business nuovi che sostituiranno quelli attuali non più efficienti. Penso alla sanità: la cura personale potrà essere eseguita a domicilio se i medici saranno in grado di misurare i parametri vitali delle persone, come temperatura o livello di saturazione, da remoto. La telemedicina aprirà opportunità di business nuove e importanti per chi produce tecnologie. Il mondo dei trasporti dovrà subire profonde trasformazioni e anche in questo caso la tecnologia sarà fondamentale: non solo treni e metropolitane, ma anche nel trasporto verticale di scale mobili e ascensori. Già si sta lavorando a sistemi a chiamata vocale, per evitare di dover schiacciare un pulsante che è vettore di contagio. Gli eventi accelerano la tecnologia su sviluppi inimmaginati prima», spiega Busetto.

L’importanza della simulazione per l’industria

Per quanto riguarda l’industria, la digitalizzazione offre la possibilità di rendere le macchine più competitive, più flessibili, più veloci. Ad esempio, il virtual commissioning, ovvero l’esercizio di riprodurre virtualmente il comportamento fisico di un macchinario o di impianto attraverso una simulazione software prima che sia messo in servizio, consente di rendere il funzionamento perfetto, eliminando i colli di bottiglia e velocizzando le procedure. Questa possibilità di simulazione è applicabile anche ai prodotti e ai processi, attraverso il Digital Twin, una rappresentazione virtuale del prodotto o processo, utilizzata per comprendere e prevedere le caratteristiche prestazionali della relativa controparte fisica, prima di investire in prototipi fisici e asset. Applicando sistemi di analisi dei dati e machine learning, i Digital Twin consentono di dimostrare l’impatto di modifiche alla progettazione, scenari di utilizzo, condizioni ambientali e un’infinità di altre variabili, riducendo i tempi di sviluppo e migliorando la qualità del prodotto o processo finalizzato. «In estrema sintesi, il gemello digitale consente di simulare prima di costruire, e questo concetto si applica a tutto: dagli ascensori, alle cabinovie, alle metropolitane, alle macchine utensili. Digitalizzazione vuol dire questo: velocizzazione di tutti i processi. E vuol dire, ancora una volta, continuità di business: elementi cruciali per portare valore all’industria e a tutti i settori che sono sotto scacco a causa del virus. Siamo convinti che l’analisi dei dati sarà un asset sempre più importante a protezione delle filiere: e l’analisi dei dati si realizza con le tecnologie descritte».

È necessario cambiare ma prima, ora, è necessario riaprire il Paese ed è possibile farlo in sicurezza. «Noi stiamo lavorando come Anie di concerto con Confidustria in supporto al Mise per riuscire a far comprendere come l’industria italiana abbia livelli di sicurezza adeguati alla situazione attuale: il virus non va via domani, per il vaccino ci vorrà un anno e non si possono fermare le produzioni a lungo. Ciò che è andato perso nelle ultime tre o 4 settimane potrà essere recuperato in agosto, ma temo che di più diventerà sfidante. Faremo di tutto per aiutare i decisori a comprendere che l’industria sia più preparata di quanto appaia. Auspico che nelle prossime settimane ci sia la riapertura delle attività, con tutte le cautele del caso. Le imprese hanno tutto l’interesse a difendere le proprie risorse umane su cui contano in maniera importante e ad assicurare lavorazioni sicure».