«Il digitale non è la panacea, non è una bacchetta magica. Bisogna avere la conoscenza di quello su cui si va ad applicare: se non si sa come funziona una turbina, è impossibile riuscire a digitalizzare». Claudio Picech, amministratore delegato di Siemens Italia, spiega così – all’apertura dei lavori della Digital Automation Week – perché non si tratta semplicemente di inserire tecnologia sul luogo di lavoro per ottenere migliorie ma, piuttosto, di mettere insieme competenze pluriennali al servizio di un modello più informatizzato. Dunque la digitalizzazione, che pure fa rima con tecnologia, non è appannaggio di giovanotti appena usciti dall’università, ma di chi ha capito come coniugare le competenze tipiche del lavoro con le nuove esigenze tecnologiche.

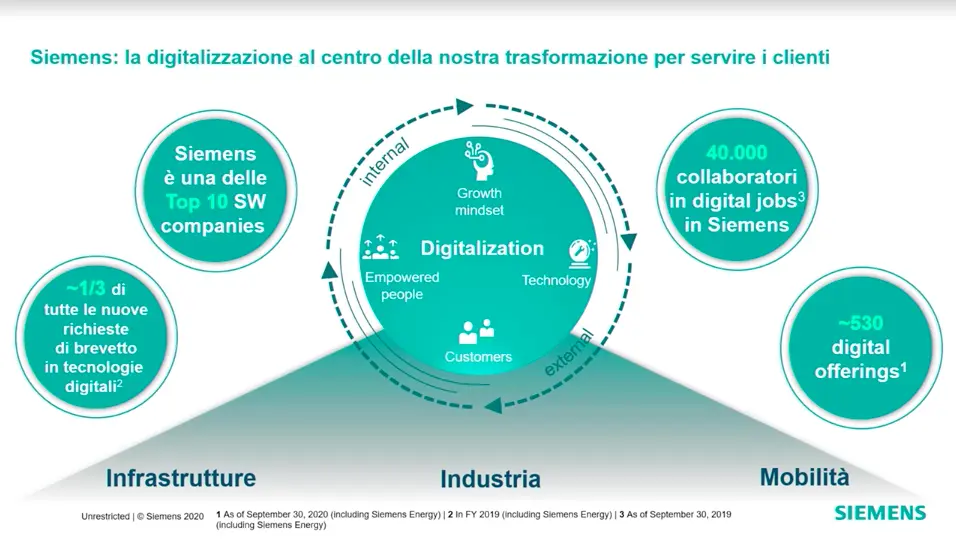

«Mettere la digitalizzazione al centro – aggiunge Picech – è importantissimo per fare in modo che le aziende, indipendentemente dalla dimensione, possano crescere. Il cloud, di cui si parla tantissimo, è un pezzo importante di questa trasformazione tecnologica, ma non serve a nulla se non è affiancato a quello che viene chiamato “domain know-how”: se non si sa come funziona un componente dal punto di vista ingegneristico non si otterrà nulla».

Che cosa fa Siemens per la digitalizzazione

Qual è la finalità di un’azienda che decide di dotarsi di un nuovo macchinario tecnologicamente più avanzato? In primo luogo la necessità di essere più veloci ad arrivare sul mercato, possibilmente riducendo i costi. Ma sapere che nell’unità di tempo si può aumentare la propria produttività è già una spinta sufficiente per poter decidere di intraprendere un percorso di digitalizzazione. Ma come verificare, soprattutto se si è una pmi, che vi sia la soluzione corretta? «Il primo strumento – ci racconta Giuliano Busetto, Head of Digital Industries di Siemens Italia – è ad esempio un gemello digitale, che permette di replicare un impianto o un macchinario. Le richieste che ci arrivano sono molteplici ed è almeno un decennio che investiamo per ridurre i tempi di sviluppo, per creare nuove soluzioni ancora più efficaci. Abbiamo capito che l’importante è riuscire a unire hardware e software nell’automazione. Accompagniamo i nostri clienti nella loro trasformazione digitale, passando dai singoli prodotti attraverso l’integrazione dei sistemi fino alla digital enterprise».

La sfida di Siemens è quella di far dialogare tra loro oggetti “antichi” (come nel caso dei Plc, inventati proprio dalla multinazionale tedesa) con le nuove necessità tecnologiche come l’intelligenza artificiale, che sta già trovando nuove applicazioni nelle fabbriche. Per essere così “trasversali” il modo è stato quello di portare avanti acquisizioni: sono stati investiti 10 miliardi dal 2007 per rilevare società di software come nel caso di Pse o Pixeom. Una strategia che ha permesso di integrare nel portafoglio di Siemens cognitive engineering, blockchain, cloud technologies e via dicendo.

«Stiamo compiendo un viaggio – ci racconta ancora Busetto – che riguarda tutte le industrie, da quelle di processo a quelle discrete. Già da tempo stiamo sostenendo la digitalizzazione dell’industria italiana, ad esempio nel nostro centro tecnologico di Piacenza che è stato rinnovato a febbraio di quest’anno e che offre diverse soluzioni: dalle macchine per il packaging alle soluzioni digitali fino a un vero e proprio digital corner in cui aiutiamo i clienti a scegliere le soluzioni migliori per loro. Abbiamo messo in campo ulteriori investimenti in innovazione con un nuovo Experience Center a Milano, inaugurato nel 2019. E poi siamo molto attivi nel piano nazionale Industria 4.0 per aiutare le imprese nella transizione. Abbiamo già aiutato 297 aziende con i nostri Smart Factory Siemens e siamo attivi in tre dei sette competence center: il Bi-Rex, il Made e il Cim 4.0». La divisione Digital Industries “capitanata” da Busetto è la terza per dimensione a livello globale dopo Germania e Cina, con oltre 5.500 clienti e 100 partner. Oltre il 60% del fatturato viene realizzato tramite “sottoscrizione” di software. Ogni giorno vengono consegnati circa 50 Plc e, ogni anno, 5.000 prodotti complessivi. È inoltre la seconda associazione MindSphere al mondo con 28 membri. La divisione si articola in cinque “pillar”: software industriali, factory automation, motion control, process automation e customer services.

Il momento dell’integrazione

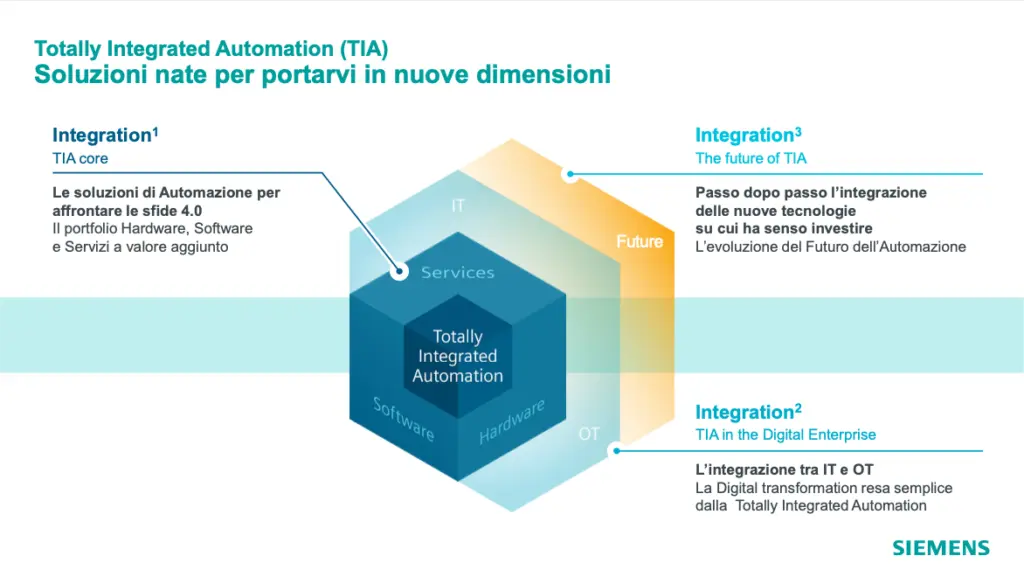

Una delle parole d’ordine della trasformazione digitale è integrazione, ovvero la possibilità di avere soluzioni che superano la vecchia divisione in “silos” (o compartimenti stagni) e che lavorano fianco a fianco. Per questo Siemens ha messo a punto Tia (Totally Integrated Automation) che si sviluppa lungo tre peculiarità: il core, in cui si mostrano il portfolio hardware, quello software e i servizi a valore aggiunto; digital enterprise, che coniuga It e Ot per superare le divisioni tra ingegnerizzazione e specializzazione tecnica; in un’ottica futura l’integrazione di nuove tecnologie su cui ha senso investire.

«Tia – ci spiega Andrea Maffioli, general manager di Factory Automation Siemens S.p.A. – riduce i costi e il tempo di ingegnerizzazione, passando dal disegno meccanico al layout elettrico e di automazione. Abbiamo dato “vita” al concetto di IoT, creando la base per la raccolta dei dati e la loro analisi. Inoltre, con Tia si realizza la comunicazione orizzontale e verticale tra macchine, impianti, sistemi e siti diversi. Macchine e impianti sono sicuri e inattaccabili, proteggendo la produttività aziendale. È una soluzione integrata che protegge in modo affidabile persone, macchine e impianti».

Quattro i capisaldi del Tia: il digital twin, che promette zero errori on-site, una riduzione del 30% dei tempi di sviluppo, un taglio dei costi di errori prototipali e il dimezzamento del commissioning. Il secondo è l’energy management, che dovrebbe migliorare i costi di produzione. Il terzo è l’analisi e la diagnosi delle macchine attraverso MindSPhere, che consente uno scambio di dati sicuro e una maggiore trasparenza tra i macchinari a livello mondiale. L’ultimo è l’integrazione It-Ot tramite industrial edge.

Le innovazioni del futuro

L’edge computing non è un “oggetto” che si deve aggiungere in più, non è un orpello che può diventare parte ulteriore di una strategia, ma è una tecnologia pervasiva. «La piattaforma è agnostica – ci spiega Massimilano Galli, director di Industrial Automation Systems Siemens s.p.a. – ma nel futuro del Tia vediamo almeno sei possibili strumenti. Il digital twin, prima di tutto. E poi la blockchain, i sistemi autonomi, il 5G, la robotica avanzata, l’edge computing e l’intelligenza artificiale. Quest’ultima è pervasiva ed è al servizio della produttività di fabbrica».

Le nuove strategie di Siemens Digital Industries nel post pandemia, a partire da MindSphere

La partnership con i competence center: il Made

Siemens, come detto, è attivo nella collaborazione con tre competence center, tutti nel nord-Italia: il Cim 4.0 di Torino, Made di Milano e Bi-Rex di Bologna. Il Nord Italia rappresenta un territorio importante per il business dell’azienda e alla luce delle relazioni già avviate con il Politecnico di Milano. Giuliano Busetto è inoltre vicepresidente del Made. Discorso differente per l’adesione al Cim 4.0 di Torino che si occupa di Advanced Manufacturing per automotive e aerospace, vicino ad alcuni grandi clienti di Siemens. La presenza in Bi-Rex di Bologna è invece il risultato di una scelta in linea con la strategia che, nel 2011, ha condotto Siemens Italia a scegliere Piacenza come sede del Dex, Digital Enterprise Experience Center. L’impegno di Siemens nei Competence Center di Milano, Torino e Bologna, si concretizza con l’erogazione di circa due milioni di euro tra tecnologie messe a disposizione, persone per la formazione, manutenzione degli impianti e liquidità.Con il Made la partnership è servita soprattutto per valutare il livello di maturità delle pmi. «Si possono dividere in tre grandi categorie – ci spiega Marco Taisch, presidente del Made – quelle che non hanno un’idea chiara, quelle che stanno maturando e i digital champion. La nostra attività si è focalizzata sull’intero ciclo di vita del prodotto, dal concept al termine. Il messaggio che vogliamo trasferire alle imprese è che i capisaldi della nuova industria sono la sostenibilità e la trasformazione digitale».

Il Bi-Rex

La linea pilota del competence center bolognese Bi-Rex è stata inaugurata recentemente. Si tratta di una linea di produzione all’avanguardia, dove le nuove tecnologie di Industria 4.0 vengono integrate con quelle tradizionali, in un ambiente digitalmente interconnesso., che verrà messa a disposizione di pmi e grandi aziende per promuovere l’innovazione e la trasformazione digitale delle imprese italiane. Lo scopo di questa linea è triplice: anticipare i processi di trasformazione digitale, supportare l’innovazione tecnologica delle imprese e aumentare il valore aggiunto dei prodotti aziendali. A fornire le tecnologie è stata Siemens, partner del competence center.

«Siamo molto orgogliosi – ci racconta il numero uno del competence center Stefano Cattorini – di aver raggiunto anche questo nuovo traguardo nel nostro piano di messa a terra delle attività. Per noi la linea pilota è un tassello fondamentale, perché è stata progettata al fine di anticipare e supportare l’innovazione con la possibilità di provare le tecnologie senza i vincoli della produzione». La linea pilota, infine, è stata interamente simulata grazie a Plant Simulation, la soluzione Siemens che ha permesso di crearne il gemello digitale allo scopo di seguire virtualmente il flusso del materiale, della logistica e per una valutazione e ottimizzazione della produttività e dell’efficienza dell’impianto.

Il Cim 4.0

Il percorso del competence center torinese, infine, si sta sviluppando soprattutto sull’additive manufacturing. Recentemente, inoltre, è stata lanciata l’Academy, per toccare tutti gli ambiti legati alla trasformazione tecnologica delle imprese, dall’ Additive Manufacturing, all’Intelligenza Artificiale, dal Data Analytics alla Cyber Security, per citarne alcuni. L’obiettivo è quello di rendere accessibile l’utilizzo delle tecnologie 4.0 a tutti: dalle Pmi alle grandi aziende. Il costo delle proposte formative potrà essere ammortizzato facendo ricorso a co-finanziamenti, finanza agevolata e partnership. Il Competence Industry Manufacturing 4.0, voluto e sostenuto dal Mise, è il punto di riferimento nazionale per l’industria 4.0, con una forte specializzazione sull’Additive Manufacturing e la Digital Factory. Da qui l’idea di contribuire a qualificare dal punto di vista del pensiero e della preparazione tecnologica, la professionalità dei lavoratori italiani, generando benefici anche per le imprese e i territori.

«L’obiettivo del nostro Competence Center – spiega il ceo di Cim 4.0 Enrico Pisino – è quello di accompagnare le aziende e le start-up nello sviluppo di tecnologie e competenze che consentano loro di essere fortemente competitive sui mercati internazionali. Per ottenere questo, oltre alla forte spinta nel produrre in modo innovativo, servono competenze e visioni in ottica 4.0. La risposta che abbiamo voluto dare in modo concreto alle imprese e ai lavoratori per soddisfare questa esigenza prende il nome di Cim 4.0 Academy. È un progetto importante che mette al centro la digitalizzazione industriale, volano competitivo del Paese, e la valorizzazione delle competenze, attraverso l’up e il reskilling. Una proposta formativa aperta, integrata e studiata per accrescere la conoscenza e l’esperienza sul campo in ambiente 4.0».

Il vademecum per le imprese

Siemens mette a disposizione diversi strumenti per aiutare le imprese a capire come avviare il proprio “digital journey” in modo che sia di successo. Il primo passo è l’assessment, in cui si può valutare il grado di maturità digitale. Poi bisogna capire quali sono gli obiettivi da perseguire, confrontandosi con il Digital Enterprise Team. «Il terzo step – conclude Busetto – è familiarizzare con le tecnologie più innovative tramite le molteplici attività di formazione on line o prenotando una visita nel nostro centro di Piacenza. Ci sono poi iniziative di promozione dedicata, offriamo la possibilità di confrontarsi con i nostri esperti e con il nostro team digitale». Fino ad aprile Siemens continuerà a offrire parte dei propri servizi di assessment in modalità gratuita, oltre ad avere organizzato diversi seminari (quasi 500) in forma virtuale durante la pandemia.