Come possono le aziende del manifatturiero affrontare una sfida formidabile come quella nota come Now Economy – e che comporta una produzione “contemporanea” alle richieste del cliente e subordinata alle sue preferenze? Occorre una flessibilità esponenziale rispetto a pochi anni fa. Il presupposto è l’esercizio di un controllo serrato e puntuale sullo shopfloor; si può ottenere con la piattaforma hardware e software Movi-C, della multinazionale tedesca Sew-Eurodrive, una soluzione modulare per regolare la produzione da una sola fonte e per strutturare i processi associando di volta in volta componenti predefinite, in modo da adattarli alle mutevoli esigenze del mercato e dei clienti finali. Sew-Eurodrive ha una filiale di assemblaggio a Solaro (Milano), e sarà presente agli Sps Italia Digital Days (dal 25 al 27 maggio) evento (quest’anno online) dedicato all’automazione digitale per l’industria.

Proprio in questa occasione Sew-Eurodrive presenterà novità relative alla piattaforma, dirette ad incontrare le esigenze della Now Economy. Ad esempio è stata amplificata e ottimizzata la comunicazione orizzontale (tra le macchine) e verticale (ad esempio, verso il Mes). È fondata sugli standard di comunicazione Opc Ua ed in futuro l’Opc Tsn, di cui parleremo in seguito. È stata realizzata “la digitalizzazione totale dell’elettromeccanica”, con la sensorizzazione di parti del motore elettrico e dei riduttori, per ottenere un flusso di informazioni specifiche legate al movimento degli organi meccanici della macchina in vista sia del controllo dell’anomaly detection sulle macchine che della realizzazione dei piani di manutenzione predittiva.

Sono state inoltre inserite svariate nuove cinematiche per i robot e funzioni di controllo energetico intelligente in linea con la sostenibilità ambientale. Altre novità, invece, riguardano altri prodotti, come la piattaforma la piattaforma SW IoT Suite DriveRadar, uno strumento web based con funzioni di sorveglianza e predittive sullo shopfloor. Di tutto ciò abbiamo parlato con l’Innovation Technology Manager Functional Safety Coordinator della filiale italiana Franco Zannella.

La nuova piattaforma Movi-C

1) Cos’è la piattaforma Movi-C

Anzitutto, Movi-C è una soluzione completa per l’automazione. Si accennava al “controllo effettivo sulle macchine dello shopfloor”; come può la piattaforma esercitarlo puntualmente? L’intelligenza software governa il funzionamento degli organi meccanici nonché gli azionamenti elettrici che forniscono potenza al motion della parte meccanica della macchina. Ma la piattaforma integra anche elementi hardware, e tutti i componenti sono connessi fra loro con i più moderni standard tecnologici di comunicazione, lo scambio dati tra le macchine e dal campo verso i sistemi gestionali, per l’analisi delle informazioni di processo.

Due caratteristiche proprie di Movi-C sono la citata modularità e la flessibilità applicativa, in quanto si presta ad implementare sia semplici applicazioni ad un solo asse che quelle particolarmente complesse e altamente personalizzate. Dal punto di vista strutturale, è composta da quattro layer. Dall’alto verso il basso, la piattaforma software per l’engineering Movisuite, cioè un ambiente di sviluppo polivalente, grazie alla quale, ad esempio, si può realizzare il programma di controllo del motion centralizzato sul controllore, si possono impostare i parametri dei convertitori di frequenza, curare la messa in servizio delle macchine in modo rapido, attivare funzioni di diagnostica raccogliendo ed esaminando dati provenienti dall’impianto e dalle sue componenti.

Poi i controller, e di questi strumenti hardware e software che gestiscono il motion delle macchine, Sew-Eurodrive ha dato vita ad intere nuove “famiglie”. Esse sono in grado di governare la macchina, memorizzare i dati, e in caso di guasto della macchina, i parametri vengono ricaricati in automatico per uno start up senza intervento umano. Ancora, gli inverter. Si pensi ai nuovi Movidrive e Movitrac per mezzo dei quali è possibile controllare tutti i tipi di motore, per applicazioni ad asse singolo (fino ad una potenza di 315 kw) che per sistemi multi-asse ad asse singolo o doppio (fino ad una corrente nominale di 180 Ampere sugli assi singoli); sia per motorizzazioni lineari che rotativi sincroni e asincroni monofase e trifase. Come anche le famiglie decentralizzate Movigear e Movimot Flexible, Advanced e Performance per l’installazione a bordo macchina in classe IE4 e IE5 e una ottimizzazione del consumo energetico complessivo. Infine, la meccanica vera e propria. La gamma comprende riduttori, motori rotativi e lineari, elettro cilindri, freni, encoder integrati e servomotori completano il portafoglio di nuova generazione.

2) Le esigenze della Now Economy

Si è accennato alla Now Economy: ma di cosa si tratta, veramente? Cosa si intende con “produzione contemporanea alle richieste del cliente”? In realtà, è un’evoluzione del just in time in ottica plug & produce. Persone, aziende e servizi sono continuamente e in tempo reale connessi fra loro, grazie alla mediazione di periferiche digitali “smart”; pertanto è possibile scegliere, acquistare e condividere prodotti, informazioni e conoscenze real time. È un’interazione permanente, ed è un fenomeno che impatta a cascata su tutta la filiera, partendo dalle industrie manifatturiere, passando poi per i costruttori di macchine e di impianti e arrivando, infine, ai produttori di tecnologie di automazione.

Si pensi ad esempio al cliente finale che idealmente, entrando in un sito web aziendale dotato di configuratore del prodotto, si collega agli apparati produttivi per ottenere l’estrema customizzazione del prodotto. «Ci siamo resi conto che era necessario adeguare la piattaforma a questo nuovo trend industriale. C’era una richiesta specifica dei costruttori di macchine, che a loro volta dovevano rispondere alle esigenze degli utenti finali. Pertanto, era necessario un passo in avanti, con Movi-C, e lo abbiamo compiuto» – ha affermato Zannella.

3) La nuova comunicazione verticale e orizzontale delle macchine

«Nel contesto della Now Economy, le macchine devono comunicare di più con l’ambiente circostante e tra di loro (machine to machine). L’Agv deve essere in grado di conoscere il momento esatto in cui rilascia, ad esempio, un componente ad una certa strumentazione fissa. Tutto deve avvenire con velocità e coordinazione. E verticalmente dove tutti i livelli di fabbrica devo essere in comunicazione fra loro, a partire dal campo gli Agv ad esempio devono trasmettere e ricevere informazioni dal Mes». Questa comunicazione è realizzata dalla piattaforma Movi-C, che sta privilegiando due standard di riferimento. Uno è l’Opc Ua, un protocollo non deterministico ma adatto alla comunicazione sia di tipo machine to machine che bottom up, cioè verticalmente dalla fabbrica ai sistemi gestionali, nato per l’automazione industriale e normato dall’organismo Opc Foundation. Svolge dunque un ruolo fondamentale per la convergenza di IT e OT a livello di campo.

È aperto, e cioè disponibile gratuitamente e implementabile con licenza GPL 2.0; offre funzionalità di sicurezza per autenticazione, autorizzazione, integrità e riservatezza; non è legato ad uno specifico sistema operativo o a un linguaggio di programmazione. L’altro standard utilizzato da Movi-C è Ethercat, un protocollo deterministico che consente la sincronizzazione in tempo reale tra i componenti di automazione presenti sulla macchina. In futuro si convergerà inoltre su Opc Tsn che potrebbe diventare il nuovo protocollo deterministico standard per la comunicazione fra i dispositivi di campo e i motion controller in alternativa agli attuali standard a base ethernet esistenti oggi sul mercato, ha affermato Zannella.

4) La totale digitalizzazione dell’elettromeccanica

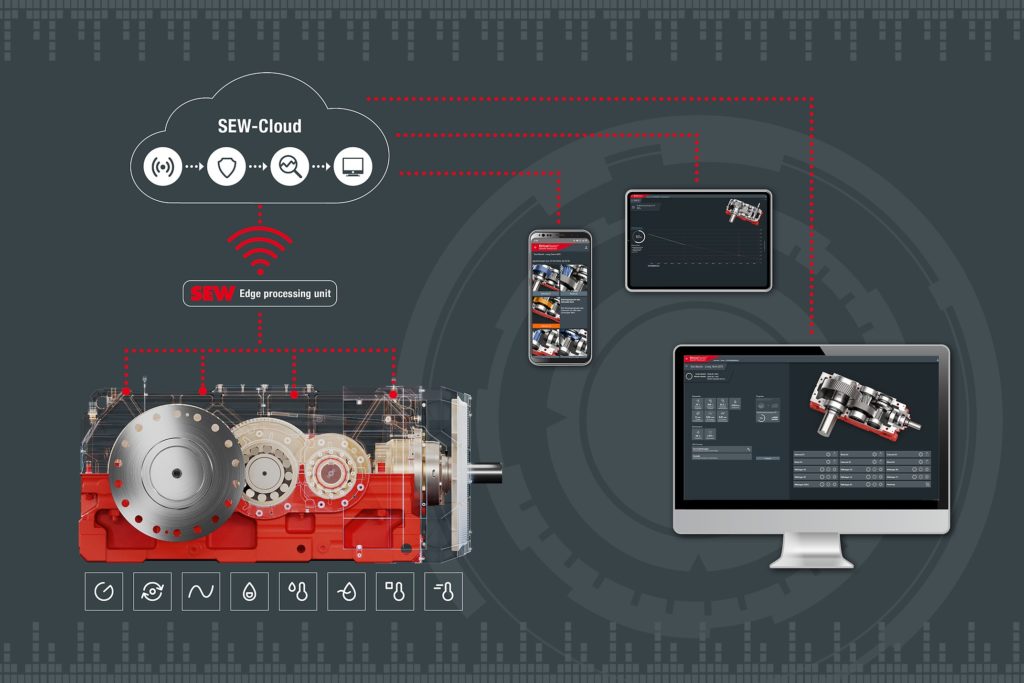

Un altro progresso importante conseguito nella direzione citata, è definito da Zannella come «la totale digitalizzazione dell’elettromeccanica». L’azienda, cioè, inserisce dei sensori non sull’azionamento elettrico, ma su parti del motore e del riduttore. In questo modo, si ottengono informazioni «di maggior pregio» legati alle variabili fisiche del moto. Si riesce a capire, ad esempio in caso di eccessivo attrito, se ciò sia dovuto ad un problema endogeno sul motoriduttore o su altre parti della macchina stessa. I dati vengono recuperati da un unico cavo coassiale con protocollo Ddi (Digital Data Interface), aggregati, parametrizzati e correlati fra loro. Da qui le informazioni sono trasferite a un Edge Processing Unit, dove vengono aggregate, ed elaborate da algoritmi specifici di analytics e quindi inviate a un server (locale o in cloud) per le necessarie attività di analisi.

Il motore sensorizzzato diventa così un nodo digitale della rete intelligente, per la produzione di dati di processo e fornisce i suoi dati di funzionamento attraverso un unico cavo ibrido digitale. È possibile combinare i seguenti servizi: analisi vibrazionale, di temperatura motore e olio del riduttore; controllo dei parametri principali del moto; analisi dei sovraccarichi e esame delle specifiche condizioni ambientali dell’installazione. «Anche i riduttori sono stati sensorizzati, per consentire l’analisi di un’altra serie di variabili legate al moto e ai suoi effetti collaterali. In questo modo di può esaminare con rapidità e precisione lo stato di salute dei componenti presenti sul macchinario e arrivare poi con algoritmi di analytics a definire un preciso piano di manutenzione predittiva che contribuirà a massimizzare la disponibilità dell’intero impianto di produzione».

5) Più applicazioni rapide con le cinematiche robotiche

Secondo Zannella, un ulteriore avanzamento è che la piattaforma consente ora «la realizzazione e la rapida messa in funzione di applicazioni con le più comuni cinematiche robotiche oggi presenti sul mercato (Antropomorfi, Delta, Scara, Gantry ecc..). Ciò è reso possibile dalla flessibilità e scalabilità del software.

6) Il Power and Energy Solution (Pes)

In Movi-C sono state integrate anche infrastrutture HW e SW per la gestione intelligente dell’energia elettrica consumata dalla macchina che impattano positivamente sul tema della produzione in ottica di risparmio energetico e sostenibilità ambientale. Secondo Zannella il Power and Energy Solution è un’infrastruttura di gestione dell’energia connessa e digitalizzata ossia un sistema di gestione energetica che rileva parametri sui consumi energetici, tenendo sotto controllo la gestione della corrente elettrica e dell’energia di macchina o di impianto e attuare un’amministrazione intelligente dei carichi e garantire il continuo servizio produttivo di macchine ed impianti. Grazie alla capacità di immagazzinare energia attraverso l’uso di super-condensatori, questi sistemi sopperiscono ad eventuali anomalie e interruzioni della rete di alimentazione, contribuendo alla continuità operativa dello stabilimento. Si evitano così anche i danni ai macchinari o al prodotto in fase di lavorazione per arresto imprevisto, in caso di assenza improvvisa di alimentazione dalla rete elettrica principale.

La nuova piattaforma Driveradar

Collegato alla piattaforma Movi-C, Sew-Eurodrive sta sviluppando un sistema di manutenzione predittiva, DriveRadar composto dallo Smart Data Collector, in grado di raccogliere e correlare fra loro i parametri più importanti: dai riduttori velocità operativa, vibrazioni, ore lavorate, temperature ambientali, condizioni del lubrificante, e dallo IoT Suite DriveRadar uno strumento web based in grado di fare al contempo sorveglianza e previsione. Tutti dati che sono incrociati anzitutto per ottenere un riscontro real time delle condizioni della macchina; e poi per evitare le interruzioni del lavoro non pianificate definendo i tempi della manutenzione in modo predittivo.

L’IoT Suite DriveRadar «Disporrà in futuro di importanti algoritmi in grado di interpretare più velocemente i problemi legati al degrado dei componenti meccanici ed elettronici installati sulla macchina. Una vibrazione, un effetto acustico, un aumento di temperatura, il controllo del campo magnetico del motore sono immediatamente intercettati e correlati con altre informazioni» – ha affermato Zannella. «La piattaforma Drive Radar prevede la possibilità di poter soddisfare diverse configurazioni del contesto di produzione, sia per quanto riguarda l’esistente (brownfield) che per l’implementazione di nuovi impianti (greenfield)» – ha affermato Zannella. In pratica, sono previste sia soluzioni ex novo che altre più aperte e personalizzabili che tengono conto dei sistemi e degli analytics già presenti in fabbrica.

I nuovi Mas

Movi-C può essere utilizzata anche per automatizzare gli Agv, i veicoli mobili che nello shopfloor seguono percorsi predefiniti e possono sfruttare varie modalità di navigazione a nastro ottico, a Laser Scanner, o induttiva cioè con alimentazione senza contatto, come anche a batteria o sistemi ibridi. Fanno parte di questa categoria i Mas (Mobile Assistant Systems) cioè quelli che nel contesto dei processi logistici all’interno della fabbrica, si occupano dei trasporti di componenti, pezzi e utensili, sostituendosi in gran parte alle operazioni manuali a basso valore aggiunto tipicamente svolte da persone fisiche o più comunemente gestiti per mezzo dei classici muletti. Sew-Eurodrive dispone ora di «un portafoglio di veicoli completi e personalizzabili che possono essere forniti direttamente all’End User e al System Integrator che poi li integrerà all’interno del contesto produttivo» – ha affermato Zannella. L’azienda può anche offrire sia la componentistica elettronica che la meccanica per l’automazione del veicolo e la piattaforma software per la gestione delle funzioni locali del veicolo e il coordinamento di un’intera flotta, permettendo così il processamento degli ordini di produzione secondo la logica One Piece Flow.

Obiettivi degli investimenti in Italia

«È imminente l’apertura di una nuova sede a Caserta con un centro locale di Service per la riparazione e la customizzazione di prodotti meccanici ed elettronici». L’obiettivo è quello di rendere più efficienti e tempestivi gli interventi di service nell’area Centro-Sud Italia. L’azienda sta peraltro progettando l’apertura di una nuova sede nel Bolognese per offrire servizi tecnologicamente avanzati e innovativi a End Users e ai costruttori di macchine automatiche per il packaging in particolare in area consumer goods. La nuova sede di Bologna, prevede anche un nuovo stabilimento di assemblaggio per i nuovi sistemi meccatronici altamente performanti, su specifiche esigenze dei singoli clienti.

Gli Sps Italia Digital Days: tutte le opportunità per le imprese sulla piattaforma della fiera online

La tre giorni dei Digita Days (dal 25 al 27 maggio) presenta un menu molto ricco con 6 convegni e oltre 40 webinar su automazione avanzata, robotica meccatronica, digital&software, additive manufacturing. Saranno presentate le visioni strategiche e le soluzione che le pmi italiane posso usare per realizzare il proprio digital journey in chiave 4.0. I webinar vedranno la partecipazione di un parterre di aziende di primo piano nel settore della meccanica. Tra i relatori compaiono anche i Competence Center: dal Made 4.0 a Start 4.0, da Cim 4.0 a Bi-Rex. L’elenco completo dei partecipanti è qui. Tutti gli eventi sono disponibili online e le aziende interessate a seguirli possono registrarsi direttamente in piattaforma (il programma completo è qui).