Serve una “Faurecia italiana”. E cioè una figura che manca nel mondo della componentistica auto del Belpaese, ma che Oltralpe organizza l’attività di migliaia di supplier “minori”: l’orchestratore di filiera. L’azienda di Nanterre, grosso fornitore da 17 miliardi di fatturato, è proprio questo: una società di riferimento per i carmaker, di cui conosce i piani e le strategie di prodotto, e che pertanto è in grado di orientare, a valle, tutta la politica di fornitura delle Case automobilistiche, “distribuendo” il lavoro tra i componentisti.

Stiamo parlando, ovviamente, di una proposta di politica industriale, emersa nel corso di un colloquio con Paolo Scudieri il presidente di Anfia, l’associazione nazionale della filiera automobilistica, nonché del gruppo Adler – Hp Pelzer, importante supplier di settore. Un orchestratore sarebbe quanto mai utile, da noi. Per tre ordini di ragioni. Anzitutto perché, nel suo ruolo di arbitro nel provisioning per i carmaker, potrebbe “difendere” i colori nazionali. In secondo luogo, perché la sua attività favorirebbe la razionalizzazione, l’efficienza e l’integrazione della filiera, come è accaduto in Francia. Ancora perché, essendo come si è detto a conoscenza della roadmap tecnologica dei carmaker, potrebbe aiutare i componentisti a massimizzare gli sforzi sull’innovazione. Quest’ultimo è un passaggio fondamentale: oggi le aziende sono chiamate ad investimenti poderosi, per adeguare i prodotti ai grandi trend tecnologici che attraversano l’automotive, primo fra tutti il green. È opportuno che questi sforzi siano indirizzati verso obiettivi credibili che possano trovare un riscontro positivo da parte dei carmaker.

Nel Belpaese, il candidato naturale a svolgere il ruolo di orchestratore era Magneti Marelli, per dimensioni e perché era già al vertice di una estesa catena di supplier nostrani di secondo livello. Solo che ora, com’è noto, è uscita dal perimetro di Fca, e ha dato vita, su impulso del fondo acquirente Kkr e insieme alla giapponese Calsonic Kansei, ad una realtà più vasta e globalizzata, Marelli. Dunque, come fare? Occorrerebbe l’intervento dello Stato per favorire accorpamenti fra aziende più piccole. Iniziative governative esistono già, ma non sono considerate sufficienti dai componentisti. Ne abbiamo parlato anche con lo storico dell’economia (che ha diretto l’Archivio Storico Fiat dal 1996 al 2002) della Bocconi Giuseppe Berta.

Per dar vita all’orchestratore, più aziende medie devono aggregarsi, e lo Stato deve fare la propria parte

Sfumata l’ipotesi Marelli, e non disponendo l’Italia di un fornitore di una taglia importante, resta da capire come fare a dar vita all’orchestratore. Poi vedremo quanto le dimensioni contino e perché. In prima battuta, si può dire che si tratta di creare un soggetto con una massa critica bastevole per fare efficienze e per stringere con i carmaker relazioni dirette e fondate, se non su un criterio di parità, perlomeno su parametri di sufficiente equilibrio. «”Piccolo è bello” – afferma Scudieri – non è più un’espressione che si addice più al nostro mondo». La soluzione sta nelle aggregazioni orizzontali. Tante aziende medie possono associarsi in una grande che si presenti ai carmaker con una voce sola e che offra una vasta gamma di prodotto.

Ciò che è emerso da recenti indagini di Industria Italiana è che i supplier italiani di secondo livello si stanno confrontando sul tema, e anche con una certa frequenza. Sono i primi a rendersi conto che il momento è cruciale, e che se non mettono insieme le forze rischiano l’irrilevanza. Trattandosi però di aziende specializzate in componenti diversi, stanno cercando una soluzione che consenta di preservare l’identità dei marchi e l’integrità dei filiere.

«Lo Stato – secondo Scudieri – dovrebbe sostenere le aggregazioni». Per la verità, più di una volta i governi, dal 2007 in avanti, si sono giocati la carta del bonus fiscale per favorire operazioni straordinarie di fusione, ma senza riscuotere particolare successo nel settore della componentistica per l’automotive. «Le misure (come ad esempio il riconoscimento del disavanzo da concambio) non sono state riconosciute come una ragione convincente», mentre ora, afferma Scudieri, «è venuto il momento delle iniziative forti». Si tratterebbe anche di iniziare la stagione degli acquisti all’estero, sempre sostenuti dall’attività dello Stato. «Dovrebbero intervenire società legate a Cassa Depositi e Prestiti, come Sace o Simest, par finanziare e assicurare operazioni di questo genere. Sarebbe un bene, perché in questi ultimi anni siamo sempre stati “prede”, e invece potremmo essere “predatori”».

L’orchestratore non può che essere al vertice della catena dei supplier

Il mondo della fornitura per l’automotive è un sistema piramidale e gerarchico: l’orchestratore non può che essere la figura di vertice. Ma come funziona la catena dei supplier?

Per capire, bisogna pensare che un’auto a motore termico è composta da un numero variabile tra i 15mila e 30mila componenti, aggregati in sistemi e sub-sistemi; e che i tre quarti del valore aggiunto del mezzo provengono da aziende diverse dal carmaker.

La casa automobilistica è detta Oem, e cioè produttore di apparecchiature originali. Ma nell’automotive il termine è forse “improprio”: soprattutto negli ultimi tre decenni, i carmaker hanno progressivamente terziarizzato lo sviluppo e la produzione di sistemi funzionali (elettrico, di trasmissione, di propulsione) e di interi moduli (in acciaio, in alluminio, e quelli elettrici integrati) a fornitori di primo livello che si collocano al vertice della catena di fornitura e che sono detti Tier 1. Questi in genere dispongono di stabilimenti collocati in prossimità degli impianti del costruttore, e mantengono con quest’ultimo dei rapporti diretti. I Tier 1 sono talora grosse multinazionali: si pensi a Bosch, il colosso di Gerlingen: con 78 miliardi di euro di ricavi, è il più importante fornitore del mondo. Seguono, in ordine di fatturato, Magna International, Denso, Aisin Seiki, Hyundai Mobis, Faurecia, Johnson Controls, ZF Friedrichshafen, Lear, Valeo, TRW, Delphi, Yazaki e Marelli.

Nello scorso secolo, i carmaker “delegavano” soprattutto la realizzazione di tecnologie “non core”, ma ora non è più così. Oggi le case automobilistiche si occupano per lo più del progetto generale dell’auto e della sua promozione nel mondo: per il resto, ordinano sistemi e moduli ai Tier 1 e li assemblano. D’altra parte, le prime hanno trasferito ai secondi una quota progressivamente più elevata di costi fissi.

Attorno ai Tier 1, operano i fornitori di secondo livello, i Tier 2. Questi sono sostanzialmente degli specialisti, che sviluppano singoli componenti sulla scorta di un know-how consolidato negli anni: ad esempio, parti per l’alimentazione, per la carrozzeria, per l’eletronica, per l’illuminazione, per i sistemi di frenata e per quelli di trasmissione. In Italia la stragrande maggioranza dei supplier appartiene a questa “categoria”. Anzi, il Belpaese vanta un patrimonio di aziende illustri, fornitori strategici di tanti Tier 1 globalizzati: ad esempio, Sogefi, Brembo, Omr, Cln, Landi Renzo, Ufi Filters, Dell’Orto e altre aziende le cui vicende sono peraltro trattate in un articolo specifico di Industria Italiana. A loro volta, questi ricevono parti e componenti standardizzate dai Tier 3, i subfornitori, che sono all’estremo della supply chain. Che è completata dall’attività di aziende che si occupano di ingegneria di prodotto che di processo. Ad esempio, gli studi di stile, e le imprese che fanno prototipazione e testing per conto terzi.

Ci sono altre ragioni per cui l’orchestratore deve essere un grosso Tier 1: vediamo quali.

Gli specialisti non vedono il mercato e le sue evoluzioni, mentre i fornitori di primo livello sì

Raramente i fornitori di secondo livello hanno un rapporto diretto con i carmaker. Se l’automotive è un campo di battaglia globale, i Tier 2 non lo vedono. Operano nelle retrovie. Tuttavia, gli effetti di vittorie e sconfitte ricadono su di loro, quando i giochi sono già fatti. Assai diversa è la posizione dei grandi Tier 1. Non tracciano la rotta: quello lo fanno i carmaker. Ma conoscono le strategie di questi ultimi, sanno su quali tecnologie stanno investendo e sono al corrente dei progetti per nuove automobili.

L’orchestratore, regista della supply chain

Sulla scorta delle informazioni derivanti dalle relazioni dirette con il carmaker, i Tier 1 possono orientare tutta la politica di fornitura e disciplinarne i flussi. I rapporti con gli specialisti sono continuamente riconfigurati, per realizzare sistemi e moduli al passo con i disegni del costruttore. Nei fatti, l’orchestratore è l’arbitro che decide a chi riferirsi quando si tratta di comprare qualcosa.

L’orchestratore orienta gli specialisti nelle politiche sul green delle aziende

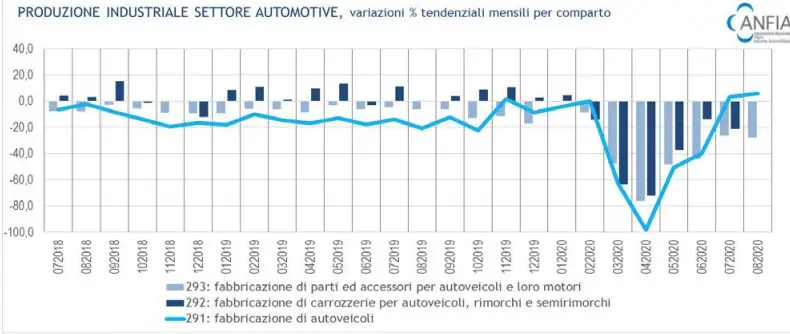

Anche sotto il profilo dei grandi cambiamenti tecnologici che stanno avvenendo nel mondo dell’automotive, l’Orchestratore potrebbe svolgere un ruolo cruciale. I componentisti italiani, come si può leggere in questo articolo di Industria Italiana, stanno studiando delle strategie per agganciare la più importante transizione che attualmente riguarda le quattro ruote, e cioè l’elettrificazione. Ci sono due ordini di problemi: il primo è che i Tier 2, come si è già detto, non sono in prima linea, e di conseguenza non possono sapere di quali armi hanno bisogno. Il rischio è quello di intraprendere delle iniziative prive di riscontro, perché non interessanti agli occhi dei carmaker. Il secondo è quello dell’erosione delle risorse causa Covid-19. Quelle destinate allo sviluppo di soluzioni green vanno finanziate con la vendita di componenti “tradizionali”; il calo a due cifre di quest’ultima ha reso più tortuoso il percorso verso l’elettrico. L’Orchestratore servirebbe anche a questo: ad indicare ai fornitori di secondo livello la roadmap tecnologica del carmaker, in modo che i Tier 2 possano massimizzare i propri sforzi.

L’esempio di Faurecia, “centurione” della supply chain integrata francese dell’automotive

Faurecia è un gigante con 115mila dipendenti, fondato nel 1998 dalla fusione di due componentisti, Bertrand Faure e Ecia. È il primo fornitore globale di tecnologie per il controllo delle emissioni, e una macchina su tre al mondo è equipaggiata dall’azienda guidata dal Ceo Patrick Koller.

Fra i clienti, il gruppo Volkswagen, Renault, Nissan, Ford, General Motors, Bmw, Daimler, Toyota e Hyundai-Kia; e in particolare, è responsabile per il 7% sull’acquisto dei componenti di Fca e per il 13% di quelli di Psa. Svolgerà un ruolo centrale nell’organizzazione del provisioning di Stellantis, il colosso globale derivante dalla fusione dei due carmaker.

Ma soprattutto, «è il pivot di una filiera organizzata, quella francese» – afferma Giuseppe Berta. Svolge appieno, cioè, quel ruolo di orientamento di cui abbiamo appena parlato. Da’altra parte, la catena del valore transalpina dell’automotive, è “integrata”: la marginalità si gioca sull’efficienza operativa delle aziende che le compongono. Diventa cogente, dunque, l’aggiornamento tecnologico di tutti gli attori coinvolti: è necessario, ad esempio, sincronizzare il meccanismo della fornitura, con ordini automatici. Ciò significa che tutto il mondo delle piccole aziende a valle di quelle più grandi e avanzate deve tenere la stessa velocità evolutiva delle seconde.

Per tutte le aziende di filiera, l’integrazione rappresenta un valore competitivo, perché consente di evitare gli sprechi, di ridurre gli stock e i tempi di consegna, di ottimizzare la distribuzione e di contenere i costi logistici.

Perché l’occasione con Magneti Marelli è sfumata

«Il problema è che non esiste una Faurecia italiana» – afferma Berta. O meglio, Magneti Marelli, seppure più piccola di Faurecia, era nelle condizioni di svolgere un ruolo paragonabile a quello della seconda. Finché è rimasta nel perimetro di Fca – benché fosse già un operatore abbastanza indipendente, con relazioni con le più importanti case automobilistiche – per la multinazionale di Corbetta si sarebbe potuto ipotizzare un futuro di orchestratore nazionale della fornitura.

Ora, però, con l’acquisto di Magneti Marelli da parte del fondo americano Kkr e la creazione del gigante che mette assieme la realtà italiana e quella giapponese Calsonic Kansei, denominato Marelli – quest’ultimo è divenuto l’epicentro di supply chain globalizzate in tre Continenti: Europa, Asia e Africa. Nel complesso, si tratta di 11mila aziende, e quindi più di cinque volte il numero di tutti i componentisti italiani messi insieme. Marelli, peraltro, è un grande player dell’elettrico, non solo perché produce il motore della Porsche Taycan, quanto perché realizza una serie di componenti necessari all’auto green, dall’elettronica del telaio all’Adas, e ha anche competenze nel software, che per i nuovi veicoli conta quasi più dell’hardware. È un aspetto che sarà approfondito in questo articolo di Industria Italiana. Ciò che rileva, in questo contesto, è che Marelli è molto avanzata in tutte le tecnologie che assumeranno un ruolo sempre più rilevante sul mercato.

(Ripubblicazione dell’articolo pubblicato il 9/11/2020)