Con il piano Transizione 4.0, per cui sono stati stanziati 18,45 miliardi di euro, prosegue la politica di supporto alle imprese italiane avviata con Industria 4.0. Le novità introdotte riguardano principalmente gli incentivi per innovazione tecnologica, Ricerca e Sviluppo, formazione del personale in tecnologie 4.0. I contributi per investimenti ad alto contenuto tecnologico vanno nella direzione di maggiore efficienza e competitività delle imprese, ma anche verso una sostenibilità che abbraccia tematiche ambientali e sociali.

Per sfruttare al meglio queste opportunità, le aziende possono mettere in campo diverse azioni che riguardano sia i propri prodotti che i processi. Azioni che sono sono state discusse in un webinar di Schneider Electric, rivolto in particolare ai produttori di macchine. «Il Piano offre incentivi non solo per l’acquisto di macchinari nuovi, ma anche per la progettazione di macchine e impianti e l’innovazione tecnologica finalizzata alla sostenibilità», ha sottolineato Marco Gamba, strategy & innovation industry leader di Schneider Electric. «I costruttori di macchine possono beneficiarne sia per rendere più competitive le loro macchine sia per la formazione del personale».

Nove tecnologie abilitanti incentivate: manifattura avanzata, manifattura additiva, piattaforme software di realtà virtuale e aumentata, integrazione orizzontale/verticale, piattaforme cloud, strumenti di cybersecurity, software per analytics e Big Data

«Il Piano Transizione 4.0 è l’ultimo tassello per accompagnare le imprese nel processo di transizione tecnologica e sostenibilità ambientale, rilanciando gli investimenti», ha commentato Andrea Titti, innovation team leader della società di consulenza Leyton, in apertura dell’incontro. «Le grandi novità introdotte sono l’ampliamento dell’orizzonte temporale, che da maggiore certezza alle imprese, e le agevolazioni per ricerca, sviluppo e innovazione tecnologica, oltre che per i beni strumentali». Il Piano definisce nove tecnologie abilitanti che permeano gli investimenti: manifattura avanzata, manifattura additiva, piattaforme software di realtà virtuale e aumentata, integrazione orizzontale/verticale, piattaforme cloud, strumenti di cybersecurity, software per analytics e Big Data.

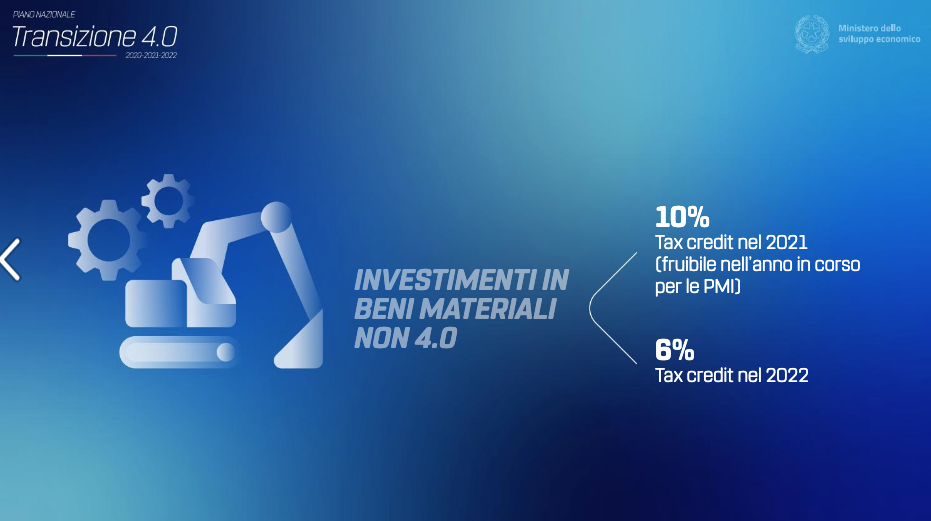

Gli incentivi per beni materiali e immateriali non interconnessi: 10% di credito di imposta (15% se lavoro agile) ma con tetto agli investimenti

Per i beni materiali e immateriali “semplici”, ovvero non in ottica 4.0, le aziende possono fruire di un credito d’imposta con aliquota pari al 10% per investimenti fatti a partire dal 16 novembre 2020 e per tutto il 2021. L’aliquota è maggiorata al 15% per investimenti in lavoro agile. Fin qui sembra molto bello. Ma c’è un tetto agli investimenti che abbassa di molto l’efficacia del piano, e lo rende più che altro rivolto alle pmi: 2 milioni di euro per beni materiali e 1 milione di euro per beni immateriali. A ridimensionare ulteriormente la portata del tutto c’è il fatto che il 2022 l’aliquota scende al 6%.

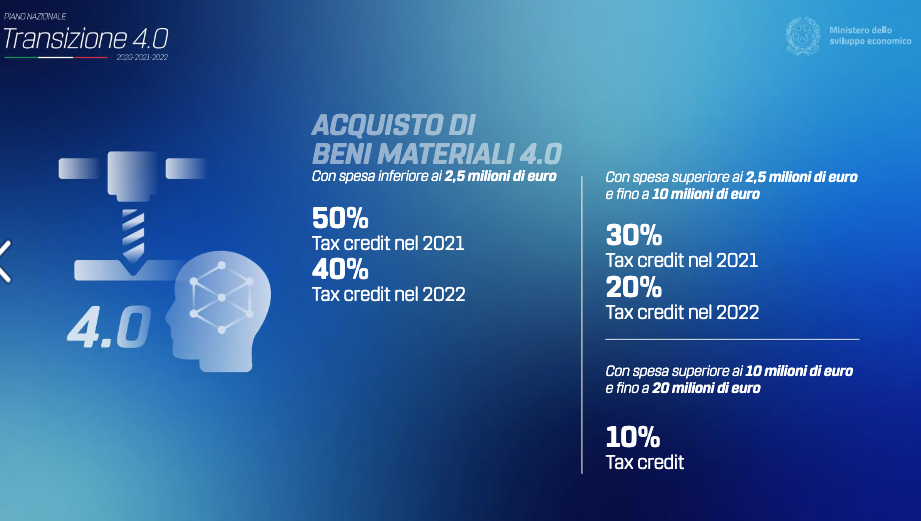

Per i beni materiali 4.0 le aliquote di credito di imposta sono molto più generose e variano in base all’investimento, dal 50% a scendere

Tre categorie di beni strumentali: controllati da sistemi computerizzati o gestiti tramite opportuni sensori e azionamenti; qualità e sostenibilità; dispositivi che consentono un miglioramento dell’ergonomia e della sicurezza del luogo del lavoro in ottica Industria 4.0.

Per i beni materiali 4.0 le aliquote variano in base all’investimento:

- per investimenti fino a 2,5 milioni di euro aliquota al 50% per il 2021 e al 40% per il 2022

- per investimenti compresi tra 2,5 milioni e 10 milioni di euro aliquota al 30% per il 2021 e al 20% per il 2022

- per investimenti compresi tra 10 milioni e 20 milioni di euro aliquota al 10% per il 2021 e il 2022

«I beni materiali 4.0 fanno riferimento a tre categorie», ha precisato Andrea Titti. Il primo gruppo è rappresentato da beni strumentali controllati da sistemi computerizzati o gestiti tramite opportuni sensori e azionamenti. Il secondo gruppo fa riferimento a qualità e sostenibilità. Rientrano nel terzo gruppo i dispositivi che consentono un miglioramento dell’ergonomia e della sicurezza del luogo del lavoro in ottica Industria 4.0. Per i beni immateriali 4.0 l’aliquota è al 20% per il 2021 e il 2022 per gli investimenti sostenuti, con un tetto massimo di 1 milione di euro.

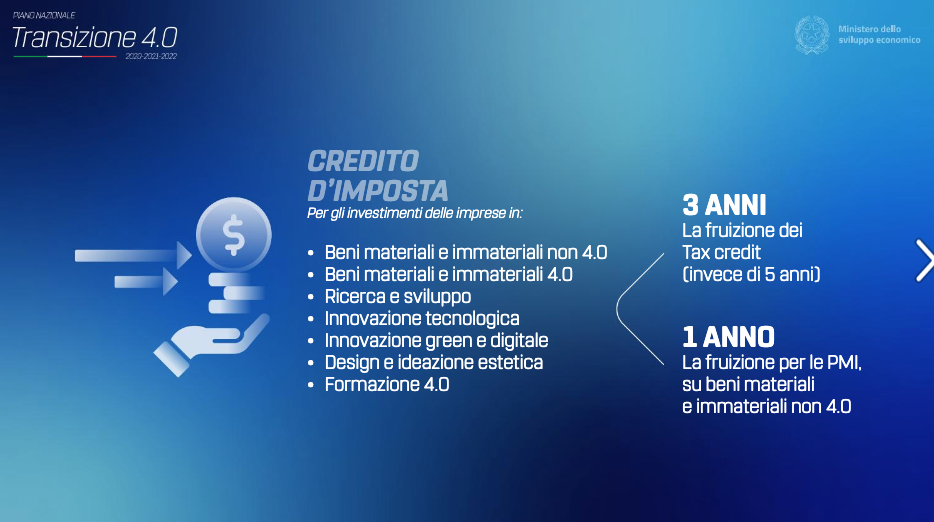

La vera novità di Transizione 4.0: incentivi per R&S, innovazione tecnologica, formazione 4.0. Le aliquote di credito di imposta vanno dal 50% a scendere

Il sostegno agli investimenti in Ricerca e Sviluppo, innovazione tecnologica e formazione rappresentano la vera novità di Transizione 4.0 rispetto alle misure precedenti. In queste categorie rientrano le spese per il personale e la formazione in ottica 4.0, consulenze esterne da enti di ricerca o altre aziende, costi sostenuti per certificazioni.

Nello specifico le aliquote sono:

- 20% per investimenti in Ricerca e Sviluppo, con un tetto massimo di 4 milioni di euro. Le aliquote possono aumentare al 25%, 35% e 45% per aziende del Mezzogiorno

- 10% per investimenti in innovazione tecnologica, con un tetto massimo di 2 milioni di euro

- 15% per investimenti in chiave 4.0/sostenibilità

Per l’acquisizione di competenze in tecnologie 4.0, con riferimento a spese sostenute tra il 2020 e il 2022, le aliquote variano dal 30% per le grandi aziende al 40% per le medie imprese fino al 50% per le piccole imprese.

Fruire degli incentivi nell’ottica della sostenibilità: partendo da un’analisi LCA (life cycle assessment) si può misurare e migliorare la sostenibilità su tutto il ciclo di vita di una macchina, fotografando l’impatto attuale e implementando un piano migliorativo che porti benefici concreti

Alla luce degli incentivi disponibili, come possono fruirne i costruttori di macchine, soprattutto in un’ottica di maggiore sostenibilità? «Oggi il tema della sostenibilità è uno dei fattori trainanti nello sviluppo di strategia e modello di business, non più solo un fattore ambientale, ma anche sociale ed economica», ha sottolineato Irina Prepelita sensors offer manager di Schneider Electric. «Può portare innovazione, a una ridefinizione del modello di produzione, oppure alla gestione del personale in ottica di sostenibilità sociale».

Le azioni di ottimizzazione possono essere sia a livello di macchina sia a livello di processo. Partendo da un’analisi LCA (life cycle assessment) si può misurare e migliorare la sostenibilità su tutto il ciclo di vita di una macchina, fotografando l’impatto attuale e implementando un piano migliorativo che porti benefici concreti. «L’analisi va a indagare a 360 gradi l’impatto ambientale e climatico, ma anche sociale – ha proseguito Prepelita – perché oggi la sostenibilità è un tema ampio oltre il consumo energetico».

L’approccio prevede tre passi:

- LCA-profilo dell’impatto attuale: analisi del profilo ambientale della macchina, quindi tutti gli aspetti positivi e negativi

- implementazione di azioni migliorative (energia, servizi digitali, economia circolare, ecodesign)

- LCA-profilo dell’impatto migliorato: l’analisi viene ripetuta per validare le azioni migliorative con risultati concreti

Le azioni che migliorative che può introdurre un OEM sono molteplici e spaziano dal monitoraggio energetico, all’implementazione di un profilo “energy saving”, dalla manutenzione predittiva all’utilizzo di strumenti digitali come realtà aumentata e monitoraggio remoto, fino alla progettazione ecodesign. Gli algoritmi di manutenzione predittiva, per esempio, consentono di prolungare il tempo di vita della macchina e garantire migliori performance dell’impianto andando ad agire preventivamente sui guasti.

La realtà aumentata permette di ottimizzare la gestione della manutenzione e l’efficienza dell’impianto, garantendo tempi di intervento più rapidi e tempi di fermo ridotti. La realtà aumentata aiuta anche la sostenibilità sociale: garantisce una maggiore sicurezza degli operatori sul campo e una migliore interazione uomo-macchina, poiché l’operatore è facilitato nelle procedure e nell’accesso alla documentazione. Attraverso il monitoraggio remoto, connettendo la macchina a un software advisor, è possibile raccogliere i dati in tempo reale e monitorare tutti i parametri sul suo funzionamento. Per rendere i processi produttivi più sostenibili, in base al tipo di investimento che si vuole fare, è possibile intraprendere azioni come il monitoraggio energetico del sito produttivo, l’ottimizzazione della produzione, la digitalizzazione dei collaudi tramite la realtà aumentata.

La digitalizzazione come elemento trainante della sostenibilità: che cosa fare nel concreto, passo dopo passo

«Oggi digitalizzazione e sostenibilità sono temi estremamente correlati», ha concluso Andrea Ariano, ecoStruxure machine product manager di Schneider Electric. «Per l’OEM digitalizzare diventa un modo per aumentare l’efficienza, ma anche proporre nuovi modelli di business. Il processo di digitalizzazione inizia infatti dalla progettazione, passando poi alla messa in servizio e alle applicazioni che l’utilizzatore mette in campo». Secondo Ariano, tra le tecnologie che possono essere sfruttate dagli OEM ci sono soluzioni già attualmente disponibili di cloud computing o di realtà aumentata. Queste possono fare da traino a soluzioni più evolute che sfruttano intelligenza artificiale e machine learning e permettono di creare, per esempio, digital twin.

Un approccio concreto è la creazione di una control room digitalizzata, attraverso la quale l’OEM controlla tutto il parco macchine installato. Questo permette di avere un database documentale dei progetti e delle architetture accessibile in tempo reale, perché in cloud. Con un monitoraggio continuo delle macchine e dei dati prodotti, sempre attraverso il cloud, è possibile coinvolgere il personale di service in caso di malfunzionamenti e chiedere l’intervento di tecnici specializzati. Che non devono essere presenti fisicamente, ma possono intervenire da remoto sfruttando tecnologie di realtà aumentata. Sono le tecnologie abilitanti contemplate dal Piano Transizione 4.0, per le quali si possono fruire degli incentivi anche livello di formazione del personale.

[Ripubblicazione dell’articolo pubblicato il 2/6/2021]