Innovazione che parte dal basso: la si può definire anche in questo modo, seguendo la scuola di pensiero che ritiene vitale per il processo di trasformazione l’insieme di idee e di progettualità che non provengono dall’interno delle (grandi) aziende ma direttamente dagli utenti o da soggetti terzi come le start-up. Nel mondo dell’industria, il seme dell’open innovation e della contaminazione fra nuove imprese tecnologiche e imprese tradizionali non è ancora germogliato o lo è solo parzialmente.

Non mancano, però, anche in Italia, realtà che si muovono nell’orbita del tessuto industriale per creare quel circolo virtuoso necessario a portare innovazione nei processi delle fabbriche o a creare modelli di produzione alternativi a quelli convenzionali. In questo articolo andiamo alla scoperta di tre di queste realtà, ognuna delle quali con una storia e una mission diversa ma strettamente legate fra di loro dal fil rouge del digitale (e non solo) e dall’obiettivo di rendere il manifatturiero avanzato un asset cruciale per l’economia italiana. Si tratta dell’acceleratore di start-up manifatturiere Industrio Ventures e di due interessantissime aziende pioniere MaCh3D (controllo dei materiali) e Caracol (additive manufacturing per il tooling aerospaziale di grandi dimensioni).

Fare network per sostenere le imprese, dai primi passi agli investitori: è il modello di Industrio Ventures, acceleratore di start-up manifatturiere

Con quartier generale a Rovereto, presso il Polo Meccatronica, Industrio Ventures è un acceleratore di start-up unico o quasi nel suo genere ed è presente sul territorio, con i propri Industrio Point, in Veneto (Belluno), Friuli-Venezia Giulia (presso il Carnia Industrial Park di Tolmezzo), Alto Adige (al NOI Techpark di Bolzano) ed Emilia-Romagna (nel distretto industriale di Reggio Emilia). Dal 2014 a oggi ha perfezionato una dozzina di investimenti in nuove imprese industriali (quattro le exit concluse) e fra quelli più recenti spiccano i nomi di MaCh3D, specialista nel campo delle soluzioni di material testing (ne parliamo in modo approfondito più avanti), e di Smart Factory, start-up nata a fine 2016 presso il polo tecnologico di Tortona (in provincia di Alessandria) e impegnata nell’ambito delle tecnologie di automazione per l’industria dell’agroalimentare, del packaging, della cosmetica e altri settori chiave del manifatturiero italiano.

Il modello di Industrio Ventures è basato sul confronto con gli hub dell’innovazione industriale su base nazionale e si concretizza attraverso uno schema ben preciso: fare network con piccole, medie e grandi aziende manifatturiere, centri di ricerca e università, business angels e Venture capital ed entrare nel capitale (e nei consigli di amministrazione) delle start-up. Obiettivo? Portare in dote know-how e competenze per accelerarne il business development e creare i presupposti per la trasformazione in scale-up proiettate all’internalizzazione. La partnership strategica siglata un paio di anni fa con l’emiliana Gellify, piattaforma che connette start-up del software B2B e aziende tradizionali, è solo uno dei passaggi compiuti per diventare il primo acceleratore italiano in ambito industriale, spaziando dalla meccanica al tessile passando per il packaging. L’idea di fondo, come spiega il ceo di Industrio Ventures, Gabriele Paglialonga, è quella di mettere a fattor comune risorse per sostenere un numero sempre maggiore di nuove imprese dell’industria focalizzate nel comparto hardware, testare la fattibilità delle nuove idee in laboratori ad hoc come quello di Prom – ospitato anch’esso al Polo Meccatronica – e accompagnare le imprese dai loro primi passi (brevetto, realizzazione del prototipo, definizione del business plan) fino alla ricerca di un investitore istituzionale, validando il progetto prima che questo arrivi sul mercato.

Industrio Ventures: focus su IoT, robotica, sensoristica, Ai, manifattura additiva

«La trasformazione digitale dell’industria è necessaria perché c’è bisogno di più efficienza e di conseguenza di maggiore competitività, e non è un caso che la nostra crescita sia più evidente nei distretti dove c’è maggiore sensibilità verso i temi di industria 4.0 e di tecnologie come l’additive manufacturing, che ha potenzialità di sviluppo enormi per la personalizzazione della produzione. L’open innovation, così come generalmente definita, interessa solo una minoranza di grandi aziende, mentre la vera collaborazione deve nascere attraverso soggetti che possono facilitare un percorso di innovazione aperta verso realtà manifatturiere di medie dimensioni, che fatturano meno di 50 milioni di euro. Qui entriamo in gioco noi, parlando di ripensamento dei processi alle Pmi dell’industria, e quindi ai soggetti che potrebbero fare più fatica a sposare il concetto di trasformazione», spiega Paglialonga. A guidare questo progetto ci sono i cardini tecnologici di Industria 4.0: la stampa di piccole serie in modalità additiva, la robotica, l’IoT e la sensoristica e naturalmente i dati e l’analisi dei dati con l’intelligenza artificiale, che diventerà sempre di più fondamentale. «Siamo solo all’inizio del percorso di digitalizzazione – osserva infine Paglialonga – ma gli ingredienti, dalla tecnologia alle competenze, non mancano».

Dal Nordest italiano al Northeast americano: l’accordo con 42N Advisors

Il modello di Industrio è replicabile ovunque in Italia? La selezione mirata dei cinque nodi nei quali l’acceleratore è oggi attivo conferma indirettamente come i requisiti necessari per declinarlo sul territorio siano abbastanza ristretti. Per Industrio, come confermano i diretti interessati, il tema della meccatronica e delle tecnologie di industria 4.0 è centrale al pari della sensibilità verso le start-up (il core business è pur sempre quello di investire nelle nuove aziende) e della facilità di stringere partnership con gli enti locali, in un’ottica di “extended organization” che guarda anche al settore pubblico. L’accordo stretto con 42N Advisors, realtà creata da un gruppo di investitori e professionisti italiano-americani, ha invece permesso a Industrio di esportare il proprio modello negli Usa, a Boston, con l’intento di trovare nuove opportunità di sbocco per le start-up italiane (e le loro tecnologie) in un ecosistema tradizionalmente molto reattivo, anche dal punto di vista dei capitali, nei confronti delle idee innovative. L’obiettivo dichiarato? Costruire un ponte per facilitare lo sviluppo di progetti con i principali centri di ricerca bostoniani (Mit compreso) e portare avanti azioni di innovazione aperta con le startup hardware e phygital della città nordamericana sul fronte della robotica, dell’IoT e delle tecnologie “green”.

MaCh3D: i materiali si testano in linea grazie al cloud

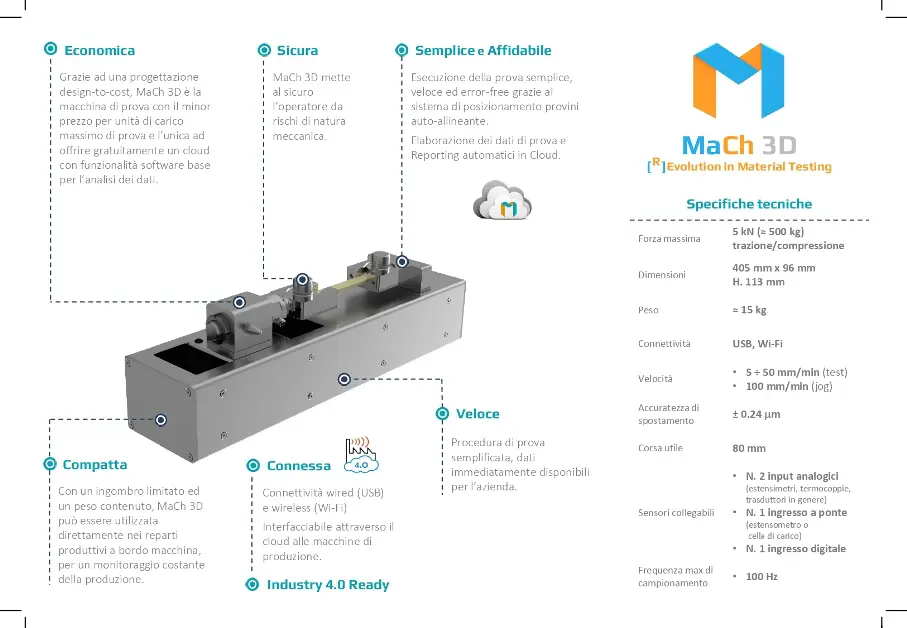

Una delle realtà industriali sulle quali ha investito Industrio Ventures è la parmense MaCh3D, un esempio virtuoso di business generation in ambito accademico, essendo stata fondata da ex-ricercatori della locale Università. Si tratta di una piattaforma-ecosistema di “material testing” che, attraverso una macchina di prova di dimensioni ridotte, riduce tempistiche e margini di errore sfruttando la connettività per rendere il dato sperimentale immediatamente disponibile alle diverse funzioni aziendali. Si avvale inoltre di un’architettura in cloud per il controllo della prova e l’analisi storica dei dati di prova, il post-processing e l’archiviazione delle informazioni raccolte in una logica di material science. Una soluzione hardware e software avanzata e pensata anche per le pmi: in altre parole, esce dai laboratori e finisce dentro le officine meccaniche e i reparti di produzione per condurre test approfonditi sulle proprietà dei materiali.

Il pregio principale di questa piattaforma è sicuramente quello di abilitare, tagliandone i tempi e i costi, il controllo puntuale dei materiali al fine di ottimizzare e velocizzare i processi di R&D a monte e quelli di produzione a valle: così si garantisce al contempo totale interoperabilità con il sistema informatico dell’azienda per condividere tutti i dati necessari. «Il material testing c’è da sempre, da quando esiste l’ingegneria dei materiali, ma siamo gli unici a proporre in modo smart, direttamente al servizio del controllo di qualità a bordo linea, un sistema di simulazione normalmente pensato come un’attività di laboratorio», dice Matteo Vettori, ceo e co-founder della di MaCh3D, ricordando come al posto di un ingombrante dispositivo a colonna da posizionare a terra o sul tavolo da lavoro entri in gioco una soluzione grande (e maneggevole) quanto un contenitore per una bottiglia di vino. Il vantaggio operativo per le imprese, come spiega Vettori, è nel poter svincolare la prova dei materiali dall’operatore specializzato, proprio perché la soluzione è auto-allineante, sicura e anti-infortunio. «Il material testing rappresenta per molte aziende italiane un passaggio strategico e a nostro avviso diventerà presto una commodity cruciale nel manifatturiero additivo», aggiunge ancora il ceo di MaCh3D, dicendosi convinto del fatto che nel settore produttivo è in atto una vera e propria rivoluzione di cui beneficeranno soprattutto quelle Pmi che fanno dell’agilità e della velocità uno dei loro punti di forza.

Dall’ottimizzazione del processo produttivo con il controllo del materiale in linea su base quotidiana…

Portare fuori dai laboratori la fase di testing ha valenza, dicono i founder della start-up emiliana, per un motivo ben preciso: la filiera tradizionale non può intervenire sulla qualità del materiale, e quando si utilizzano polveri metalliche nell’additive manufacturing le proprietà meccaniche del materiale possono essere testate solo in laboratorio oppure con le macchine dell’acciaieria. Con l’hardware di MaCh3D – il cui costo è nell’ordine dei 15mila euro e per cui è prevista la conclusione del programma di beta testing entro fine anno – vengono meno alcune criticità del processo produttivo altrimenti insormontabili per le piccole realtà industriali. Quando si parte da materiale grezzo per costruire un manufatto, spiegano infatti Vettori e soci, le caratteristiche fisiche e chimiche del materiale stesso si modificano nel corso dell’elaborazione e la macchina che lavora in un determinato ambiente con specifiche condizioni di controllo genera le proprietà finali del prodotto.

Una maniglia in plastica, per esempio, dovrebbe sempre avere le stesse caratteristiche: invece è risaputo che lo stampaggio a iniezione è soggetto a fattori, ambientali (temperatura, umidità) e di processo, che ne alterano il risultato finale. Anche il sistema più controllato può quindi subire deviazioni, e questo comporta la necessità di testare continuamente il materiale portandolo nei laboratori. Nel caso di una piccola azienda che produce conto terzi, queste verifiche si effettuano solo se il cliente finale lo richiede e in outsourcing presso laboratori specializzati, con un aggravio di costi e tempi anche importanti e correndo il rischio di continuare a produrre con un materiale che non corrisponde alle specifiche. Ricorrendo a sistemi che permettono il controllo del materiale in linea su base quotidiana, invece, questo rischio viene di fatto azzerato e con esso la necessità di investire diverse decine di migliaia di euro per allestire un laboratorio prove in house.

… Al sistema di product design aperto

Uno dei progetti pilota avviati dopo il roll out dello scorso dicembre ha per protagonista Innovation Farm, una società consortile senza scopo di lucro che nasce in seno al Polo Tecnico-Professionale della meccanica di Fornovo di Taro e che opera al fianco di Dallara e altre imprese della motor valley per applicazioni di manifattura additiva. Se guardiamo oltre, al mercato di sbocco commerciale di questa tecnologia, nel mirino di MaCh3D ci sono soprattutto le Pmi dell’additive manufacturing e della plastica, che trasformano materia prima grezza in prodotti finiti (solo nel Nord Italia sono 11mila le aziende attive in questi due settori). A tendere, la piattaforma andrà a configurarsi come un sistema di “product design aperto” attraverso il quale definire la forma, il materiale e l’iter di produzione del componente, coinvolgendo in questo processo di sviluppo anche i fornitori delle stampanti 3D. «La logica alla base del progetto – conclude Vettori – è quella di dematerializzare il processo di archiviazione delle proprietà meccaniche dei materiali in tre diversi step, partendo dal fornire uno strumento di misura ottimale ai clienti e dal valorizzare una soluzione che va oltre il device e sfrutta i dati raccolti dai sensori per inserire intelligenza nella fase di elaborazione e mettere le informazioni a disposizione dei tecnici per progettare in modo più consapevole. L’ultimo passaggio è quello di creare un open portal con dati certificati, da condividere gratuitamente nella sua versione base e a pagamento in quella premium».

Caracol: arriva dal comasco il tooling aerospaziale di grandi dimensioni

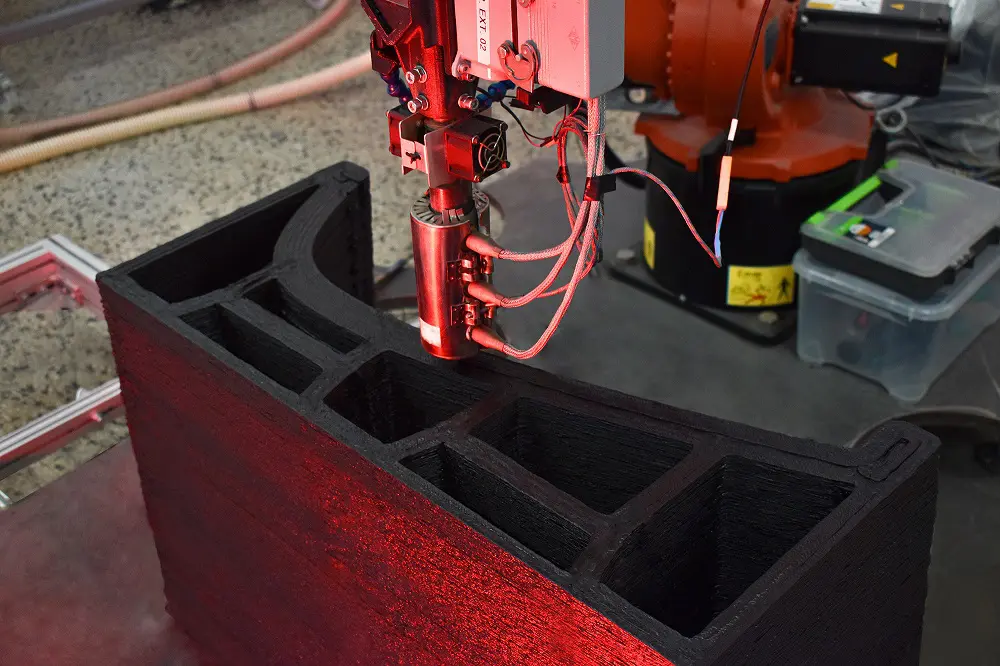

Fondata nel 2017 come start-up presso l’innovation hub ComoNExT di Lomazzo – piccolo centro dove nel 2019 ha insediato il proprio quartier generale – Caracol ha dalla sua una tecnologia (coperta da brevetto) che la rende a tutti gli effetti una realtà decisamente innovativa nel panorama industriale italiano. Di che si tratta? Di una testa di estrusione da utilizzare con bracci robotici per la manifattura additiva di componenti in materiali compositi di grandissime dimensioni, soprattutto per applicazioni in ambito aerospaziale. Il plus dichiarato? Significativi vantaggi in termini di costo, sostenibilità e lead time di produzione, e la primizia di essere la prima azienda in Italia a sfruttare l’additive manufacturing per realizzare tooling per il posizionamento e la foratura dei pannelli fusoliera.

La soluzione, dicono i quattro founder di Caracol, nasce essenzialmente per colmare un “difetto” presente nella filiera per la fabbricazione di aerostrutture e legato all’utilizzo di tecniche di fresatura dal pieno per produrre attrezzi ed utensili funzionali alla realizzazione di parti volanti. I componenti, di norma, vengono successivamente assemblati manualmente per andare a comporre il tool finale e tale processo richiede lunghi tempi di assemblaggio (fino a 2-4 mesi per un solo attrezzo) e costi elevati a causa della significativa asportazione e conseguente spreco di materiale metallico. Da qui l’intuizione di superare i limiti di scala e di complessità geometriche delle tradizionali stampanti 3D e di avvalersi di cluster robotici per portare innovazione e maggiore efficienza all’interno della supply-chain aerospaziale. Mettendo insieme competenze ed expertise nel campo del generative design e della manifattura additiva, stampanti 3D industriali all’avanguardia e una tecnologia sviluppata in-house, Caracol è riuscita insomma a valorizzare un approccio che già dal 2015 la vedeva lavorare (fra le prime aziende in Europa) all’ingegnerizzazione di un sistema robotico di manifattura additiva.

Ingegnerizzazione di un sistema robotico di manifattura additiva

Oggi, nella sede di Lomazzo, sono quattro i sistemi attivi per la produzione e l’obiettivo è quello di raddoppiarli in tempi brevi. Entrando nel merito della tecnologia, invece, è importante evidenziare come rispetto alla tradizionale produzione in additive manufacturing la soluzione di Caracol consenta di stampare componenti nell’ordine dei metri di grandezza e di sfruttare al massimo le capacità del sistema di estrusione per realizzare geometrie complesse processando un range di materiali particolarmente ampio. Si va infatti dai tecnopolimeri ad alta performance (come PPS, PA12, PP) rinforzati con fibre di carbonio o vetro a materiali provenienti da fonti di riciclo senza escludere la possibilità di rigenerare scarti produttivi e componenti difettosi per ridare loro nuova vita. La tecnologia, confermano ancora dalla start-up, è stata studiata anche per massimizzare gli aspetti di sostenibilità che caratterizzano le soluzioni di stampa 3D: la flessibilità di una produzione attivabile on demand che elimina la necessità di avere magazzini di componenti stoccati; la possibilità di operare senza l’utilizzo di stampi e accessori aggiuntivi; la capacità di produrre con zero scarti.

Dall’aerospaziale all’automotive, obiettivo verticalizzazione

Quello compiuto finora da Caracol, assicurano i diretti interessati, è comunque solo il primo passo per lo sviluppo di una supply-chain aerospaziale sempre più digitalizzata e sostenibile e che possa sfruttare appieno i vantaggi di flessibilità produttiva e riduzione costi derivanti dalla tecnologia. Oltre al tooling, l’azienda ha già portato avanti diverse soluzioni nel mondo aerospaziale per l’ingegnerizzazione di una varietà di applicazioni quali parti di deployer per satelliti e casing ad alta complessità geometrica per sistemi di avionica, oltre ad altri progetti di ricerca su componenti prodotti con materiali compositi per l’utilizzo in autoclave.

La priorità dell’azienda è ora quella di verticalizzare l’applicazione della tecnologia in altri settori ad alte performance come l’automotive e il motorsport, la nautica, l’energy, l’industrial machinery per arrivare all’art & design. Questo rispetto a una strategia che ha già portato nel portafoglio clienti, accanto ai grandi gruppi aerospaziali, produttori di auto Oem, multinazionali dell’energia e anche Pmi particolarmente innovative che puntano alla trasformazione dei loro processi di manifattura. Il futuro prossimo di Caracol sarà infine segnato da evoluzioni tecnologiche in diverse direzioni. Una di queste riguarda la creazione di un cluster integrato di manifattura avanzata che combini più tecnologie in un processo completamente automatizzato (come AM con CNC o altro). Un’altra prevede di sviluppare la tecnologia su materiali sempre più performanti e di migliorare la capacità meccanica dei componenti, espandendo ulteriormente il range delle possibili applicazioni. Con un focus ben mirato: ampliare sempre di più il mercato dell’additive manufacturing di grandi dimensioni.