C’è una ragione in particolare per cui la manifattura italiana riesce ad essere competitiva a livello globale, nonostante il fatto che non sia terra di colossi industriali, come la Germania, la Francia, la Cina o gli Stati Uniti: la filiera. Da noi non è una semplice associazione di imprese che lavorano allo stesso prodotto finale: è, per utilizzare le parole di Tullio Tolio – docente la Politecnico di Milano nonché uno dei massimi esperti del sistema industriale italiano – «il cuore e la ragion d’essere del manufacturing nostrano», e cioè il modello operativo, il modo con cui dalle nostre parti si fa la manifattura. È un apparato reattivo, resiliente, come si è visto con la ripresa post-Covid. Ma ora, sotto la spinta delle grandi sfide che si stagliano sull’orizzonte del manufacturing, la filiera va ristrutturata, se non ripensata.

Si pensi, ad esempio, all’economia circolare. Si tratta di realizzare forme di co-design sia del prodotto che del processo; occorre una diversa integrazione della catena di fornitura, un modello diverso di scambio e fruizione delle informazioni, un’analisi e un monitoraggio esteso alla supply chain sul ciclo di vita del prodotto e tanto altro. Si, pensi, ancora alla futura realizzazione delle piattaforme manifatturiere, con fabbriche “anonime” rese disponibili da grandi operatori Ict (per esempio Xometry ) a chi voglia produrre qualcosa. Come cambierà la filiera quando si potrà inserire un disegno su una platform, in modo che quest’ultima trovi la struttura in grado di realizzare il progetto e consegnare il bene? Di certo, sfide come queste richiedono nuove competenze, e quindi formazione e trasferimento tecnologico. Sotto quest’ultimo profilo, l’Italia non riesce a mettersi al pari con i Paesi dell’Europa continentale e con gli Stati Uniti.

C’è però una “bussola” che consente alla manifattura e alle filiere industriali di orientarsi in un contesto complicato, e di capire cosa succederà in futuro. Dopo una prima versione quinquennale, il Cluster Fabbrica Intelligente (Cfi, l’associazione che dal 2012 riunisce tutti i portatori di interesse del manufacturing avanzato in Italia: aziende, regioni, associazioni, università ed enti di ricerca) ha definito una seconda Roadmap, documento strategico che viene proposto alle Istituzioni per indirizzare le attività di ricerca e innovazione delle aziende manifatturiere, individuando le loro principali necessità in termini di avanzamento tecnologico. L’articolo trae spunto da una presentazione di Tolio e da una tavola rotonda nel contesto dell’Assemblea di Cfi, denominata “Innovability – Innovation of Sustainability” tenuta giorni fa a Roma, alla sala Vittorio Colonna di Unimarconi.

Caratteristiche della manifattura italiana

La manifattura italiana è la seconda in Europa e la settima del mondo. «Una posizione quasi incredibile, per un Paese di soli 60 milioni di abitanti» – afferma Tolio. In effetti la classifica globale del valore aggiunto (del 2020, in dollari e a prezzi correnti) è guidata dalla Cina (3,8 miliardi), seguita dagli Usa (2,3 miliardi), dal Giappone (1 miliardo), dalla Germania (697 milioni), dalla Corea del Sud (406 milioni), dall’India (383 milioni) e dall’Italia (280 milioni). Dietro, Francia, Regno Unito e Indonesia.

«Ci sono comparti in cui siamo particolarmente forti: ad esempio il machinery (più di 120 miliardi di turnover e quasi 40 di valore aggiunto), la componentistica meccanica, i metalli, il food, la plastica – continua Tolio –; di fatto la manifattura italiana copre una gamma molto vasta di prodotti e realizza le macchine per fabbricarli. Il nostro tessuto industriale è unico al mondo». La quota della manifattura italiana sul Pil è stabile; inoltre il nostro manufacturing ha manifestato capacità di ripresa, con un rimbalzo dopo la pandemia (da febbraio 2021) superiore a quello della media dei Paesi dell’Eurozona e dovuto più alla componente interna che a quella estera.

Nuovi scenari e nuove sfide per la manifattura italiana

Secondo Tolio «la manifattura italiana, per mantenere la propria posizione, deve individuare le sfide che la attendono e spingere sull’innovazione». Deve, cioè, rispondere positivamente ai trend, fortissimi che la attraversano. Uno di questi, secondo Tolio, è la mobilità elettrica. Nel 2019 sono state vendute 2,1 milioni di auto green nel mondo; rappresentano solo il 2,6% delle sales, ma la crescita su base annua è impressionante: è pari al 40%. È una tendenza che chiama in causa non solo i produttori di veicoli, ma soprattutto l’ampia schiera di componentisti italiani. Con la mobilità elettrica, le sfide per il manifatturiero sono diverse: anzitutto, la creazione di infrastrutture per il caricamento delle auto green; poi, la realizzazione di smart grid per facilitare il dialogo con le auto; ancora, la generazione di un nuovo ecosistema per la fabbricazione di celle agli ioni di litio, e per il loro riuso, recupero e riciclo sul territorio nazionale; inoltre, la costruzione di motori elettrici con prestazioni migliori e peso ridotto; e infine, le revisione della filiera di produzione e delle relazioni tra i car maker e i componentisti.

Un altro trend importante è quello dei nuovi modelli di consumo. La quota cinese del mercato dei beni di lusso ha raggiunto, nel 2020, il 20% a livello globale, con un aumento del 48% in un anno. Occorre pertanto aumentare la capacità di personalizzazione dei prodotti, per soddisfare le esigenze di particolari aree geografiche. I sistemi di configurazione devono essere interfacciati con quelli produttivi. Infine, bisogna sviluppare sistemi di visione e di realtà aumentata per implementare nuove customer experience sia in negozio che online. Il terzo trend è quello dell’economia circolare. «È una necessità: alla fine del 2050 molti materiali costeranno otto volte di più; la domanda di terre rare decuplicherà; quella di litio in Ue aumenterà di 60 volte, mentre quella di cobalto di 15» – afferma Tolio. Bisogna, secondo Tolio, ripensare la vita del prodotto nonché il modo di farlo e di rifarlo. Ma di ciò ci occuperemo in tema di filiere. L’ultimo trend è quello della gestione della conoscenza e dell’IoA (internet of actions, e cioè la capacità di produrre azioni grazie a sensori e ad attuatori delocalizzati in remoto). Occorrono soluzioni per condividere non solo informazioni ma, dice Tolio, anche sensazioni ed azioni. Bisogna ampliare la possibilità di utilizzare attuatori e sensori intelligenti di ultima generazione; sviluppare sistemi in grado di riprodurre il senso di presenza a distanza, supportare la manutenzione e il commissioning da remoto e altro.

I sistemi industriali

1) La filiera è il metodo italiano per fare manifattura

«La filiera – afferma Maurizio Marchesini, presidente di Marchesini Group (macchine e linee di confezionamento per l’industria farmaceutica) nonché Vice Presidente per le Filiere e le Medie Imprese di Confindustria – è il metodo italiano per fare manifattura; ed è grazie ad essa che riusciamo ad essere competitivi a livello globale pur non disponendo di gigantesche multinazionali tipiche di altri Paesi. La filiera è flessibile, resiliente e reattiva agli stress, come recenti crisi hanno dimostrato». Ma cos’è una filiera? È l’insieme articolato delle fasi del processo di produzione che va dalle materie prime fino al cliente finale per la realizzazione di un bene materiale o di un servizio; è perciò composta da una serie di imprese che si caratterizzano come clienti o fornitori in base alla loro posizione a monte o a valle rispetto alle altre aziende. In alto, c’è l’impresa principale, la capo-filiera, che guida l’intero processo.

2) Tra le sfide della manifattura, la più importante per la filiera è quella dell’economia circolare, ma non è l’unica

«La filiera deve cambiare nell’ottica dell’economia circolare» – afferma Tolio. Ciò comporta diverse tematiche di ricerca e innovazione: anzitutto, la mappatura delle capacità tecnologiche di filiera; poi, il co-design, per garantire la possibilità ai prodotti di avere molte vite; quello dei processi e la riduzione dei consumi energetici e degli impatti ambientali; l’analisi del ciclo di vita a livello di supply chain; l’individuazione delle aree di rischio; la progettazione di filiere resilienti; l’aumento dei livelli di accesso; la gestione della qualità a livello di filiera e altro. In vista della neutralità in termini di emissioni di anidride carbonica, si tratta poi di realizzare nuove filiere, come quella dell’idrogeno, con produzione di turbine ad alta densità di potenza. Occorre sviluppare tecnologie per il settore energetico, come la componentistica per le pale eoliche, per i mini generatori idrici e per lo sfruttamento delle forze mareali. La filiera, poi, deve adottare tecnologie per la decarbonizzazione dei processi, e quindi per la cattura e lo stoccaggio della Co2. Infine, si ritorna al tema dell’economia circolare: i pannelli solari, i sistemi di accumulo elettro-chimici vanno riciclati o riutilizzati.

«C’è poi il tema delle piattaforme manifatturiere: l’Europa potrebbe essere protagonista, ma attualmente la platform economy è per lo più altrove» – afferma Tolio. In effetti, è un’economia dominata dagli Stati Uniti (Apple, Alphabet, Microsoft, Amazon, Facebook) e dall’Asia (Alibaba, Tencent, Samsung, Baldu, Ap); in Europa, si segnala Sap, quanto alle altre, come Zalando o Delivery, hanno dimensioni comparativamente assai ridotte rispetto alle realtà extraeuropee. Eppure le piattaforme sono in grado di far incontrare virtualmente aziende, fornitori, partner tecnologici e clienti. Costituiscono un elemento strategico per la filiera manifatturiera dell’oggi e del domani. «Per dar vita a queste piattaforme nella manifattura, però, occorre superare delle sfide specifiche, come la creazione di sistemi fiduciari per lo scambio di informazioni tra aziende, come l’integrazione dei dati da e verso i sistemi legacy, come la definizione di nuove semantiche a supporto dell’interoperabilità, come la generazione di marketplace per realizzare nuovi meccanismi di fornitura commerciale e altro» – chiarisce Tolio. Ci sono poi altre tematiche di R&I da affrontare: tracciabilità dei prodotti, proprietà intellettuale, gestione della produzione a livello distribuito e altro.

3) La riorganizzazione della filiera

Uno dei temi è quello del rafforzamento dell’integrazione verticale delle aziende della supply chain. Ad esempio Ima Automation, la divisione del Gruppo Ima che progetta e realizza impianti e linee complete per il micro e il macro-assemblaggio, si sta ristrutturando accorpando tutte le società del gruppo coinvolte, rafforzando così competenze e tecnologie dedicate all’automazione avanzata. Secondo Ima sotto il profilo tecnologico l’integrazione genererà una migliore trasversalità di competenze e know-how, permettendo di diversificare l’offerta delle soluzioni e garantendo un minor lead time degli impianti; consentirà inoltre sinergie ed amplierà l’offerta di soluzioni tecniche altamente personalizzate. Secondo Marchesini, parlando in generale e a prescindere dal caso Ima, «l’internalizzazione da parte dell’azienda di vertice è possibile, ed è anzi un fattore positivo, a patto che non si creino rapporti di esclusiva. Altrimenti è come se le aziende di filiera venissero a comporre un reparto interno, e questo non va bene perché rende le aziende meno competitive e innovative. È un modello meno resiliente che sembra funzionare bene soltanto se il mercato avanza».

4) Per la ristrutturazione della filiera occorre una formazione estesa e il trasferimento tecnologico

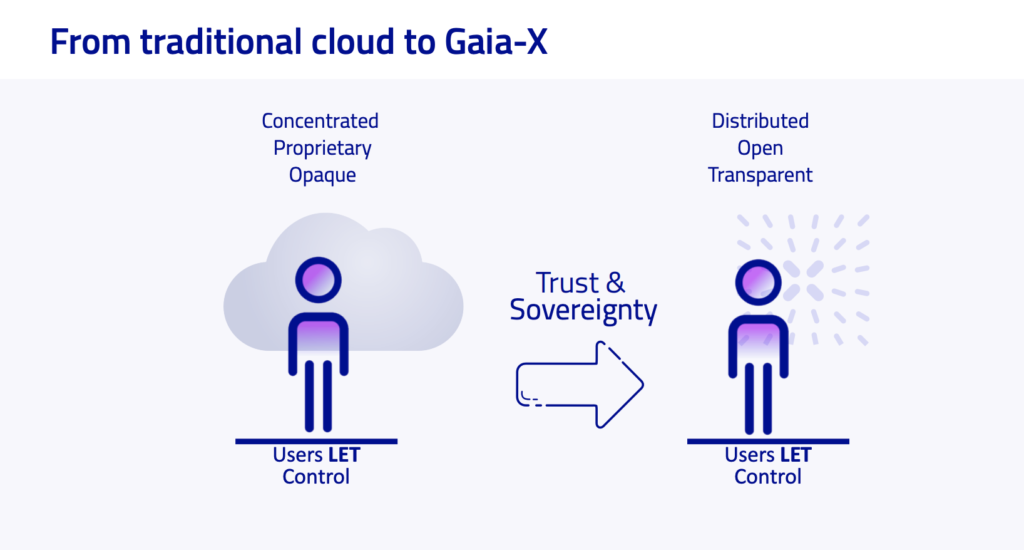

«In Confindustria, stiamo cercando di far comprendere alle aziende che le grandi tematiche che riguardano la manifattura sono questioni che coinvolgono la filiera. Si pensi a Gaia-X, il progetto europeo che ha l’obiettivo di dar vita, con regole comuni, ad una infrastruttura decentralizzata per far circolare i dati in Cloud: può avere una dimensione diversa da quella della supply chain? È chiaro, poi, che gli avanzamenti nella manifattura si avranno con un approccio formativo non sulla singola azienda, ma sulla filiera» – afferma Marchesini. In effetti, l’avanzamento tecnologico della azienda capo-filiera non ha senso se non è accompagnato da quello dei supplier. Se si intende realizzare una filiera integrata e resiliente, occorre che tutte le realtà coinvolte procedano in modo sincronizzato, all’unisono. Serve un’uniformità di competenze tecnologiche da parte di imprese tutte impegnate nella realizzazione dello stesso prodotto. Come si fa?

Sotto questo profilo, una delle partite più rilevanti è quella del trasferimento tecnologico, e cioè il processo di conversione di invenzioni scientifiche in prodotti e processi industriali. È un campo in cui l’Italia è un po’ indietro, rispetto ad altri Paesi. «Aziende e università hanno i cassetti pieni di ricerche, che però poi non sono “scaricate a terra”. E invece le fabbriche andrebbero ridisegnate sulla scorta di tutte queste invenzioni» – afferma Gianluigi Viscardi, Ceo della Cosberg di Terno d’Isola, Bergamo, azienda che realizza macchine e moduli per l’automazione dei processi di montaggio. Viscardi (che è anche membro del comitato tecnico scientifico di Cfi, di cui è stato presidente) è altresì presidente del Digital Innovation Hub Lombardia e del consorzio Intellimech, un consorzio privato che si occupa di ricerca interdisciplinare nell’ambito della meccatronica ma anche in quello dell’intelligenza artificiale. «In Intellimech multinazionali come Siemens, Abb e Brembo, un distretto dell’innovazione come Km Rosso e anche diverse aziende medie e piccoli si ritrovano sullo stesso tavolo per discutere di trasferimento tecnologico. Ciò che è emerso, è che diverse aziende dispongono di tecnologie che possono servire ad altre imprese. C’è uno scambio di proprietà intellettuale, con un mutuo beneficio e avanzamento: dobbiamo anzitutto valorizzare ciò che possediamo. Da 13 anni, Intellimech fa consulenza su misura, progetti condivisi e quelli finanziati» – continua Viscardi.

Naturalmente, la questione riguarda anche il Cnr, e in particolare il Diitet (dipartimento di ingegneria, Ict e tecnologie per l’energia e i trasporti), diretto da Emilio Fortunato Campana. «Infatti Cnr ha tre missioni: quella di essere sul fronte dell’avanzamento della conoscenza; quello della collaborazione con le istituzioni ma anche quello del supporto scientifico e tecnologico all’industria italiana. Siamo peraltro operativi in tutti e 16 i cluster tecnologici nazionali. Accompagniamo il loro sviluppo, così come quello dei centri di competenza». La capacità di trasferimento tecnologico del Cnr incontra, attualmente, dei limiti che vanno superati. «Il Cnr è una struttura grande in Italia, ma è comparativamente piccola rispetto agli istituti equivalenti esistenti all’estero. Si pensi alla Fraunhofer–Gesellschaft (è un’organizzazione tedesca che raccoglie 60 istituti di scienza applicata ed è intitolata al fisico e astronomo Joseph von Fraunhofer). Inoltre, i ricercatori italiani sono valutati solo in base al numero delle pubblicazioni: quindi la loro motivazione a sviluppare progetti in fabbrica è un po’ minore. Questo non significa che il TT non si faccia, anzi; ma forse il sistema andrebbe corretto» – afferma Campana.

La roadmap di Cfi per il manifatturiero

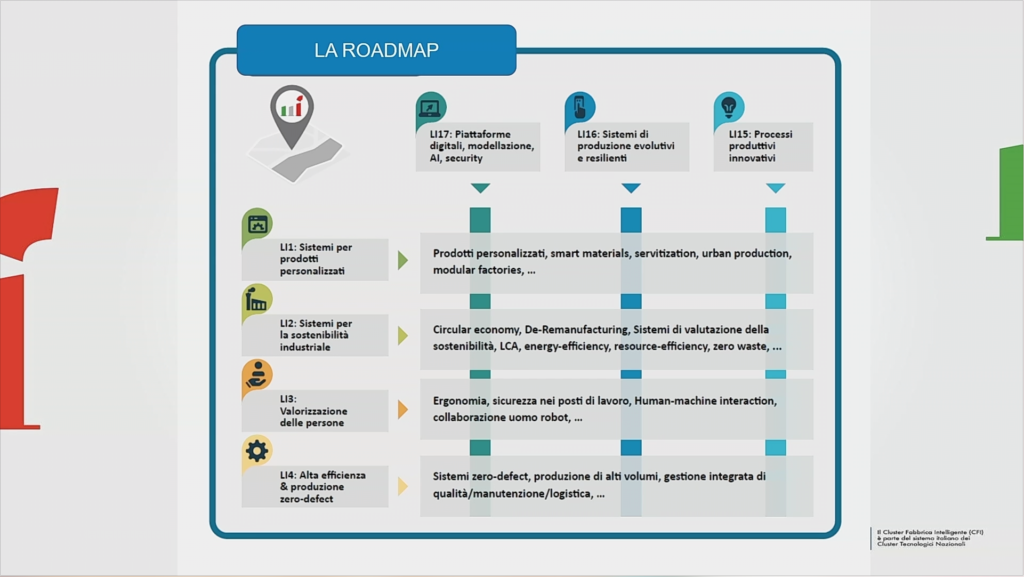

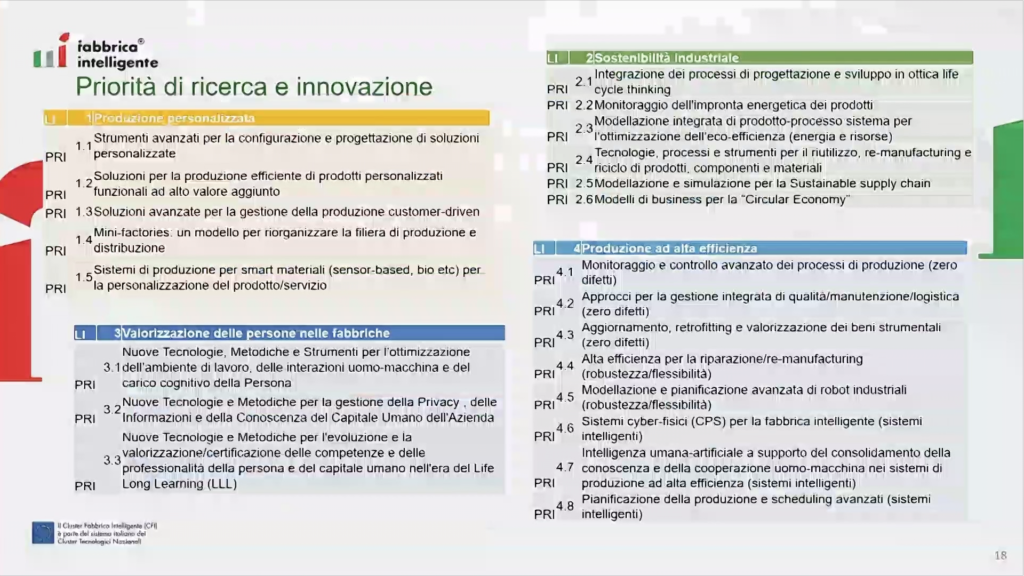

Si diceva della Roadmap. È stata redatta da sette Gruppi tematici tecnico scientifici (Gtts), composti da rappresentanti degli enti di ricerca, atenei e aziende, tutti soci del Cfi – e coordinati da Steering Commitee, al lavoro dei quali sovraintende il comitato tecnico scientifico, presieduto da Tolio. La Roadmap viene “rappresentata” da una matrice. I macro-scenari di sviluppo, le cosiddette linee di intervento che costituiscono le “sfide” per la manifattura sono definiti con segmenti verticali; mentre lungo le linee orizzontali sono indicate le metodologie e le tecnologie abilitanti adatte ad intraprendere il percorso di digital transformation. I Gtts devono, per ogni linea di intervento relativa alle tematiche di ricerca previste dalla roadmap, specificare quale strategia si intenda perseguire, anche monitorando i progetti attivi e definendo le vie di sviluppo delle tecnologie coinvolte. «Questa Roadmap è nata anche con l’aiuto dei Pathfinder» – afferma Tolio. Questi sono i partner tecnologici, chiamati ad aiutare il Cluster a mettere a fuoco le traiettorie di sviluppo di tecnologie abilitanti delle quali sono esperti, di “prevederne” il futuro. Attualmente sono Sap Italia, Deloitte Italia, Cisco Italia, EY e Siemens Industry Software.

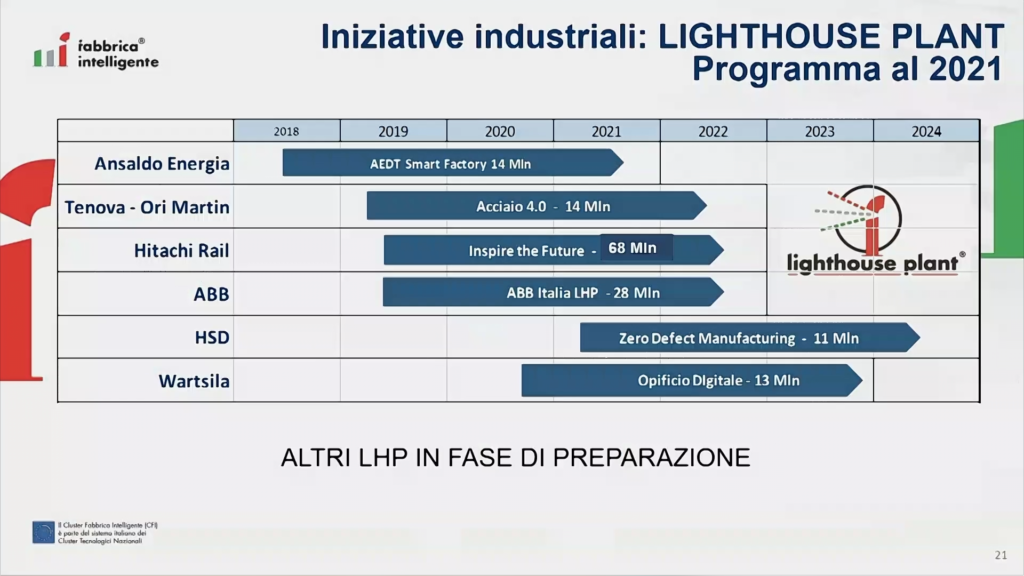

La Roadmap, poi, in un certo senso si incarna nei Lighthouse Plant, che indirizzano i propri obiettivi orientandoli sulla scorta delle linee di intervento del documento. Gli Impianti Faro costituiscono l’avanguardia della manifattura italiana avanzata, e cioè stabilimenti industriali capaci di “dimostrare” ad aziende più piccole l’efficacia “pratica” delle nuove tecnologie. Attualmente sono sei (Ansaldo Energia, Tenova Ori-Martin, Hitachi Rail, Abb Italia, Hsd e Opificio Digitale- Wärtsilä Italia). «Il modello dei Lighthouse CFI non esiste negli altri Paesi. In questo contesto, poi, si sono sviluppate iniziative di filiera come Aenet 4.0, un processo innovativo portato avanti da Ansaldo Energia per selezionare e accompagnare i fornitori e come una analoga operazione realizzata da Abb per una ventina di supplier legati al Lighthouse. E si è data vita ad eventi ci open innovation, con l’XFactory Open Innovation Challenge (XFoic), che consente a start-up e Pmi innovative di formulare le loro idee per risolvere problematiche dei Lhp. Insomma, quello degli Impianti Faro è un sistema aperto, pronto a raccogliere le sfide anche a livello di supply chain» – termina Viscardi.