La stampa 3D si è rivelata un prezioso alleato nell’affrontare l’emergenza sanitaria, grazie alla versatilità e alla possibilità di produrre velocemente nuovi pezzi per il settore sanitario. Pensare però di usare sempre la manifattura additiva per produrre componenti tradizionali è un errore: è necessario cambiare mentalità, pensare a nuovi prodotti e nuovi approcci, investire in ricerca e sviluppo, acquisire competenze in nuovi ambiti. Ed è per questo che secondo Ferdinando Auricchio la chiave di volta sta nella collaborazione fra aziende e Università, ed è uno degli ambiti su cui si sta puntando all’Università di Pavia con i programmi di sviluppo e ricerca indicati con i nomi 3DMetal@UniPV e 3D4Med, grazie anche al supporto di Assolombarda.

La stampa 3D richiede un cambio di mentalità

«La stampa 3D cambierà il mondo quasi come è stato cambiato da Internet», esclama Auricchio durante la nostra intervista. «Non c’è dubbio alcuno. Non so quanto ci metterà, ma è una tecnologia pervasiva ed abilitante, e come tale cambierà il modo di ragionare, progettare e sviluppare». Vale la pena di insistere su un punto cruciale: le aziende non possono pensare di continuare a fare gli stessi prodotti di sempre, li devono ripensare da zero. «Pensiamo a una bottiglia di plastica da produrre con la stampa 3D. Mi conviene? No: non è l’applicazione giusta perché le tecnologie tradizionali sono estremamente ottimizzate per questa tipologia di produzione». La manifattura additiva insomma non è competitiva con la produzione in massa di oggetti di questo tipo, ma può essere ad esempio la chiave per realizzare anche in modo economico lotti di bottiglie personalizzate. Questo più o meno è accaduto nel settore della sanità, dove ad esempio la manifattura additiva ha permesso di cambiare il paradigma della realizzazione di apparecchi per ortodonzia, che un tempo venivano prodotti in massa con tecnologie tradizionali e che oggi possono essere personalizzati sulle esigenze del singolo paziente.

Una delle difficoltà del mondo dell’impresa ad approcciarsi alla stampa 3D sta proprio in questo, nella necessità di ripensare l’intera produzione, di usare la tecnologia nuova per dare valore a prodotti nuovi, non semplicemente per abbassare i costi e ottimizzare la produzione. Anche perché, a oggi, la stampa 3D si sposa bene con la realizzazione di lotti limitati. Che è già un passo avanti rispetto agli esordi, quando ancora si chiamava prototipazione rapida ed era riservata a settori molto verticali, pensiamo alla Formula 1. Oggi si parla già di produzione di migliaia di pezzi, in alcuni casi.

La Marzocco e UniPv: una collaborazione proficua

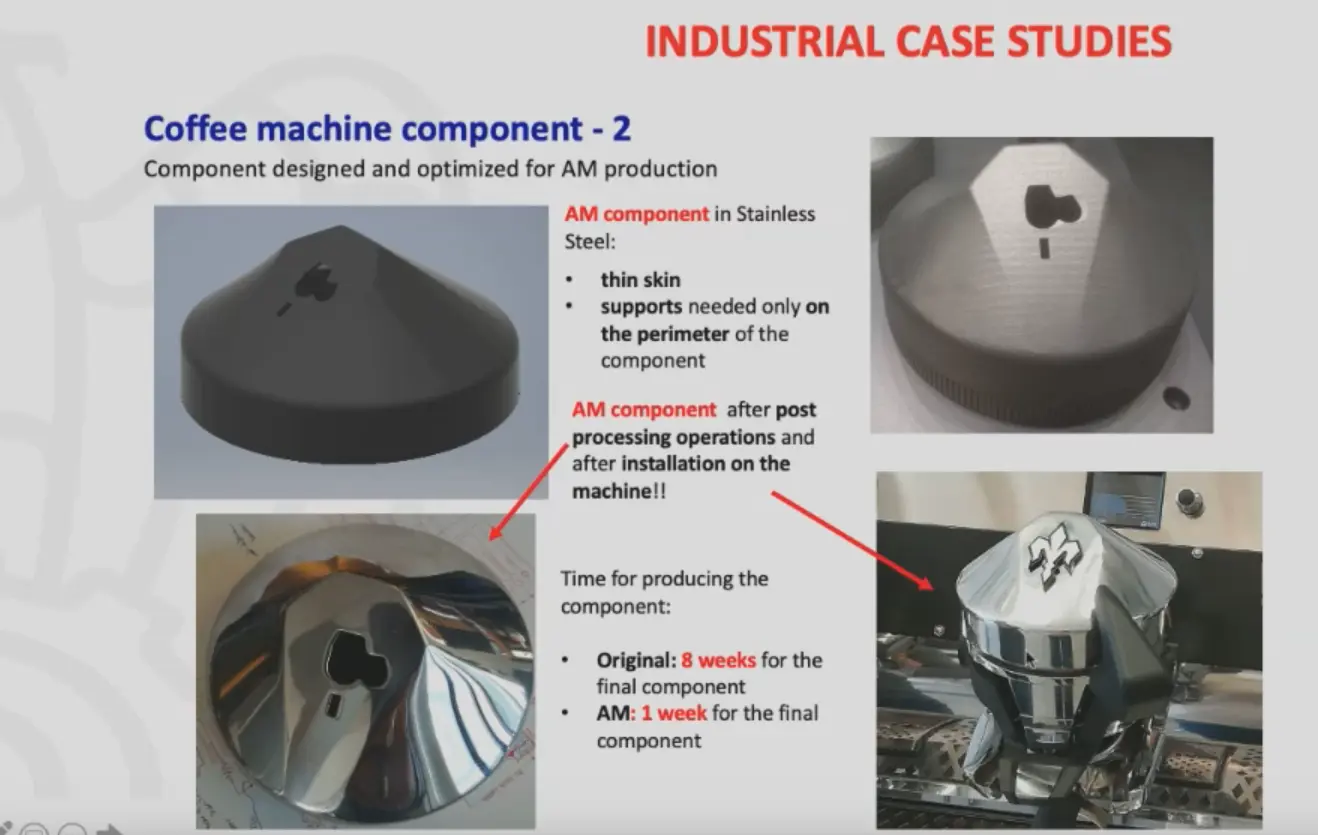

Non è poi detto che la stampa 3d debba essere usata per sostituire la produzione tradizionale: spesso le due cose proseguono di pari passo. Come fa La Marzocco, azienda fiorentina che produce macchina da caffè e che ha collaborato a stretto contatto con il laboratorio di manifattura additiva 3DMetal@UniPV dell’Università di Pavia, dove lavora Auricchio, e Fluid-o-Tech, un’azienda italiana con settant’anni di esperienza, guidata da Diego Andreis, leader di mercato per qualità e innovazione nella progettazione e produzione di pompe volumetriche e sistemi per la gestione dei fluidi per il settore foodservice, automotive, medicale, industriale.

La collaborazione è stata proficua per l’Università, che grazie ai finanziamenti ha potuto acquistare una Renishaw AM400, macchina per la stampa 3D professionale che consente la costruzione di componenti metallici complessi direttamente da modelli Cad 3D. Ma anche per La Marzocco, che ha beneficiato della ricerca per migliorare i componenti delle sue macchine da caffè. Queste ultime continuano a venire realizzate coi processi tradizionali, ma la stampa 3d ha consentito di migliorare alcune delle sue parti, che ora sono più leggere, vengono più velocemente analizzate e progettate, nonché talvolta prodotte (in alcuni casi specifici il tempo di produzione è passato da varie settimane a una sola) e richiedono meno tempo durante le operazioni di post processing. La stampa 3D permette anche di esplorare nuove soluzioni ed ottimizzazioni di componenti, quali ad esempio il tentativo di mantenere costante o addirittura aumentare la temperatura di alcune componenti, diminuendola invece in altre parti, rendendo per esempio l’uso dell’attrezzatura più sicuro. La stampa 3D permette anche di produrre componenti estetiche, ed in tal senso vari tentativi sono stati fatti con il logo dell’azienda, il tipico giglio fiorentino, che è stato riprodotto su vari componenti grazie alla manifattura additiva.

Un altro caso di successo viene dalla collaborazione con Valvitalia Group, collaborazione che ha rivoluzionato il modo di realizzare alcuni componenti dedicati al settore oil & gas. Queste parti erano originariamente realizzate tramite macchine sottrattive standard CNC e consistevano di varie “parti” che poi dovevano essere assemblate. Passando alla manifattura additiva, il componente ora viene prodotti in una singola parte, per giunta più leggero del 50%. Il risultato più importante però è stato quello di abbattere i tempi di realizzazione che fra la produzione CNC e l’assemblaggio richiedevano 7 settimane. La stampa 3D ha consentito di abbatterlo a sole 40 ore, senza rinunciare a sicurezza o prestazioni.

Non solo metallo

Fino a ora abbiamo concentrato l’attenzione sui lavori del 3DMetal@UniPV, che però non è l’unico presente nell’Università di Pavia: Protolab è equipaggiato con 6 stampanti 3D fra cui una Form 2 Desktop Sla (stampante a stereolitografia basata su resine), una 3dSystems Projet 460 Plus, che utilizza polvere di gesso, e altre 4 stampanti con tecnologia Fdm (Fused Deposition Modeling): Leapfrog Creatr Dual Extruder e Creatr HS, 3NTR A4v2 e A4v3. L’università dispone anche di una Objet 260 Connex 3, che utilizza resine fotopolimeriche e che viene usata, insieme ad altre, nel laboratorio 3D4Med, specializzato in applicazioni per il settore medicale.

Questi laboratori non si limitano alla ricerca fine a sé stessa ma, fedeli alla filosofia del professore Auricchio, collaborano attivamente con il mondo dell’impresa: Protolab ha supportato con la sua consulenza e la sua competenza aziende come 3Ntr, FiloAlfa, Treed Filaments, Versalis, Tenova e il Museo della Tecnica Elettrica (che comunque fa parte dell’Università di Pavia), per il quale ha realizzato la mappa della struttura dedicata agli ipovedenti.

Certo, la ricerca non viene trascurata e l’Università ospita anche il Lab 3D Concrete, che mira a costruire interi edifici in cemento sfruttando i principi della tecnologia additiva, abbattendo costi, tempi e aumentando la sicurezza, dal momento che ridurrebbe la necessità dell’intervento umano durante la costruzione. L’obiettivo finale, in ogni caso, è trasferire i risultati di queste ricerche e le competenze acquisite nel processo al mondo dell’industria.

C’è ancora molto da fare nel percorso di maturazione della manifattura additiva, ma un supporto arriva da Assolombarda, che ha messo a punto un percorso strutturato di avvicinamento alle tecnologie digitali. Un percorso partito dall’awareness che ha in molti casi è sfociato in progetti di collaborazione fra impresa e università per lo sviluppo di soluzioni specifiche. Questo è stato reso possibile grazie al coinvolgimento dell’Università di Pavia nelle attività dell’Associazione legate al 4.0 e declinate come incontri, webinar, videopillole, visite ai laboratori: un modo di creare consapevolezza nelle imprese su cosa rappresenta questa tecnologia in termini di opportunità, mettendo in evidenza le ricadute per il business e i punti di criticità che vanno considerati.