di Marco de’ Francesco ♦ La società roveretana è uno dei principali player nel mondo delle grosse alesatrici e fresatrici. Si avvale di tecnologie Siemens, ad esempio il virtual commissioning, per aumentare produttività e competitività. Presto un app-store legato a MindSphere. Parlano Giuliano Busetto, Alessandro Batisti e Ivan Roncali

«Ogni anno investiamo in innovazione di processo e di prodotto ». Parola di Alessandro Batisti, direttore generale di Pama, azienda di Rovereto (Trento) leader mondiale nella produzione di alesatrici e fresatrici. Secondo Batisti, l’impiego di importanti risorse per avanzare nella strada della trasformazione digitale è giustificato dal fatto che la tecnologia incrementa la produttività dell’azienda, e quindi rappresenta un fattore discriminante in termini di competitività nei comparti dove Pama opera; indirettamente, contribuisce a selezionare gli attori dei contesti industriali.

Ma una azienda non può certo affrontare da sola le fasi più avanzate del 4.0, come quelle relative alla capacità predittiva e all’intelligenza artificiale. Occorre dar vita a reti di cui facciano parte i colossi della tecnologia. Come Siemens, che a Pama, non solo fornisce prodotti e soluzioni per realizzare le macchine utensili – come il controllo numerico Sinumerik 840D sl, dalle elevate prestazioni, con una architettura hardware efficiente, implementato da algoritmi di controllo intelligenti ed altri fattori che assicurano precisione di lavoro – ma anche servizi software come il virtual commissioning, che si pone lo scopo di simulare i comportamenti di una macchina in un ambiente virtuale prima che la macchina stessa venga realizzata. Consente di accorciare il time-to-market e di identificare gli errori in fase di progettazione, quando porvi rimedio può costare un millesimo della riparazione dello stesso errore in fase di produzione. Ne abbiamo parlato, oltre che con Batisti, con Giuliano Busetto, che guida le divisioni industriali (Digital Factory e Process Industries and Drives) di Siemens Italia, e con Ivan Roncali, responsabile R&D software Pama specializzato nelle tecnologie.

Tecnologia per aumentare la produttività e sostenere la competizione internazionale

Solo investendo in tecnologie e innovazione di prodotto e di processo si può, secondo Batisti, incrementare la produttività. Tecnicamente, questo è il rapporto tra la quantità di output e la media ponderata degli input utilizzati nel processo di produzione. Il progresso tecnico comporta, come vedremo più avanti, la riduzione degli input in termini fisici: se una azienda riesce a realizzare in parallelo più fasi di progettazione grazie, per esempio, alla virtualizzazione, accelera i processi, riduce i costi e migliora l’efficienza dei sistemi. Pertanto la spesa in tecnologia – insieme alla capacità di mantenere i clienti, ai trend di margini di profitto, a quelli dell’utile netto e dei volumi di vendita, e al valore delle risorse organizzative e umane – è uno degli indicatori che definiscono la forza competitiva dell’impresa nel contesto in cui opera.

Infatti l’azienda è concorrenziale nella misura in cui è capace di superare gli ostacoli e di sfruttare le opportunità di mercato per avanzare rispetto alle altre imprese del settore. «È il fattore che ci farà crescere in futuro» – assicura Batisti. «Per questo motivo abbiamo acquisito conoscenze considerevoli, anche tra le maestranze». Inoltre, «va considerato che il futuro del settore non consiste nella vendita della macchina, dalla quale si ricava sempre di meno, ma dai servizi che precedono o seguono la transazione». Anche questo processo di servitizzazione richiede conoscenze e tecnologia.

Peraltro, secondo Batisti il percorso di trasformazione digitale presenta alcune tappe fondamentali: «La prima è sicuramente quella di informatizzazione delle imprese, grazie a sistemi software isolati; la seconda quella della connettività, per consentire ai sistemi di parlare tra di loro: penso al Cad, al gestionale, al Cam e ad altro. La terza è quella attuale, e cioè quella della visibilità: tramite sensori applicati su macchine o prodotti si cerca di registrare gli eventi in tempo reale. Poi c’è quella della trasparenza: si riesce a comprendere perché un evento si è verificato. Infine le ultime due fasi: quella della capacità predittiva, in cui l’azienda è in grado di simulare gli scenari futuri, e quella dell’adattabilità, in cui i sistemi sono in grado di adattare i processi ai cambiamenti esterni».

Secondo Batisti, Pama è ben posizionata, tra la fase predittiva e quella dell’adattabilità. Ma una cosa è realizzare software in casa per gestire processi, altra è avere a che fare con gli stadi più avanzati del 4.0. «Un’azienda come Pama non riesce ad implementare l’ultima fase da sola; ha bisogno di far parte di una rete con società più grandi, con competenze, expertise e know-how ampio in ambito 4.0, proprio come Siemens». Ma cosa fa, esattamente, Siemens per Pama?

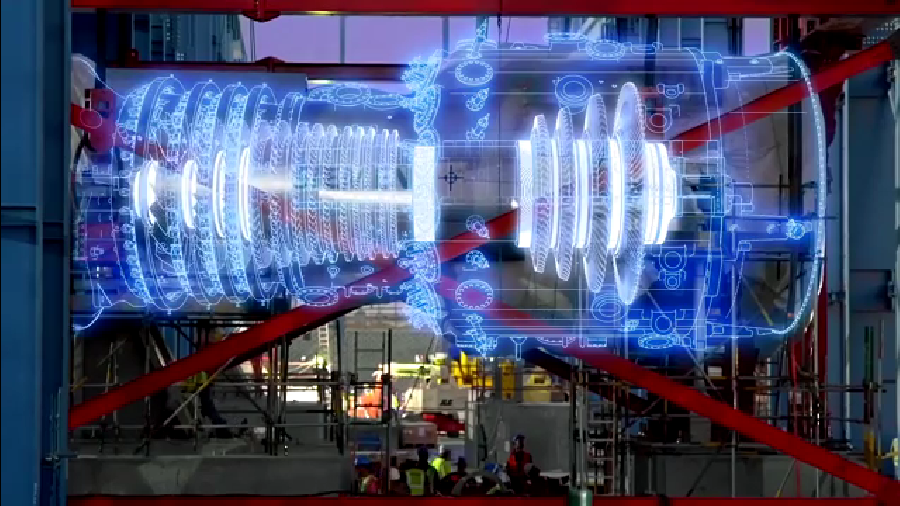

Il virtual commissioning di Siemens: tempi di sviluppo ridotti e identificazione degli errori in fase di progettazione

Grazie alla soluzione per il Virtual Commissioning di Siemens è possibile simulare i comportamenti di una macchina in un ambiente virtuale, accorciando considerevolmente il processo di sviluppo della macchina e riducendo sensibilmente le fasi della messa in servizio tradizionale. Con il Virtual Commissioning le funzionalità della macchina possono essere testate e ulteriormente ottimizzate simulando condizioni pressoché reali. Questa procedura offre al costruttore di macchine la massima sicurezza, permettendo di evitare eventuali danni alla macchina reale durante la messa in servizio e durante le prime fasi di test.

Tra i numerosi vantaggi, quello più rilevante è che la simulazione consente di identificare gli errori nelle prime fasi del ciclo di vita del prodotto: in genere, infatti, vale la “regola dei dieci”: un errore che costa un euro in progettazione ne costa dieci in fase di sviluppo, 100 in quella di startup e mille in quella di produzione. In cosa consiste il virtual commissioning di Siemens attivo in Pama? Secondo Batisti «si deve immaginare una macchina ancora in progettazione, della quale è stata realizzata una virtualizzazione in 3D; quest’ultima viene collegata tramite un software dedicato ad un controllo numerico. Così, benché la macchina non sia stata ancora realizzata in concreto, si possono fare delle simulazioni riguardanti, ad esempio, l’aspetto cinematico».

Giuliano Busetto aggiunge «dal momento che alcune funzionalità sono già state testate sul modello digitale prima della creazione dello strumento fisico, l’azienda produttrice può accorciare sensibilmente i tempi di sviluppo, e quindi ridurre il time-to-market. In buona sostanza, il virtual commissioning consente di svolgere in parallelo alcune fasi ingegneristiche – come la progettazione meccanica, elettronica e l’automazione – e questo comporta un risparmio di tempo. Senza Virtual commissioning, poi, aumentano i problemi imprevisti; vengono individuate le cause dell’errore, perché le strategie di soluzione sono già state predisposte, il personale è già addestrato per evenienze del genere e il materiale di ricambio è già pronto».

Il software PR2 consente di tracciare gli utensili e di stimare i tempi di lavorazione

PR2 è un software applicativo multiutente, sviluppato interamente dagli esperti di Pama e capace di gestire le risorse impegnate (operatori, utensili, attrezzature, programmi) oltre a generare reportistiche complete del sistema produttivo anche in caso di impianti particolarmente complessi. Il software è dotato di una interfaccia semplice ed intuitiva. Ivan Roncali, responsabile R&D software precisa, «il software, in buona sostanza, consente di gestire l’officina in modo molto semplice ed efficace, assegnando cicli di lavoro, documentazione e lista utensili direttamente alle macchine in produzione». La possibilità di gestire in tutta l’officina la posizione degli utensili e le relative informazioni, consente, grazie all’interconnessione un’ottimizzazione delle lavorazioni oltre ad una considerevole riduzione dei costi sui componenti. Il software può gestire anche sistemi Fms (flexible manufacturing system, sistema di produzione dotato della capacità di realizzare per via automatica prodotti differenti). PR2 si è gradualmente trasformato in un prodotto commerciale per aziende di filiera.

Smart-P, la console che permette di consultare il CN delle macchine

«Uno dei cavalli di battaglia dell’azienda, sviluppato direttamente da noi, è la console Smart-P» afferma Ivan Roncali di Pama, «Oltre a semplificare le funzionalità a bordo macchina, tramite un’interfaccia utente all’avanguardia basata su App, aumenta l’efficienza dei processi produttivi, fornendo una soluzione totalmente ampliabile, ed una chiara ed immediata soluzione all’industria 4.0». Sempre per Roncali «il software utilizzato per la programmazione a bordo macchina, può essere integrato con funzioni sviluppate appositamente per agevolare il lavoro degli operatori fornendo in un unico sguardo tutte le informazione necessarie. D’altra parte, la direzione è quella della automazione totale. Il nostro obiettivo è quello di fornire macchine nativamente integrabili alla rete informatica aziendale, semplificando il ciclo produttivo, potendo gestire e monitorare, macchine, utensili e pezzi, oggetto di lavorazione. L’utilizzo della console presenta un’ulteriore vantaggio: permette la completa eliminazione della carta a bordo macchina, secondo un approccio più digitale».

Il software di interconnessione Phub migrerà in MindSphere

Altro elemento fondante, prosegue Roncali, per aumentare l’efficienza del processo produttivo è il software Phub. È stato sviluppato e testato da Pama «e consente di raccogliere dati di interesse eterogenei provenienti dalle macchine, all’interno di un Cloud Storage; il tutto con l’ausilio di protocolli di comunicazione sicuri e certificati per l’Industry 4.0. Le informazioni vengono poi elaborate e rappresentate all’interno di una piattaforma web, accessibile tramite qualsiasi smart device, che ne consente un’immediata interpretazione». Gli sviluppi futuri prevedono la migrazione su MindSphere di Siemens, un sistema operativo basato proprio su Cloud per l’IIoT, che consente di utilizzare “app” dedicate all’ottimizzazione degli asset e dei processi. Industria Italiana se ne è occupata più volte, ad esempio qui.

La piattaforma è funzionale alla strategia di presidio del processo di produzione industriale. Infatti mesi fa Andrea Gozzi (Business development manager for Industrial Software di Siemens Italia) a proposito di MindSphere, aveva affermato che «le imprese manifatturiere devono ottimizzare l’intera catena di creazione del valore, dalla progettazione dei prodotti, passando per la pianificazione del processo produttivo, fino alla gestione dei servizi di post-vendita e manutenzione. Questo implica conoscere ed analizzare un vasto insieme di informazioni raccolte durante l’intero ciclo di vita dei prodotti, i cosiddetti ‘big-data’, per comprendere che cosa realmente accade nella catena produttiva e agevolare quindi decisioni efficaci e tempestive». Che è appunto il “lavoro” di Mindsphere. «Stiamo cominciando proprio adesso il lavoro di migrazione – continua Roncali – da qui a fine anno il lavoro sarà completato».

È difficile adattare un software implementato da Pama nella piattaforma MindSphere? «In realtà no – chiarisce Roncali – perché la tecnologia di base è molto simile. Il nostro obiettivo è comunque quello di fare di MindSphere una linea guida, e cioè di diffonderlo nel nostro ecosistema. Ed è anche per questa ragione che siamo entrati a far parte di MindSphere World Italia, l’associazione che promuove il sistema operativo aperto e basato su cloud di Siemens per l’Internet of Things. Vogliamo offrire ai nostri clienti la possibilità di utilizzare PHUB come se fosse una app di Mindsphere».

Un “app-store” associato a MindSphere. Siemens sempre più software company

A proposito di app e di migrazioni di software che possono essere fruiti come app dall’utilizzatore, Busetto chiarisce «l’idea è quella di dar vita ad un app-store legato a MindSphere. Anche noi disponiamo di app di proprietà, sviluppate in rapporto alle nostre business unit e poi messe in commercio; ma, secondo noi, solo nel contesto di un sistema applicativo aperto le aziende possono realizzare applicazioni specifiche per la loro produzione, e per le loro macchine. In questo modo queste aziende sono in grado di fornire un servizio ai loro clienti. Saranno poi le imprese a gestire la questione della trasparenza dei dati relativi alla macchina e nei confronti di chi l’ha comprata. Le app in sistema applicativo possono d’altra parte servire a fare analisi di vario genere: predittiva, o ad esempio sull’efficienza degli strumenti. In realtà, quello che si realizza è un servizio di valore aggiunto considerevole.»

«E la verità è che vogliamo diventare sempre di più una software company, senza nulla togliere all’importanza che attribuiamo al controllo numerico: il fatto è che questi servizi stanno diventando sempre più importanti per la clientela. Perché, se torniamo ad esempio al virtual commissioning, il fatto di associare simulazione e progettazione meccanica produce risparmi di costi e di tempi, e quindi più efficienza. Pama ha compreso le opportunità offerte da MindSphere, entrando a far parte di MindSphere World Italia, l’associazione per lo sviluppo di uno standard IoT per l’industria e le infrastrutture che si pone l’obiettivo, tra gli altri, di ampliare l’ecosistema di partner – impegnati nello sviluppo di soluzioni IoT – che potranno così utilizzare le API (Application Programming Interface) rese disponibili da MindSphere, oltre che definire ampi standard che consentiranno massima” interoperabilità tra le varie attività basate su MindSphere in ambiti d’applicazione che spaziano dall’industria alle infrastrutture».