Quanta intelligenza artificiale esiste nelle pmi italiane? Poca. Secondo dati Istat si attesta al 5,3% contro il 24,3% delle grandi imprese. Le statistiche vanno però interpretate. La media non fa giustizia di quanto già oggi esiste sul mercato. Lo dimostrano i progetti e le attività che stanno portando avanti Simem, Volteco, Thema Optical, Corradini Group e Barausse, le aziende del Veneto che hanno partecipato all’incontro “Intelligenza artificiale a servizio delle pmi: use case e ambiti di sviluppo”, organizzato a Verona da Piccola Industria di Confindustria e Anitec-Assinform, l’associazione che rappresenta in Confindustria le principali imprese dell’Ict e dell’elettronica, in collaborazione con la rete dei Digital Innovation Hub.

Impianti di calcestruzzo realizzati in digital twin (Simem), algoritmi di machine learning che hanno ridotto gli sprechi di oltre il 50%, è il caso di Volteco, e occhiali on-demand venduti da avatar automatizzati con ChatGpt (Thema Optical). Da tutte queste esperienze appare evidente come l’intelligenza artificiale possa portare un contributo di competitività al settore manifatturiero. «Quello di Verona è il primo appuntamento di un roadshow che in due anni toccherà tutte le regioni italiane. L’obiettivo è sensibilizzare e informare le piccole imprese associate a Confindustria sulle opportunità offerte dall’intelligenza artificiale», afferma Marco Gay, presidente di Anitec-Assinform. Come dimostrano le use case, in Italia il tessuto manifatturiero e industriale è in grado di esprimere una carica innovativa altrettanto se non superiore a quella che si registra in altri paesi.

«Perché queste esperienze si possano estendere a una platea più ampia occorre solo creare consapevolezza delle nuove opportunità, dice Gay. Lo facciamo partendo dal territorio, dal confronto diretto e concreto con quelle realtà che hanno già sperimentato come le nuove tecnologie siano in grado di portare una conoscenza aumentata nei processi produttivi e nell’operatività aziendale». Il messaggio lanciato da Anitec-Assinform è chiaro: dobbiamo cogliere questo momento per spingere l’acceleratore sull’innovazione, per recuperare punti di produttività, rafforzare le nostre filiere industriali e restare leader industriali nel mondo. «L’intelligenza artificiale non è solo a misura di grande azienda, aggiunge Giovanni Baroni, presidente Piccola Industria di Confindustria. Può essere applicata in ogni realtà industriale, a prescindere dalla dimensione, e assicurare benefici in termini di minori costi e maggiore efficienza, contribuendo anche al raggiungimento di criteri di sostenibilità sempre più richiesti dal mercato e dagli investitori».

Intelligenza artificiale, il propellente per una conoscenza aumentata passa per il digital twin

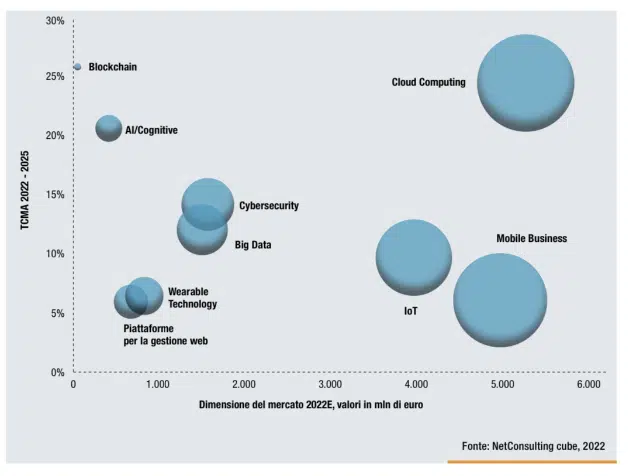

In Italia il mercato dell‘intelligenza artificiale ha raggiunto nel 2022 un volume di circa 422 milioni di euro (+21,9%) e, tra il 2022 e il 2025, è previsto che il valore possa aumentare fino a raggiungere i 700 milioni con un tasso di crescita medio annuo del 22%. «Siamo la seconda manifattura europea. Gli investimenti negli abilitatori di trasformazione digitale, come l’intelligenza artificiale, sono vitali per l’innovazione, per sostenere la resilienza delle imprese e abilitare nuovi modelli di business nonché trasformare filiere ed ecosistemi in tutti i settori, afferma Gay. Le tecnologie abilitanti la trasformazione digitale consentono alle imprese di conoscere e monitorare al meglio i processi e, allo stesso tempo, produrre prodotti evoluti e con nuove funzionalità grazie a una profonda integrazione tra fisico e digitale». E’ l’affermazione dei digital twin, rappresentazioni virtuali di un’entità o di un sistema del mondo reale. Grazie all’integrazione con l’intelligenza artificiale stanno ampliando enormemente le loro potenzialità nel mondo della manifattura, contribuendo a trasformare il modo in cui i prodotti vengono progettati, realizzati e manutenuti.

Attraverso i digital twin le aziende ricavano informazioni dettagliate sui processi produttivi e riescono ad ottenere vantaggi significativi in termini di risparmio sui costi, aumento dell’efficienza, miglioramento della qualità. Supportano le imprese anche nella scelta di percorsi e soluzioni produttive più sostenibili, permettendo di testare in anticipo vari scenari così come capire come ridurre il consumo di energia. Gemelli digitali che possono diventare la rappresentazione di sistemi di sistemi. I dati possono essere aggregati per una visione complessiva di un impianto, comprendendo tutti i componenti e relativi processi. Insomma, l’intelligenza artificiale migliora i gemelli digitali, consentendo di valutare scenari ipotetici attraverso simulazioni, acquisendo una conoscenza aumentata a supporto delle decisioni.

Impianti di calcestruzzo per la realizzazione di opere civili. Build information modeling e gemelli digitali. Il caso Simem

La veronese Simem, Società Italiana Macchine Edili Minerbe, costruisce macchine e impianti per la produzione di calcestruzzo. Un’azienda a vocazione internazionale, una multinazionale tascabile con una quota export prossima al 90% e un volume d’affari superiore ai 50 milioni di euro. Impianti in Italia, Germania, Brasile e India, fornisce soluzioni per progetti civili di medie e grandi dimensioni, gestendo tutte le fasi del progetto: dal disegno iniziale, allo sviluppo, alle integrazioni, all’installazione e al supporto tecnico durante tutta la vita del progetto. Fiore all’occhiello di Simem, il progetto realizzato nel quinquennio 2010-2015 per il raddoppio del canale di panama, dove sono stati forniti gli impianti sia sul lato Atlantico che su quello Pacifico. Altri progetti che hanno visto la partecipazione di Simem, la realizzazione dell’Eurotunnel tra Francia e Inghilterra sotto il Canale della Manica, la costruzione dell’aeroporto di Hong Kong, le Petronas towers di Kuala Lumpur, le gallerie per il Tgv in Francia e per la Tav in Italia, il traforo del monte Bianco, il Mose di Venezia, lo stadio Parc des Princes di Parigi per i Mondiali del 1998. Per avere un’idea delle dimensioni dei macchinari Simem, basti pensare che l’azienda di Minerbe è entrata nel Guinness world records per aver installato la centrale di betonaggio da cui in un solo giorno, in Etiopia, sono usciti 23.800 metri cubi di calcestruzzo necessari per erigere sul Nilo la Grand ethiopian renaissance dam, famosa come la grande diga del millennio, alta 155 metri e lunga quasi 2 chilometri. E la dimensione digitale apre nuove prospettive. «Utilizziamo soluzioni di Building Information Modeling che permettono di includere tutte le informazioni di progetto relative alla sequenza delle gettate, al tipo di materiali da impiegare, ai tempi, alle temperature e a un’infinità di altre varianti, racconta Federico Furlani, amministratore delegato di Simem. Minuto per minuto in cantiere sappiamo che cosa va fatto e come va fatto. Grazie a sensoristica Iot e automazione riusciamo poi a monitorare il funzionamento degli impianti e a sviluppare manutenzione predittiva».

Nei cinque anni che sono occorsi per aprire gli 81 chilometri del nuovo Canale di Panama, una delle più grandi commesse nella storia della Simem, è stato collaudato un sistema di controllo remoto che da Minerbe consentiva di monitorare 24 ore su 24 gli impianti assicurando una produzione non-stop. «Con il Bim si realizza una progettazione multidimensionale, in digital twin. Non solo forma geometrica. Tutti i dati acquisiti, in termini di tempistica, della distinta base di tutte le risorse che servono per realizzare un’opera, sono parte di un unicum virtuale», afferma Furlani. E’ la gestione del ciclo di vita del prodotto. Permette di fare virtual commissioning, anticipando la soluzione che verrà poi trasferita nel mondo reale ed è lo strumento che permette la gestione dell’intero progetto, garantendo un aggiornamento di tutte le variabili che influiscono sul funzionamento dell’impianto. «La sensoristica applicata alle infrastrutture civili, si pensi a una diga per una centrale idroelettrica, consente di evidenziare nel tempo possibili fessurazioni, spiega Furlani. Con opportuni algoritmi si è in grado di comprendere se il problema che si riscontra è di tipo strutturale e, nel caso, compiere i necessari interventi per mettere in sicurezza l’impianto, prevenendo incidenti. Sono soluzioni che possono essere applicate a qualsiasi tipi di edificio». Un percorso, quello avviato da Simem, supportato da continui investimenti. Tra questi quelli che hanno contribuito alla creazione di una startup: svilupperà una piattaforma digitale che permetterà di sfruttare tutto il potenziale che potrà derivare dall’acquisizione dei dati.

L’algoritmo Volteco per la riduzione degli scarti nella produzione di materiali impermeabili per l’edilizia

Società di Ponzano Veneto in provincia di Treviso, 21 milioni di fatturato, Volteco si occupa della produzione di materiali impermeabili per l’edilizia. Ha inventato Anfibia, una membrana multistrato idroreattiva che ha migliorato la capacità di impermeabilità risolvendo problemi di usura e deperimento, una delle problematiche più frequenti in questa tipologia di prodotto. «Ci sono voluti 10 anni per arrivare alla realizzazione dell’impianto produttivo che oggi dispone di tre linee di dosaggio con estrusione di tre differenti sostanze per realizzare materiali Anfibia dello spessore complessivo di 1,3 mm, afferma Andrea Guderzo, amministratore delegato di Volteco. Un processo produttivo molto complesso, le variabili del processo di estrusione sono difficili da controllare. All’inizio il 50% della produzione era scarto. Migliorare le performance non era semplice, troppi dati da analizzare». Quali le cause primarie che generavano la difettosità del materiale prodotto? Dopo vari tentativi si è deciso di provare l’intelligenza artificiale. L’algoritmo avrebbe dovuto individuare le condizioni di funzionamento ottimale dell’impianto per ridurre gli scarti, rilevando tutte le possibili e più significative correlazioni.

320 i parametri da monitorare, tra cui pressione, temperatura e velocità. Una volta mappati tutti i possibili difetti, si sono selezionati i parametri che aveva più senso monitorare e sui quali avrebbe agito l’algoritmo. Ci si è quindi accorti che la deriva di un segnale iniziava a manifestarsi nel momento in cui la pressione di una pompa diminuiva. Condizione che nel giro di qualche ora portava a una difettosità della produzione, con presenza di buchi piccoli e grandi o di tagli. «L’intelligenza artificiale è riuscita a suggerire su quale componente intervenire per prevenire un disfunzionamento dell’impianto e la conseguente difettosità di produzione, spiega Guderzo. Gli operatori sanno che a determinati segnali devono intervenire per stabilizzare l’impianto e assicurare una produzione tendenzialmente priva di scarti». Con l’intelligenza artificiale Volteco ha quindi raggiunto due obiettivi: aumento della qualità di prodotto e capacità di manutenzione predittiva. Si è in grado di capire quali sono i componenti più a rischio e, di conseguenza, fare stock di magazzino dei ricambi più richiesti. «I modelli di machine learning che controllano le varie parti dell’impianto hanno ridotto progressivamente la percentuale di difettosità, spiega Guderzo. Grazie a un apprendimento continuo l’algoritmo è diventato più intelligente, suggerendo interventi che hanno consentito di ridurre gli scarti al 25%, fino poi raggiungere una quota compresa tra l’8 e il 12%».

Thema Optical, processi biometrici e avatar in ChatGpt per produzione di occhiali on-demand

assi, pensato e progettato

esclusivamente per la produzione

di occhiali in quantità limitate ma

dall’estrema precisione

Con l’intelligenza artificiale il sogno della bellunese Thema Optical, produrre un occhiale su misura per il consumatore, è diventato realtà: un processo biometrico di scansione del viso consente di realizzare l’occhiale nella forma e nel colore voluto dal cliente. A occuparsene, come spiega il Ceo Roberto Valmassoi è il Virtual Eyewear Assistant. «Il cliente si relaziona con un avatar la cui intelligenza deriva da ChatGpt, il software che utilizza algoritmi di machine learning per la generazione di contenuti. E’ possibile scegliere la lingua e il tono di voce, adattando la soluzione ai mercati di riferimento». Un’idea che ha portato l’azienda a ripensare e rinnovare i macchinari per la produzione. Negli stabilimenti in Italia, Cina e Stati Uniti si è raggiunto l’obiettivo di produrre 100 occhiali in 100 modelli diversi nello stesso tempo in cui un macchinario tradizionale produce 100 occhiali dello stesso modello. Negli Stati Uniti il 95% della produzione è già on-demand: gli occhiali vengono realizzati soltanto dopo che sono stati venduti. Il nuovo paradigma di vendita on-demand ha inoltre consentito di creare un modulo predittivo per la gestione del magazzino.

«I dati non vengono più analizzati dalle persone ma dall’algoritmo di intelligenza artificiale, dice Valmassoi. In base a tutta una serie di variabili ci dice quando e quanto ordinare. Con questa soluzione portiamo in produzione un file realizzato con l’intelligenza artificiale. Non è più il cliente che si deve adattare al prodotto, ma è il prodotto che si adatta al cliente». Un progetto sui cui Thema ha lavorato per dieci anni. «E’ stato un impegno lungo e continuo, soprattutto nel processo formativo del management, nella crescita del personale interno e nell’acquisizione di competenze esterne, dice Valmassoi. Con questa soluzione cambia l’intero paradigma, è il cliente che controlla la produzione. Continueremo a lavorare su queste tecnologie. Offrono opportunità senza precedenti per innovare le modalità di lavoro. Siamo convinti che l’intelligenza artificiale possa essere applicata a 360 gradi nell’azienda. Siamo solo all’inizio».