Confezionamento e assemblaggio. Quanti sono i resi causati dalla mancanza di singole parti o componenti? Quale la frequenza degli errori nella sequenza di montaggio? Sulle confezioni o pezzi prodotti qual è la percentuale oggetto di reclami? A quanto ammonta il danno economico dovuto a imprecisioni degli operatori? Medio, alto? Se questi sono i problemi con cui vi confrontate può essere utile pensare a una soluzione che permetta di minimizzare gli errori. È quanto proposto da ifm electronic, la multinazionale tedesca leader mondiale nella produzione di sensori, controllori e sistemi per l’automazione, che vanta un miliardo di fatturato (circa 50 milioni il giro d’affari della country italiana) e distribuzione in tutte le aree geografiche.

La soluzione Mate (Manual Assembly Training Engineer) permette di dotare le singole postazioni di lavoro di un sistema collaborativo per eseguire la sequenza di confezionamento o assemblaggio con assoluta precisione. Il tutto senza intervenire o modificare lo stile di lavoro. Con ifm Mate, i reclami dei clienti, per via di consegne incomplete o preparazione errata degli ordini, possono essere evitati. Potremmo definire Mate come un cobot software, un sistema di visione collaborativo che previene possibili errori nel corso dell’operatività giornaliera. La filosofia che ha portato alla progettazione di Mate si richiama ai concetti di lean production: comprende tecniche di controllo e prevenzione per evitare sprechi ed errori, assicurando massima qualità e valore per il cliente finale. «In qualsiasi processo produttivo manuale c’è anche l’errore. Può presentarsi in qualsiasi momento poiché sono proprio le attività più ripetitive ad evidenziare ordinari e fisiologici margini di errore, dovuti per lo più a distrazioni. Utilizzare un sistema di controllo come Mate consente di risolvere questi problemi», spiega Dario Lucifora, product sales manager di Ifm Mate.

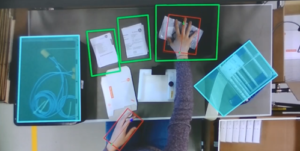

Dotato di una telecamera ottica 2D/3D, identifica le mani dell’operatore e rileva se i movimenti di picking rispettano le sequenze prefissate. Il riconoscimento della mano è basato su tecnologia di intelligenza artificiale ed è la componente chiave del sistema. L’intuizione di ifm è stata di utilizzare le mani come sensori: dalla loro movimentazione il software supervisiona la correttezza del processo. «In alcuni casi l’investimento viene ripagato in tempi brevissimi, anche in un solo mese, poiché si realizza una produttività zero difetti», afferma il manager. Per ifm, Mate è dunque l’affidabile compagno e istruttore per assemblaggi manuali semplici e complessi. L’operatore viene supportato per acquisire sicurezza in ogni singola fase di lavoro. Il che vuol dire non dover ricorrere a ulteriori sistemi di controllo della qualità poiché questa funzione è parte integrante della logica progettuale con cui è stato pensato l’assistente virtuale. La sensoristica avanzata di ifm ha dato poi vita a vere e proprie soluzioni per il controllo qualità delle linee di produzione, con sistemi dedicati a scansione bidimensionale e di superfici piane.

Precisione assoluta – zero fault – in confezionamento e imballaggio

Mate è dunque pensato per realizzare processi produttivi a prova di errore. Viene oggi venduto come configurazione stand alone, ma presto verrà potenziato in logica Industry 4.0. «Nei prossimi mesi è previsto il rilascio di funzioni aggiuntive che permetteranno di produrre report con le percentuali di errore riscontrate nell’unità di tempo. In seguito, vi sarà piena integrazione con moneo, la piattaforma di Industrial Iot di ifm, che consentirà di acquisire tutti i dati per attività di monitoraggio e analisi real time», afferma Lucifora. Il fine ultimo è la creazione di un ambiente ad alta interconnessione che generi flussi di informazione per avere un pieno controllo delle performance di produzione. Target primario di Mate sono aziende che confezionano componentistica per costruttori di macchine oem, attività che è spesso svolta manualmente senza che vi sia un sistema di supervisione.

Può essere altrettanto utile nell’assemblaggio di componenti elettronici, ma anche in settori artigianali, come nel caso di aziende che lavorano nella gioielleria, dove si devono assemblare più componenti in un ordine ben preciso. Altrettanto valido l’utilizzo di Mate per attività di formazione. Possono essere precaricati video che consentono all’operatore di apprendere le modalità di esecuzione del processo. Passaggio per passaggio la persona viene guidata nello svolgimento della sua mansione, rendendo più semplice l’apprendimento di procedure che implicano passaggi particolari, di montaggio soprattutto. Fornire istruzioni di lavoro dettagliate, abbinate alla sequenza operativa si rivela poi molto utile in quegli ambienti dove esiste un elevato turnover o dove gli ordini di lavoro cambiano frequentemente. Per il cliente questo significa non dover dedicare tempo e risorse per spiegare a un nuovo lavoratore come eseguire una determinata attività.

Imparare dai propri errori

In ifm le tecnologie che vengono proposte sul mercato nascono spesso da problemi che l’azienda stessa ha riscontrato nelle proprie fabbriche. «L’abbiamo vissuto sulla nostra pelle, dice Lucifora. Recapitare confezioni il cui contenuto non è conforme all’ordine significa perdere valore nei confronti del cliente. Al di là di sostenere i costi che riguardano restituzione e spedizione di una nuova confezione, il rischio è diventare un fornitore di secondo livello poiché l’affidabilità viene meno».

Una riflessione tanto più attuale se si guarda a quanto sta avvenendo con gli acquisti online. Quante volte nell’e-commerce il fornitore perde le cinque stelle perché nell’imballaggio non è presente l’intero numero di componenti previsto? Succede spesso. E sono disservizi che possono incidere gravemente sulla propria reputazione e far perdere clienti. «Rimborsare un acquisto comporta una perdita di redditività, e sapere che qualcuno non ha gradito il nostro prodotto può essere scoraggiante, soprattutto se crediamo molto nella qualità di quello che offriamo», afferma Lucifora

La tecnologia dell’assistente virtuale

Mate è una soluzione dotata di un monitor, una videocamera 2D/3D e un pc con preinstallato il software di sistema e di intelligenza artificiale. La superficie della postazione di lavoro da visionare può avere una dimensione di 2,7 x 1,5 metri. L’installazione è immediata: è sufficiente, infatti, collegare telecamera e pc, alimentare quest’ultimo e collegarsi a uno schermo touchscreen full Hd. Come già detto, sono le mani dell’operatore a funzionare come sensori. Muovendosi nello spazio attivano le diverse zone di picking e il software, impostato in funzione della sequenza corretta, è in grado di controllare l’esecuzione del processo di confezionamento o imballaggio. Il picking non è nell’ordine prestabilito, luce rossa; picking corretto, luce verde.

«E’ una soluzione più semplice di quanto fino ad oggi era disponibile sul mercato. E molto più efficace. Solitamente si utilizzano sensori capacitivi e ultrasuoni, c’è bisogno di usare guanti o occhiali, tutte cose che rendono più rigida e meno ergonomica l’attività dell’operatore. Mate è invece un sistema di assistenza operatore “no wearable”», afferma Lucifora. Altro fattore differenziante e competitivo, la configurabilità. «Con pochi click si riescono a cambiare le routine di lavoro, supportando al meglio la variabilità degli ordini di lavoro. Nel corso della giornata una stessa postazione di lavoro deve farsi carico di più confezionamenti o imballaggi? Nessun problema, viene selezionata la routine di lavoro predefinita e l’algoritmo supervisiona la correttezza della procedura richiesta. Sono tutte operazioni che possono essere eseguite in tutta autonomia dall’amministratore del sistema. Il software ha una sua interfaccia touch screen con menu che permette di associare il movimento delle mani secondo la sequenza di picking desiderata, scegliendo anche i colori con cui si vuole venga evidenziata la validazione».

Sensori e sistemi di visione di ifm per le linee di produzione e la robotica collaborativa

Il portafoglio di soluzioni di visione ifm per il controllo qualità delle linee di produzione si estende a Dualis e Pmd Profiler (sistemi rispettivamente dedicati a scansione bidimensionale e di superficie piane). La novità più recente è Dualis (serie O2D5), che integra una videocamera 2D in grado di eseguire contemporaneamente controllo di superfici e contorni, attività che in precedenza venivano supportate da due diversi sensori. Pmd Profiler (serie Opd) serve invece a verificare il profilo degli oggetti prodotti.

Verifica, per esempio, la corretta profondità di avvitatura delle viti o il blocco delle chiusure nella corretta posizione. Con la proiezione di una linea laser diritta, determina il profilo in altezza degli oggetti, identificando i pezzi che non corrispondono allo standard di riferimento. ifm rende inoltre disponibili chip con sensori dotati di fotocamera 3d. Progettati per essere integrati nei bracci pensili di cobot, come quelli di Universal Robot, rilevano qualsiasi oggetto, anche in movimento, rendendo possibile eseguire le attività con la massima precisione.

Ifm e l’Industrial IoT

Moneo è la piattaforma Industrial IoT che ifm rende disponibile a costruttori di macchine e utenti finali di tutti comparti di industry – Food & Beverage, Packaging, Automotive, Macchine Utensili – che sono da sempre il target di riferimento del gigante multinazionale tedesco della sensoristica. Due le attività principali per cui è stato progettato moneo: Condition Monitoring, ovvero monitoraggio della condizione di macchine e impianti e Real Time Maintenance, vale a dire analisi predittive. Le finalità e i vantaggi? Individuare in tempo utile le eventuali criticità dando modo al personale di intervenire nel modo più opportuno per risolvere i problemi che possono incidere negativamente sulla velocità e qualità della produzione. In sintesi, moneo ha la capacità di trasformare in tempo reale le informazioni raccolte nello “shop floor” per acquisire una diagnostica dettagliata sulle performance dei processi produttivi, pianificando in modo efficace ed efficiente le attività di manutenzione, riducendo i tempi di inattività e i costi di esercizio. L’obiettivo è dare informazioni e non dati. Ed il primo a trarne benefici è l’operatore di macchina, la cui missione è supervisionare l’esecuzione dei lavori