di Marco Scotti♦Le nuove frontiere della manifattura sono all’orizzonte, e le opportunità di business valgono per le aziende di ogni dimensione. L’ esempio dell’azienda produttrice di macchine utensili del gruppo Bucci Industries, e lo stato dell’arte di incentivi e formazione. Tutti temi trattati il 12 novembre nel convegno “Cantiere Manufacturing 4.0”

«Durante gli anni della crisi abbiamo perso oltre il 60% del mercato delle macchine utensili in Italia e la loro età media è passata da 10 a 13 anni, il doppio di quella tedesca. Fortunatamente, Industria 4.0, gli incentivi alla formazione e il rifinanziamento della Sabatini sono stati provvedimenti che hanno fatto molto bene. Ora però serve uno shock per riqualificare le persone e avere dipendenti che siano veramente formati per venire incontro alle esigenze della nuova manifattura. Anche perché la crisi ha falcidiato il settore e solo ora iniziamo a vedere il nostro paese tornare ai livelli che gli spettano.»

«Merito anche degli imprenditori, che hanno saputo cambiare “mindset” e hanno trovato il coraggio di affrontare le nuove sfide. Per questo, un appuntamento come il “Cantiere Manufacturing 4.0” organizzato da Business Conference Lab – che si terrà il 12 novembre prossimo a Milano – non può che essere un ottimo punto di partenza per affrontare le nuove frontiere della manifattura». Giampaolo Morandi, General Manager Iemca Bucci Industries, in un’intervista esclusiva ad Industria Italiana spiega il ruolo che la sua azienda sta avendo nel rilancio della manifattura e di come l’Italia stia, finalmente, tornando ad avere un’industria di rilievo, in grado di competere con la Germania.

Bucci Industries

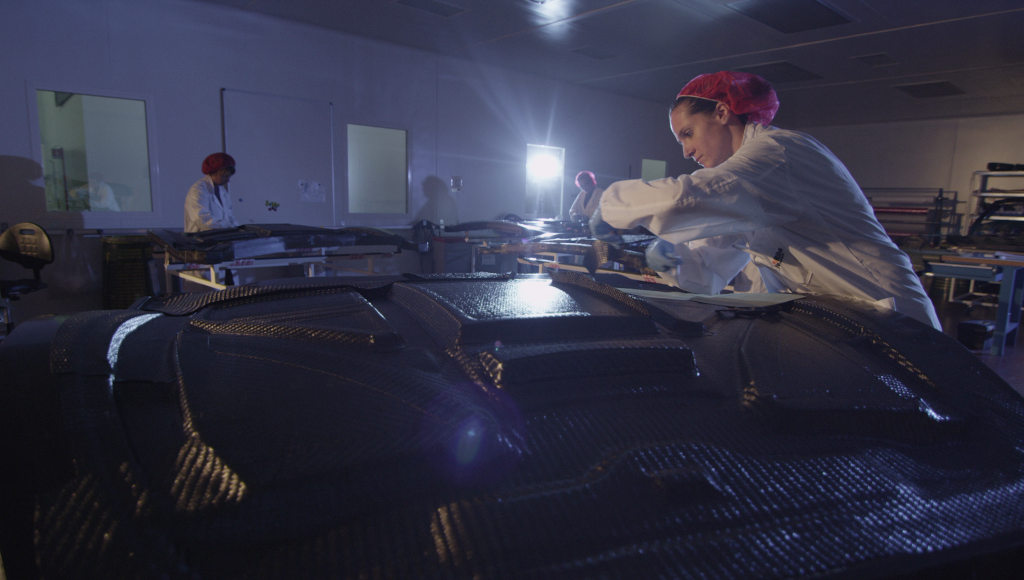

La Iemca di Faenza, guidata da Morandi, progetta e produce caricatori automatici di barre per torni. Fa parte del gruppo Bucci Industries, un “family business” del Quarto Capitalismo fondato nel 1999 da Massimo Bucci, insieme al fratello Stefano, che oggi può contare su cinque diverse branch: la Riba Composites, che ha saputo espandersi anche ai settori dell’automobile e dell’aeronautica e che oggi fornisce i propri componenti a brand del lusso automotive come Ferrari, Lamborghini, Porsche e Maserati. La Riba, inoltre, anche grazie al supporto di Fraunhofer Institute for Chemical Technology e insieme ad altri partner (l’Università di Bologna e la Apptech srl), ha vinto un bando Europeo (“Carim”, nel contesto di “Horizon 2020”) per la progettazione e realizzazione di un cerchio in fibra di carbonio per automobili. Una ruota dal 30 al 50% più leggera di una in metallo, e con eccellenti prestazioni meccaniche, su cui sono stati investiti circa 5 milioni di euro.

Oltre alla Riba, fanno parte del gruppo anche la Giuliani di Faenza, che si occupa di macchine utensili speciali per il settore serraturiero, dell’automotive, della oleodinamica/pneumatica e della meccanica; la Sinteco Robotics di Longarone (Belluno), azienda con un robusto know how sia nella progettazione e produzione di linee automatizzate per assemblaggi che nelle soluzioni per la gestione delle dose unitarie negli ospedali; e infine la Vire di Faenza, che si occupa di sistemi robotizzati per il packaging. Oggi la Bucci Industries fattura circa 165 milioni di euro, in crescita di quasi il 20% rispetto all’anno precedente.

Iemca

La Iemca, in particolare, è la cartina al tornasole di come la manifattura si sta evolvendo e di come il comparto delle macchine utensili per l’industria abbia subito un profondo mutamento con il combinato disposto tra la crisi, iniziata alla fine del 2007 per il nostro paese, e le nuove tecnologie. «La quarta rivoluzione industriale – ci spiega Morandi – ha prodotto un significativo abbattimento dei costi. Fino a qualche tempo fa, non è che le tecnologie non ci fossero, è che erano destinate a pochi “colossi” che potevano permettersele. Questo scenario è durato una ventina d’anni, poi, progressivamente, i prezzi si sono abbassati.»

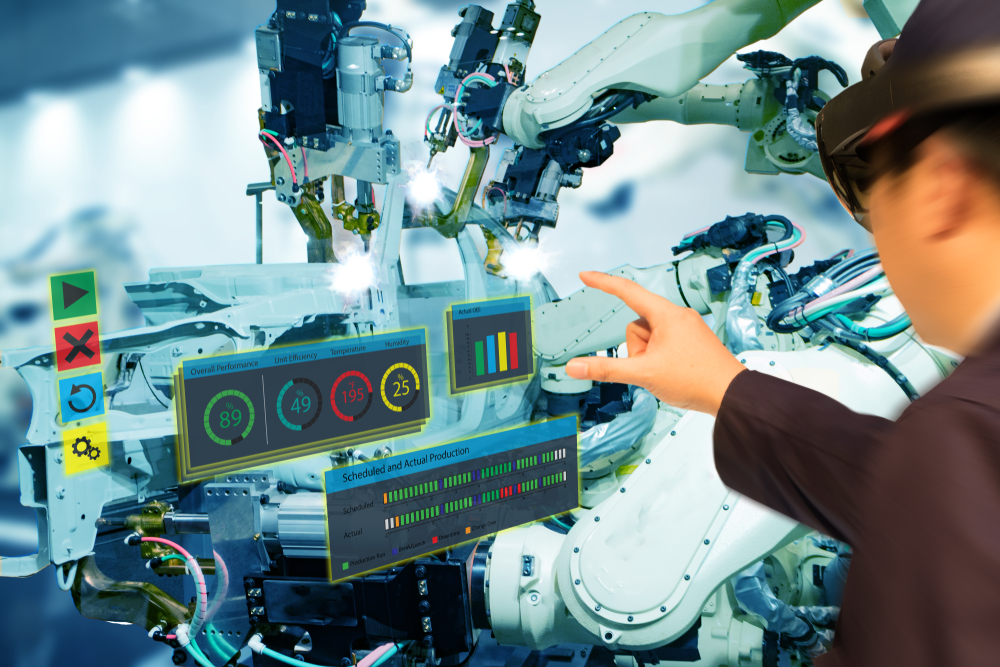

«Noi oggi continuiamo a essere produttori di automazione e offriamo un reale impatto sul lavoro in virtù delle nuove tecnologi ; grazie all’Internet of Things, che consente di gestire apparati anche molto complessi con costi contenuti, oggi possiamo mettere sul mercato dei macchinari che partono da 26.000 euro, una cifra decisamente contenuta rispetto a quanto si era abituati a pagare in un passato neanche troppo remoto. Stiamo sviluppando delle tecnologie che permettano di aumentare la produttività del sistema nel suo complesso: facciamo accessori e sistemi di alimentazione per altre macchine e vogliamo che la macchina produca al massimo delle proprie possibilità, e questo si ottiene attraverso due strade: grande produttività unitaria e macchine affidabili che, in caso di malfunzionamento avvertano di quanto sta succedendo anche nei momenti non presidiati».

La macchina che non sbaglia mai

Proprio il momento “non presidiato”, ovvero quando l’uomo non è fisicamente presente durante le fasi di operatività delle macchine, è diventato di vitale importanza per le aziende che chiedono, di conseguenza, apparecchiature capaci non solo di minimizzare errori e malfunzionamenti, ma di avvertire in tempi rapidissimi che c’è qualcosa che non sta funzionando correttamente. «Il non presidiato – prosegue il General Manager di Iemca – è vitale per la manifattura. Per questo noi stiamo implementando la manutenzione predittiva attraverso il monitoraggio dei dati e dei parametri fisici di alcune componenti critiche e, quando vediamo che questi indicatori deviano dai parametri prefissati, abbiamo immediatamente un’allerta perché potremmo trovarci di fronte a un possibile guasto. Inoltre, con le nostre soluzioni preveniamo anche eventuali disattenzioni da parte degli operatori. I nostri macchinari hanno un magazzino che va alimentato, ma se il lavoratore si dimentica di farlo, il sistema si ferma. Attraverso le tecnologie che stiamo implementando, invece, possiamo impedire che questo avvenga: siamo in grado di collegare dei lotti di produzione al consumo di materiali e verificare quanto materiale viene impiegato per evadere ciascun lotto».

Per quanto riguarda i clienti a cui Iemca si rivolge, principalmente Pmi e imprese artigiane che hanno utilizzato gli incentivi per ringiovanire il parco macchine, Morandi ribadisce l’importanza di offrire prodotti in grado di «automatizzare fasi di processo che oggi non lo sono e, in questo modo, consentire alle aziende nostre clienti di fare un salto di qualità nello scenario competitivo globale. Un nostro cliente ci diceva che aveva problemi a stare nell’automotive perché uno dei player più grandi chiedeva la garanzia scritta che le sue macchine non si sarebbero bloccate.»

«Fino a qualche tempo fa, il nostro cliente non poteva dare una precisa assicurazione che non sarebbe successo niente, ma oggi, grazie alle nuove tecnologie, alla manutenzione predittiva, agli allarmi automatici che scattano in piena notte e a tutta una serie di agevolazioni che possiamo offrire, il nostro cliente può dare precise garanzie. Non è un passaggio banale: chi dispone di questi strumenti può rivolgersi al comparto dell’automotive garantendo che i suoi macchinari non si fermano. Oggi noi non siamo più percepiti come un’azienda manifatturiera, ma come una di servizi, perché siamo degli agevolatori di business e perché offriamo ai nostri clienti una serie di tool che consente loro di ampliare le loro prospettive e garantire un’offerta più variegata ai loro interlocutori».

La crisi della manifattura

Eppure la manifattura, che rimane uno dei cardini dell’economia italiana, è stata vittima di una crisi drammatica, che solo negli ultimi anni ha iniziato a ridurre il proprio impatto. «Nei sei anni di recessione – ricorda Morandi – abbiamo perso il 60% del volume nella vendita delle macchine utensili. Ucimu aveva lanciato il grido d’allarme che ha poi portato alla creazione degli incentivi al settore. Oggi finalmente assistiamo a un rinnovamento significativo che ci ha permesso di metterci alla testa del mondo occidentale: una diffusione di macchinari di nuova generazione così massiccia non si è vista in nessun altro paese. Ma ricordiamo che, durante gli anni di crisi, l’età media delle macchine utensili è passato da 10 a 13 anni, che è circa il doppio di quella che si regista in Germania. Oggi stiamo colmando il gap accumulato, ma la strada è ancora lunga e gli incentivi devono essere confermati».

Gli incentivi al settore

Proprio gli incentivi, di cui si continua a discutere, sono stati uno dei motivi per cui l’Italia è riuscire a rialzare la testa. Gli sgravi fino al 250% – che, secondo gli ultimi piani del governo, dovrebbero essere confermati salvo poi calare progressivamente – hanno consentito agli imprenditori di avere una liquidità da impiegare nel rinnovamento del parco macchine. «Ci sono stati tanti provvedimenti, da Industria 4.0 al rinnovamento della Ucimu, che hanno permesso di ridare vigore alla manifattura. E a chi teme che si possa creare una situazione analoga a quella che si è verificata nelle rinnovabili, con una dinamica “drogata” dagli incentivi e che poi è crollata quando questi sono stati interrotti, mi sento di dire che non ci troviamo in una situazione di sovrainvestimento.»

«Dopo anni di difficoltà stiamo finalmente riuscendo a rilanciare la manifattura, interrompere gli incentivi bruscamente sarebbe un clamoroso autogol. Per questo ritengo che si debba immaginare un momento di raccordo, in cui si passi da un sistema di incentivi a investimenti in conto capitale in forma stabile e sostenibile. E bisogna far capire agli imprenditori che acquistare nuove macchine utensili è un vantaggio: prima si comprano, maggiore sarà il contributo che potranno ricevere. Poi per carità, ci sono anche soggetti di grandi dimensioni che hanno continuato a crescere perfino senza incentivi. Ma la norma è che le imprese italiane possono tornare a marciare solo se sostenute dal governo».

Il ruolo dell’imprenditoria

In questi ultimi sei anni le imprese che hanno chiuso sono state decine di migliaia. Ma molti altri imprenditori, soprattutto quelli che hanno compreso in tempo l’importanza della digital transformation, sono perfino riusciti a ritornare a livelli superiori a quelli precedenti alla grande recessione. Questo perché hanno saputo leggere le dinamiche che si stavano creando, avvantaggiandosene. «Gli imprenditori italiani – continua Morandi – hanno saputo reagire molto bene, anche se sicuramente c’è stata molta selezione, che ha fatto in modo che emergessero i soggetti che avevano più idee e più capacità di competere. Hanno vinto quelli che hanno saputo abbandonare la filosofia del basso prezzo in favore della qualità. E questa è sicuramente la strada giusta da perseguire. Quello che serve agli imprenditori, oggi, è la capacità di immaginare nuovi modi di lavorare, nuovi modi di fare manifattura, che non sarà la replica di quanto è successo nei decenni passati».

La formazione e i timori dei lavoratori

Un altro passaggio fondamentale di questo momento disruptive è rappresentato dai lavoratori, che si trovano di fronte alla necessità di riqualificare le proprie competenze in un’ottica completamente diversa. Gli operai specializzati oggi non possono prescindere dalle conoscenze delle tecnologie all’avanguardia. Ma molti iniziano a temere che la progressiva automazione dei processi produttivi possa portare a una riduzione, anche drastica, dei posti di lavoro nell’industria. Morandi non è però così pessimista. «È evidente che le aziende dovranno riqualificare anche le persone. Partivamo da una situazione difficile, ed era quindi necessario uno shock importante dal punto di vista tecnologico. Grazie a questo passaggio, le imprese hanno colmato il gap con i soggetti più avanzati e oggi riescono ad accaparrarsi più commesse di prima. Dunque, almeno sulla carta, il lavoro non dovrebbe mancare. È però naturale che una maggiore automazione porti a timori, diffusi, dell’espulsione della forza lavoro dal settore produttivo.»

«A livello sistemico, in effetti, il rischio c’è e, come tutti i cambiamenti, farà vinti e vincitori. Nel lungo periodo, però, sono certo che si creeranno maggiori posti di lavoro, dal momento che saranno richieste nuove competenze che oggi neanche immaginiamo. Sia per chi produce automazione, sia per chi la utilizza sarà quindi necessario qualificare le risorse umane in maniera diversa. Ma poi, la mia visione è ancora più netta: se oggi la manifattura 4.0 è alla disperata ricerca di personale che, salvo rare eccezioni, non riesce a trovare, penso che un efficientamento dei processi, e quindi una diminuzione dei posti di lavoro necessari, non possa che portare un beneficio alle imprese che si troveranno a ottimizzare le risorse che già hanno senza dover cercare assiduamente qualcuno che svolga determinate mansioni. Lo potrà fare la macchina, ma questo non significa uno scenario fantascientifico, ma semplicemente una migliore allocazione delle risorse. Dal canto mio, comunque, sto cercando di evangelizzare i miei clienti per fare loro capire l’importanza di un cambiamento che avverrà a velocità crescente».

[boxinizio]

Il convegno del 12 novembre

Al Centro Svizzero di Milano, in Via Palestro 2, si terrà il prossimo 12 novembre una nuova tappa del Cantiere di Lavoro “Cantiere Manufacturing 4.0” .Un appuntamento che pone l’attenzione sulle strategie di conversione dell’Industria verso un percorso 4.0. Sarà un’occasione di aggiornamento, approfondimento e condivisione sui work in progress in ambito di implementazione delle advanced manufacturing strategies e di ridisegno delle Operation; un confronto in ottica di benchmarking sulle roadmap dalle aziende che hanno già intrapreso la strada del 4.0 per ragionare insieme come coglierne al massimo le potenzialità in ottica di vantaggio competitivo; uno “spazio” di networking con colleghi che parlano lo stesso “linguaggio” e che sono alle prese con le medesime sfide. Industria Italiana sarà media partner dell’evento.

[boxfine]