di Ermanno Rondi ♦ Fabbrica 4.0 non è solo tecnologia, ma rappresenta lo sforzo di sintesi di un nuovo modello organizzativo, una miscela che deve amalgamare un mercato “liquido” con processi “solidi” e conoscenza in continuo divenire. La filosofia Lean sposa bene questi concetti, ma necessita di velocità ed automatismi che solo con la digitalizzazione delle fabbriche si possono raggiungere.

Una Lean Production digitalizzata e con tecnologie 4.0 lungo i processi consente di implementare gradualmente il cambiamento necessario crescendo una nuova cultura di fabbrica in cui il “saper fare” tipico delle nostre PMI viene valorizzato dal digitale. Ecco Una road map a portata di tutte le imprese per interpretare correttamente la via Italiana ad Industry 4.0.

Velocità e flessibilità

Gli elementi che caratterizzano questo periodo economico e sociale sono velocità e flessibilità da cui nasce una forte complessità nella gestione dei processi produttivi e distributivi. Nonostante gli stimoli che vengono dai concetti di Fabbrica intelligente rimane difficile superare il modello Tayloristico della produzione su cui le imprese si sono formate ed evolute. Invece il modello organizzativo di un’impresa manifatturiera nell’era dell’innovazione tecnologica è sempre più orientato ad una gestione per flussi e non più per lavorazioni omogenee, i reparti. Questo cambio di paradigma è tirato dal mercato, con un consumatore sempre più “individuo” e protagonista nelle scelte, tanto da condizionare sia il retail spingendolo verso l’omnicanalità che la manifattura costringendola a logiche pull realizzabili grazie alle tecnologie 4.0.

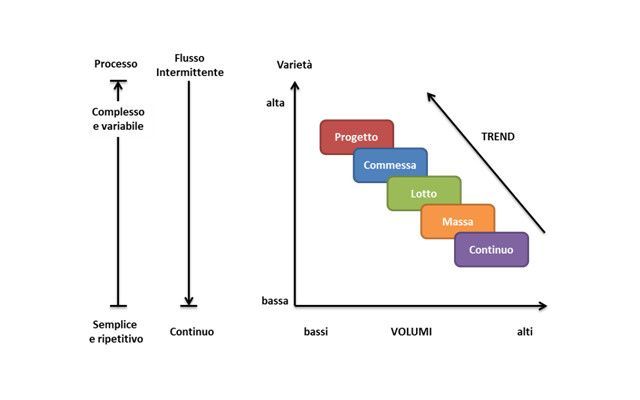

La figura 1 sintetizza le sfide che il manifatturiero deve affrontare. Una produzione caratterizzata da:

• bassi volumi

• alta varietà (personalizzazione)

• flussi intermittenti

• processi complessi e variabili

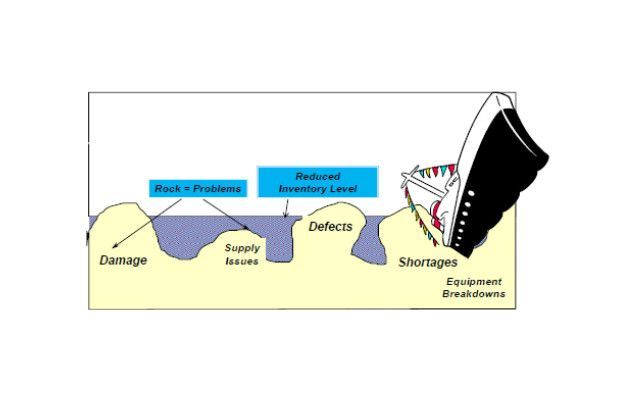

Abbandonare modelli di produzione a volume dove il marker di riferimento è il minimo costo realizzativo non è semplice e spesso il primo passo è cercare di conservare queste logiche push che tanti risultati hanno portato nel passato cercando di ottenere velocità e flessibilità aumentando i magazzini: lo stock garantisce risposte rapide agli ordini. Il risultato è un alto tasso di obsolescenza, considerata la richiesta continua di innovazione di prodotto, e tensione finanziaria; la reazione è usualmente un progetto di riduzione scorte che spesso provoca effetti disastrosi.

Figura 2. Solo riduzione scorte

Figura 2. Solo riduzione scorte

Se non si opera simultaneamente su tutti i fattori che concorrono all’obiettivo velocità e flessibilità, l’obiettivo “riduzione scorte” rischia di affondare il processo produttivo o distributivo creando un guaio ben maggiore. In questo scenario utilizzare strumenti e modelli del passato per organizzare una produzione on demand è sbagliato e rischia di aumentare la complessità del sistema e creare fratture nel processo.

Il consumatore padrone assoluto delle sue scelte

Il sistema manifatturiero ha sviluppato, a partire dal modello Fordista, concetti operativi avendo come background l’ottimizzazione di un flusso che va dalle materie prime al prodotto finito. La logica sottesa, che ha dato risultati importanti nell’ultimo secolo, è di tipo push: l’impresa pensa un prodotto e lo spinge verso il retail che lo distribuisce. Le varianti, scelte di colori o di accessori, erano la risposta ai cambiamenti avvenuti nei vari stadi di consumo che progressivamente privilegiavano elementi distintivi e personalizzati, ma che non intaccavano il modello base di riferimento. Ciò che si sta delineando, in modo sempre più marcato, nel mercato è un rovesciamento del fronte. Il consumatore diventa padrone assoluto delle sue scelte complice il web dove in qualsiasi momento è possibile confrontare caratteristiche e prezzi generando maggiore conoscenza, condividendo esperienze e consentendo scelte molto personalizzate sfruttando l’enorme varietà di offerta.

In questo contesto produrre solo sulla base di previsioni, errate per natura, comporta un rischio crescente di alti livelli di invenduto ed obsolescenza, a cui concorre anche la sete di novità e di innovazione che caratterizza il mercato di oggi, tanto che spesso è il nuovo più l’adatto a determinare la scelta. Cercare di introdurre nel processo produttivo questi nuovi paradigmi senza cambiarne la logica significa affrontare livelli di complessità non compatibili con le strutture, illudendosi che cercando sistemi sempre più sofisticati per fare previsione della domanda ed implementando sofisticati algoritmi di pianificazione si possa risolvere il problema. In realtà si ottengono solo forti dispendi di energie che si rivelano nel tempo non essere la strada giusta e portano a scoprire delle verità molto semplici: la previsione è sempre sbagliata; più largo è l’orizzonte e più alto è l’errore; più si disaggrega nella stima e meno si è precisi. In questo contesto anche i sistemi MRP devono essere ricollocati nel contesto del modello informatico/organizzativo; sono dei buoni data base ed ottimi processori di transazioni, ma non sono efficaci pianificatori in uno scenario così variabile.

Digital Lean 4.0

Il pensiero Lean può aiutare a trovare nuove strade per delineare il modello di Fabbrica del futuro. La nuova proposta, che presenta aspetti tecnico/culturali, si basa su un concetto che potremmo definire Digital Lean 4.0 essendo una integrazione tra logiche Lean interpretate con tecnologie 4.0, avendo come riferimento un processo produttivo che parte dal cliente e non dalle materie prime. Una vera rivoluzione copernicana e come tale una sfida prima di tutto culturale: convincersi che il modello a cui siamo stati formati ed abituati è da cambiare.

Cambiare non significa solo modificare le procedure con cui si produce, ma anche i sistemi di contabilità industriale e i KPI con cui vengono valutate le prestazioni della manifattura. Un esempio semplice, ma efficace, è la valutazione della bontà di un processo produttivo legato al miglioramento del costo del singolo prodotto; si scopre che è ottenuto alzando i volumi di prodotto e di conseguenza lo stock in magazzino. Al contrario il marketing muove rapidamente anche solo il packaging o l’etichetta per renderlo più attrattivo, ma provocando con queste normali variazioni obsolescenza di prodotto e campagne di svendita.

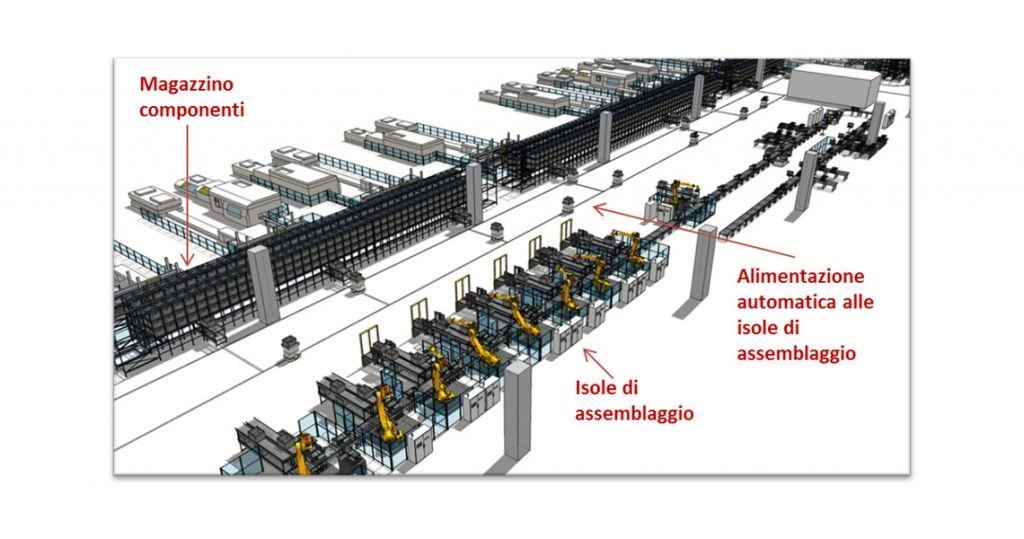

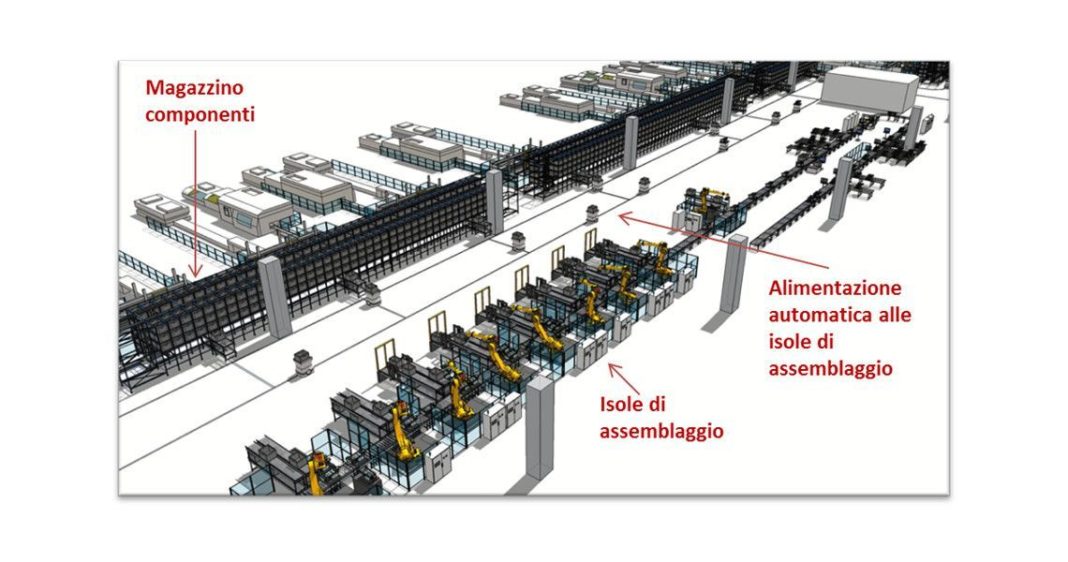

Figura 3. Digital Lean Manufacturing

La figura 3 descrive un ciclo manifatturiero basato su un modello Pull a flussi dove ogni area opera “tirata” dalle attività a valle, ma in modo sincrono grazie alle tecnologie che tengono sotto controllo in tempo reale l’operatività.

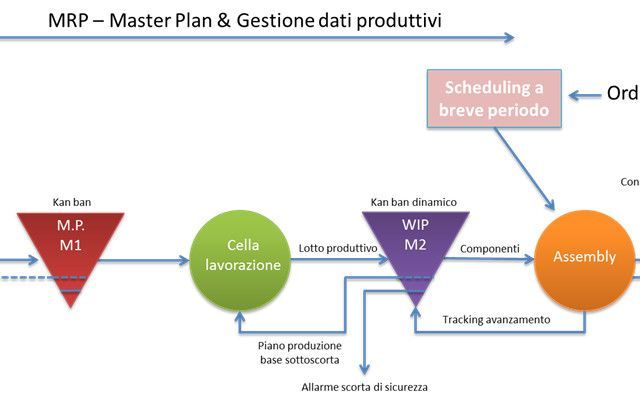

La logica del modello è la seguente:

• gli ordini clienti sono inseriti nel MRP per controllo ed aggregazione della distinta base

• si procede ad una schedulazione (breve periodo 2÷3 giorni) dell’operazione finale (es. assemblaggio) che realizza il prodotto voluto

• sulla base del piano, della distinta base e dell’avanzamento produzione vengono alimentati i componenti necessari in modo da garantire un flusso teso e sincronizzato tra magazzino WIP ed assemblaggio

• il magazzino componenti (WIP) è gestito con logica Kanban dinamico a due livelli: sottoscorta e scorta di sicurezza. Il primo invia un segnale di attenzione ( warning ) alla lavorazione a monte affinché produca la quantità richiesta ed il secondo genera un alarm per aver raggiunto il minimo di sicurezza, segnala quindi una priorità. Il livello di sottoscorta è calcolato dinamicamente in funzione del trend produttivo

• la lavorazione a monte opera anche in questo caso una pianificazione di breve periodo in funzione delle segnalazioni di warning ricevute ed avrà come obiettivo la produzione del componente atteso in una quantità definita con quantità calcolate sui consumi, ma anche con logiche di lotto economico più vicino al valore atteso, che, sfruttando la flessibilità delle nuove tecnologie, dovrà essere il più contenuto possibile per rendere il sistema flessibile. Il magazzino WIP misurerà i Lead time reali tra il momento di segnalazione “warning” ed il carico effettivo del nuovo lotto

• il processo si ripete nelle celle operative a monte secondo il numero di lavorazioni necessarie. Il ciclo può coinvolgere anche fornitori esterni invece che lavorazioni interne sfruttando la stessa logica

Il modello è realizzabile solo con una digitalizzazione diffusa della Fabbrica e con deleghe ai responsabili di area a cui competono le scelte operative e la formazione dei piani di lavoro. L’orchestrazione del sistema richiede la costruzione di un complesso di regole che dovranno essere rispettate ed il budget aziendale è gestito da un sistema MRP che però lavora per macro aggregati, produce il master plan e controlla la coerenza delle singole transizioni e dei dati utilizzati, ma tutti i processi operativi sono flessibili, autonomi e tirati dal mercato.

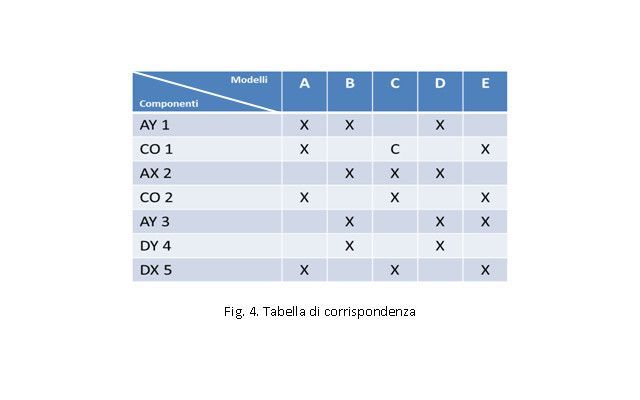

Un effetto di questo modello operativo è anche l’esigenza di una reingegnerizzazione dei prodotti operando per ampliare il più possibile la gamma di referenze/varianti a fronte di componenti/ semilavorati comuni.La tabella di corrispondenza di fig. 4 è un esempio di ingegnerizzazione di prodotti che sfruttano semilavorati comuni in modo da ottimizzare la componentistica a valle.

Il cruscotto Kanban interattivo

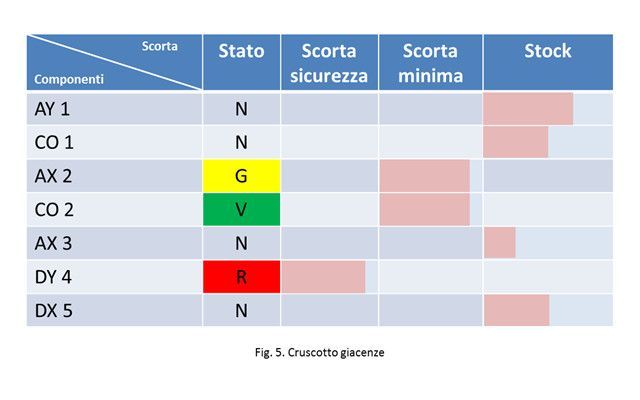

Su questa base si costruisce il cruscotto Kanban interattivo di fig. 5 in cui ogni qualvolta lo stock scende sotto il livello di scorta minima si segnala alla cella operativa interessata l’esigenza di produrre una quantità X definita dal sistema delle regole e potenzialmente variabile in funzione dei consumi. Sul cruscotto compare nella casella stato la segnalazione di sottoscorta (G/giallo) e la segnalazione (V/verde) al momento della presa in carico della cella. Se i tempi di risposta non ripristinano lo stock nello spazio temporale previsto viene dato un (R/alert) di raggiunta scorta di sicurezza. Il carico in magazzino del nuovo lotto ripristina lo stato (N/normal).

Il modello Digital Lean 4.0 descritto non può che essere implementato gradualmente e richiede anche profondi cambiamenti nell’organizzazione del lavoro e nelle deleghe operative; non è possibile ottenere risultati in un ambiente gerarchico/funzionale, ma occorre arrivare ad una organizzazione collaborativa (social organization) affinché i vari attori siano connessi e perseguano lo stesso obiettivo. Lo stesso layout di Fabbrica cambierà nel tempo secondo una logica di learning by doing dove a mano a mano prende corpo la gestione a flussi, si spezzano i concetti di reparto e si tende a disaggregare le lavorazioni per renderle più flessibili.Una sfida che porta a raggiungere gli obiettivi di velocità, flessibilità e personalizzazione che chiede, in modo sempre più spinto, il mercato.

L’esperienza di Incas

Incas ha intrapreso la strada dello studio di questo modello da alcuni anni con il concorso del Politecnico di Milano pilotato dal Prof. Marco Garetti, figura eccellente scomparsa prematuramente, ed attraverso un progetto europeo denominato Escop. Grazie ad esperienze pilota in PMI di diversi settori industriali sono stati messi a punto modelli implementativi raggiungendo risultati importanti quali: riduzione dei tempi di attraversamento da 20 a 3/5 giorni, riduzione del livello di scorte anche del 30%, scelte di servizio al cliente (quantità minime, caratteristiche tecniche ottenute in co-design, packaging ed etichette personalizzate) che hanno consentito a queste imprese di crescere anche in tempi di crisi. In sintesi il modello ha una visione logistica del processo manifatturiero ed interpreta il nuovo paradigma di Industria 4.0 per gradi con risultati raggiungibili in tempi brevi. La bontà del modello è certificata anche da esperienze in grandi aziende operanti nel settore automotive in regime di world class manufacturing.

Una produzione di alto artigianato industriale su misura

In conclusione l’insieme di logiche di lean production unite a strumenti software semplici, ma efficaci a rendere digitalizzato il flusso produttivo, consente di rispondere alla richiesta di velocità, personalizzazione e servizio del mercato. Un percorso in cui lo sforzo maggiore sarà l’ingegnerizzazione di prodotti e processi legata alla chiara visione del modello organizzativo, ma in cui si possono modulare tempi e livelli di investimento per costruire una manifattura “tirata” dagli ordini e con un alto livello di adattabilità e resilienza. Una produzione di alto artigianato industriale su misura. I risultati si misureranno in velocità di risposta alle richieste del mercato, pochi giorni per evadere ordini personalizzati, basse scorte che si adattano automaticamente ai flussi produttivi, coinvolgimento attivo dei responsabili di area/funzione, organizzazione basata su responsabilità distribuite, ma che semplifica la complessità che nasce dall’ambiente esterno: variabile, incerto, complesso, ambiguo.