di Marco de’ Francesco ♦ Viaggio nell’ innovazione a quattro ruote della scuderia di Faenza, dove il presente dei bolidi su pista apre la strada al futuro dell’ industria manifatturiera. Tutti i segreti di quello che è un vero e proprio laboratorio di ricerca e sviluppo a livello industriale e i traguardi di un business che usa i dati per migliorare la performance. In collaborazione con Hpe

Non esiste al mondo un ambiente in cui l’innovazione corra veloce come nella Formula 1. Il circo dei bolidi a 300 km/h è costituito da laboratori di ricerca, in parte stabili e in parte ambulanti, che realizzano un miglioramento continuo dei mezzi a disposizione dei team. Il mondo dell’avanguardia continua, che ha effetti sulla vita di tutti.

Si pensi alla fibra di carbonio. Era già stata inventata, ma solo dopo la sua apparizione in Formula 1, nel 1981, la fibra è diventata un materiale quasi comune. Oggi la utilizziamo per tutto: dalla racchetta da tennis all’arco del violino. Era prevedibile, in un contesto simile, l’entrata in scena del digitale. Tutti i mezzi dell’Industry 4.0 sono al lavoro. La produzione è automatizzata. L’Iot e il Cloud consentono l’analisi di miliardi di dati. All’aerodinamica, invece, ci pensano innovativi elaboratori in serie, che risolvono equazioni matematiche di enorme complessità. E poi le stampanti 3D, e tanto altro.

Un team come la Toro Rosso di Faenza (Ravenna) è una concentrato di tutte le attività che in breve tempo costituiranno l’azienda manifatturiera tipo nei paesi avanzati. Ne parliamo con il cesenate Raffaele Boschetti, Responsabile dell’Innovazione e dei Sistemi Informativi della Scuderia Toro Rosso. Boschetti, dopo il liceo scientifico, ha studiato ingegneria informatica all’Università di Bologna. Prima di approdare in Toro Rosso, ha lavorato in Ferrari.

Toro Rosso: una lunga tradizione su pista

La scuderia ha sede a Faenza, erede della Minardi dopo l’acquisto da parte dell’azienda austriaca Red Bull, con l’ esordio nella stagione 2006. Nel team, il manager neozelandese Graham Watson (già primi meccanico della squadra di gara Benetton nel 1998, meccanico di gara della B.A.R. Honda nel 2001, responsabile dei rapporti con l’ingegneria con la Honda nel 2004 e con la Brawn nel 2009; Ndr), il direttore tecnico inglese James Key (che aveva già ricoperto lo stesso ruolo dal 2010 al 2012 con la Sauber; Ndr) e il team principal Franz Tost (già direttore delle operazioni in pista del programma Formula 1 della BMW; Ndr). «Sotto il controllo del direttore tecnico Key – dice Boschetti a Industria Italiana – ci sono gli ingegneri che disegnano con il CAD, l’area aerodinamica, elettronica, i compositi, la qualità, i Sistemi Informativi e altro. Resta fuori la parte più legata alla produzione, quella relativa alle lavorazioni meccaniche con il tornio, macchine a 3 e 5 assi, la stampa 3D, la lavorazione della fibra di carbonio e il comparto acquisti».

La macchina, il modello STR12, un mezzo di colore blu scuro (ma quasi elettrico, ora) con scritte bianche e dettagli in rosso, è realizzata in casa; solo il motore si fa altrove. Anche a causa delle consistenti spese in tecnologia, partecipare ad un Campionato mondiale di Formula 1 è molto costoso. «E Toro Rosso non ha un fatturato, quanto piuttosto dei ricavi: le entrate dipendono dagli sponsor, dai diritti televisivi, contributi FIA e soprattutto dalla casa madre austriaca Red Bull GMBH».

Co-fondatore della nota casa produttrice di energy drink Red Bull di cui detiene il 49% delle azioni. Red Bull Racing ha sede a Milton Keynes, nel Buckinghamshire (Regno Unito). Si è aggiudicato per quattro anni consecutivi (2010, 2011, 2012 e 2013) il campionato costruttori e il campionato piloti con il pilota Sebastian Vettel. «Il team Toro Rosso è composto da oltre 400 addetti (per una buona metà ingegneri meccanici, aerodinamici, elettronici e informatici; Ndr) – chiarisce Boschetti – di cui un centinaio a Bicester, nei pressi di Milton Keynes. Dove ha sede la galleria del vento e ci si occupa del concept e dell’aerodinamica della vettura. Il numero non è fisso, perché ci sono momenti dell’anno in cui lo sviluppo della vettura è più intenso e allora Toro Rosso si avvale di consulenti che lavorano nel campo del design vettura».

Le monoposto

L’anno scorso la Toro Rosso ha ottenuto buoni risultati. Con 63 punti nel campionato costruttori, il team di Faenza si è piazzato al settimo posto. La monoposto, la STR11 con motore Ferrari 060-2015, ha dato buone soddisfazioni ai piloti: lo spagnolo Carlos Sainz e il belga-olandese Max Verstappen, sostituito dal russo Daniil Kvyat a partire dal GP di Spagna. La vettura 2017, la STR12 appunto, è, come da regolamento, larga due metri e alta 950cm, con telaio monoscocca in materiale composito, cambio a otto marce sequenziali, pneumatici Pirelli, sospensioni in fibra di carbonio, ammortizzatori a barra di torsione, barre antirollio, freni Brembo e motore Renault il quale non può consumare più di 100 kg di carburante durante la gara. Quanto alle ali, quella anteriore è di 1,6 metri, quella posteriore di 0,95 metri. I piloti sono sempre Sainz e Kvyat.

Il Piloti Toro Rosso

Carlos Sainz Vázquez de Castro, meglio conosciuto come Carlos Sainz, è nato a Madrid, il 1º settembre 1994, ed è il figlio del grande pilota di rally Carlos Sainz Cenamor due volte campione del mondo (1990 e 1992) e vincitore del Rally Dakar nel 2010. Il figlio ha fatto registrare, come miglior risultato finale, il 12esimo posto nella Classifica Piloti del 2016, con 46 punti totali. Quest’anno ne ha finora totalizzati 36. Nonostante i buoni risultati iniziali (sesto posto a Monaco, settimo in Cina e in Spagna) quattro ritiri durante le gare hanno inciso negativamente sul conteggio parziale. In carriera (dati aggiornati al GP di Monza 2017 ) ha disputato 53 Gran Premi ottenendo 100 punti.

Quanto a Daniil Kvyat, nato a Ufa, la capitale della Repubblica di Baschiria, in Russia, il 26 aprile 1994 e già vincitore della GP3 Series 2013, è attivo in Formula 1 dal 2014 con Toro Rosso (nel 2014 e dal 2016) e Red Bull Racing (nel 2015-2016). In Formula 1 ha collezionato 74 presenze (70 i Gran Premi iniziati) conquistando due podi, 132 punti e un giro veloce. L’anno in cui si è piazzato meglio è stato il 2015: settimo. Quest’anno le cose non stanno girando per il meglio: ha accumulato un bottino piuttosto esiguo, 4 punti. Ma il talento non manca. A quanto se ne sa, Kvjat vive a Montecarlo. Parla fluentemente quattro lingue: inglese, spagnolo, italiano e russo. «In sostanza – afferma Boschetti – il team è diviso in due squadre di ingegneri e di meccanici che curano ognuno un pilota e una macchina». Peraltro «il team – continua Boschetti – ha tra gli obiettivi quello di trovare e formare nuovi talenti. È di fatto uno degli obiettivi della nostra squadra: far crescere i campioni del futuro, come è già accaduto con Vettel, Daniel Ricciardo e altri».

Il laboratorio tecnologico della Formula 1

Si diceva dell’importanza della tecnologia per la Formula 1, e della Formula 1 per la tecnologia. «Il fatto – afferma Boschetti – è che la Formula 1 non è solo uno sport; è anzi un laboratorio di ricerca e sviluppo a livello industriale. Ogni giorno, grazie all’utilizzo di tecnologie avanzate e a seguito di sforzi nell’innovazione, si acquisiscono nuove conoscenze. In una sintesi approssimativa, al fine di ottenere le migliori prestazioni, si passa dall’idea, e quindi dal concept diretto ad applicare questa o quella innovazione all’autovettura, alla simulazione, con centinaia di server collegati tra di loro. Sistemi in funzione 24 ore al giorno tutto l’anno, e questo per ottenere una risposta relativa, per esempio, alla deportanza o alla resistenza dell’aria.

Poi c’è la galleria del vento, che agisce su un modello in scala (60% del veicolo reale, come da regolamento FIA ). Poi si tratta di disegnare e realizzare lo stampo. E anche qui, si utilizzano macchine che lavorano la fibra di carbonio, materiale al contempo resistente e leggero.»

«Non c’è mai molto tempo a disposizione. Si deve integrare il CAD (Computer-Aided Design, cioè “progettazione assistita dall’elaboratore”; l’obiettivo è la creazione di modelli, soprattutto 3D, del manufatto; Ndr), il PLM (Product Lifecycle Management è un approccio strategico alla gestione delle informazioni, dei processi e delle risorse a supporto del ciclo di vita di prodotti; ndr) e il CAM (Computer-Aided Manufacturing, “produzione assistita da computer”; si tratta di software che analizzano un modello geometrico virtuale, bidimensionale o tridimensionale, per generare le istruzioni necessarie a una macchina utensile a controllo numerico computerizzato per seguire un “percorso utensile” definito da tali istruzioni; Ndr)».

Naturalmente, le macchine utensili che realizzano il pezzo devono essere particolarmente precise. «Certo – continua Boschetti -: sono installate e programmate per non commettere errori, anche minimali (micron). Macchine a 3 o 5 assi, con testine che non urtano il pezzo. Agiscono singolarmente, senza l’assistenza di un operatore in loco. Sono in grado di ottimizzare la produzione, con grande rapidità. È poi un processo particolare, quello che si realizza a seguito della stesura della fibra di carbonio su stampa: il passaggio in autoclave, il lavoro di rifinitura e altro».

La simulazione tra dinamica e aerodinamica

La simulazione è di particolare importanza per l’aerodinamica. «Ci sono due circostanze da tenere in considerazione – dichiara Boschetti -: anzitutto, l’aerodinamica è uno dei settori in cui si lavora molto alla ricerca di performance, cosi’ come la dinamica del veicolo: per fare un esempio, le gomme lavorano bene all’interno di una finestra di 4 o 5 gradi centigradi; al di sotto hanno bassa performance, al di sopra l’indice di usura aumenta notevolmente. Davvero poco, considerate le sollecitazioni e le energie in gioco. La temperatura giusta va mantenuta nel corso di tutta la gara, al fine di mantenere un’ottima prestazione ad ogni giro. Dunque, bisogna trovare l’assetto aerodinamico giusto al fine di mantenere le gomme alla giusta temperatura».

E qui entrano in gioco le nuove tecnologie. «Si chiama High Performance Computing – continua Boschetti – tecnologie utilizzate da computer cluster per creare dei sistemi di elaborazione in grado di fornire delle prestazioni molto elevate, ricorrendo tipicamente al calcolo parallelo. Si immagini grossi elaboratori, centinaia di server collegati con reti a bassa latenza: la comunicazione tra i calcolatori deve avvenire nella maniera più rapida possibile. Per ogni simulazione vengono impegati decine di server di calcolo, ognuno di loro in realtà risolve specifiche equazioni relative all’aerodinamica. In particolare, si utilizzano quelle di Navier-Stokes – equazioni differenziali alle derivate parziali che descrivono il comportamento di un fluido dal punto di vista macroscopico. Vanno risolte con particolari algoritmi. Un comune Pc impiegherebbe diversi giorni per risolverne una molto più semplice rispetto a quelle che vengono normalmente preparate dai team di F1.

Occorrono macchine potenti. Un centinaio di processori (ognuno con più unità di calcolo) in serie per una simulazione che dura qualche ora. E talvolta si agisce per approssimazioni, altrimenti le analisi sarebbero ancora più lunghe. Comunque, si parla di CFD(Computational Fluid Dynamics), fluidodinamica computazionale o numerica che è poi un metodo che utilizza l’analisi numerica e algoritmi per risolvere e analizzare i problemi di fluidodinamica mediante l’utilizzo del computer. L’obiettivo è quello di deviare l’aria lì dove mi interessa. Per esempio, è importante “allontanare” il flusso dai copertoni per eliminare i vortici che provocherebbero instabilità sul retrotreno. E poi, si tratta di tenere la macchina aderente al suolo. Il sistema, in genere, viene ottimizzato per ottenere il massimo numero di operazioni».

L’High Performance Computing di HPE

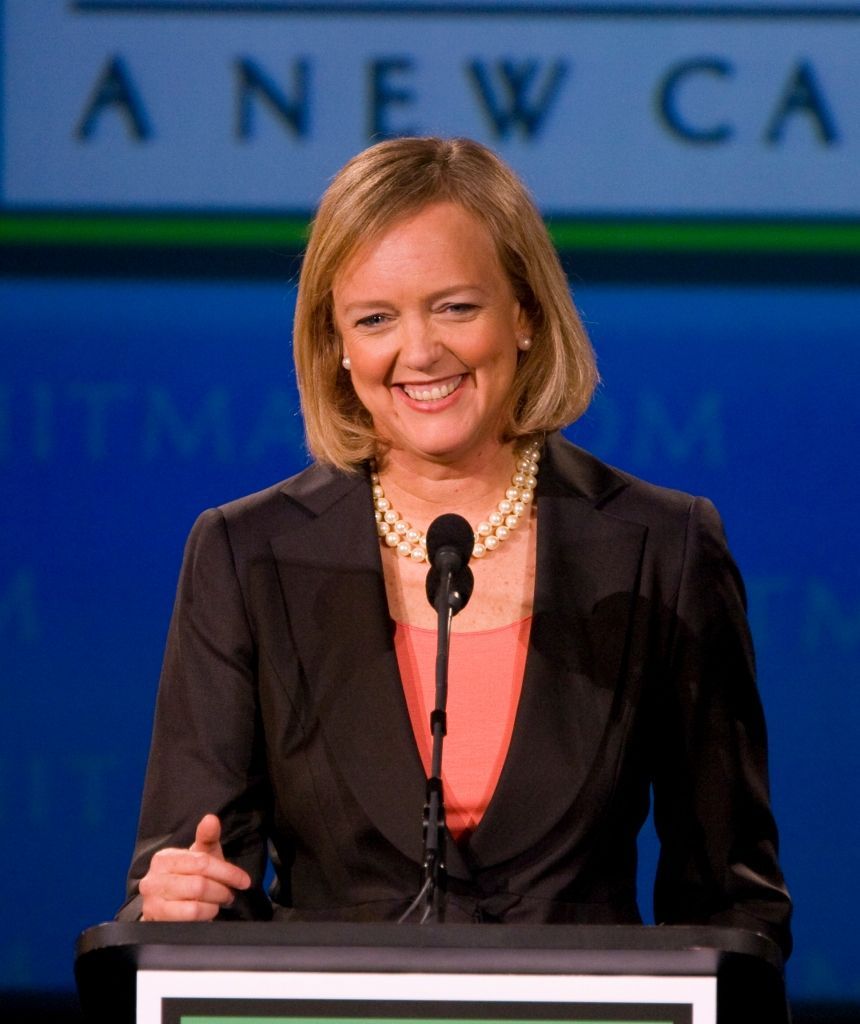

L’High Performance Computing è fornito da Hewlett Packard Enterprise (o HPE), la multinazionale di Palo Alto (California) che, con 52 miliardi di dollari di fatturato e 240mila dipendenti, è leader nel settore dei server, storage, reti cablate e wireless, sistemi converged, software, servizi e cloud. Dispone di un ampio portafoglio di proprietà intellettuali. «È molto emozionante – afferma Rosalba Agnello, country sales manager di Hpe nel settore industria & terziario – partecipare allo sviluppo del cuore del sistema di Toro Rosso, che non è un’azienda qualsiasi. In un certo senso, ci giochiamo anche noi parecchio. Essere attivi nella parte computazionale significa, a mio avviso, essere un partner tecnologico di rilievo». Secondo Boschetti «in effetti svolgiamo insieme ad HPE un lavoro di ricerca e sviluppo, per identificare le soluzioni più performanti, quelle che contribuiscono al successo del Team».

Innovazione: storia di un processore modificato

Peraltro il settore è tenuto ad attenersi ad un regolamento della FIA (Fédération Internationale de l’Automobile, associa circa 150 Automobile Club nazionali di oltre 100 Paesi del mondo, che rappresentano quasi 100 milioni di automobilisti. Riconosciuta dall’ONU, ha sede a Parigi, ed è attualmente presieduta da Jean Todt; Ndr) che limita la potenza di calcolo dei sistemi a disposizione dei team; il limite è pari a 25 teraflops (in informatica “flops” è un’abbreviazione di “floating point operations per second” e indica il numero di operazioni in virgola mobile – e cioè una rappresentazione approssimata di elaborazione dei dati usati dai processori per compiere operazioni matematiche – eseguite in un secondo dalla CPU, l’unità di elaborazione centrale.«In realtà c’è un bilanciamento tra potenza di calcolo e ore di galleria del vento» – chiarisce Boschetti; Ndr).

Quindi l’obiettivo dei team è quello di realizzare il maggior numero di simulazioni rimanendo all’interno dei confini di potenza imposti dalla FIA. Occorre utilizzare il sistema in modo ottimale, sia dal punto di vista dell’hardware che del software; e ciò si ottiene grazie all’innovazione. «Il limite ha prodotto effetti secondari – ricorda Boschetti -. La FIA ha iniziato ad imporre il contenimento della potenza di calcolo nel 2009; io al tempo lavoravo in Ferrari. Il limite ci colse di sorpresa. Pertanto, su mio suggerimento ma di concerto con il team, si chiese ad AMD (Advanced Micro Devices, una multinazionale americana dei semiconduttori con sede a Sunnyvale, California; sviluppa processori informatici e tecnologie correlate per i mercati aziendali e dei consumatori; Ndr) di produrre alcune modifiche al processore; ciò consentì di utilizzare il sistema in modo tale da ottenere un numero triplo di simulazioni rispetto a quello che si avrebbe avuto senza le modifiche, sempre nel totale rispetto del regolamento sportivo.»

«Ora la maggior parte dei team dispone ancora di questo processore modificato, che è diventato uno standard, visto che consente peraltro di ottenere un considerevole vantaggio competitivo ». Secondo Boschetti «uno dei problemi dei team ma anche di società di vario genere, riguarda il fatto che i sw sfruttano solo una piccola parte della potenza dei processori. Ciò vale anche a livello industriale. Si assiste ad un vero e proprio spreco di energia. Con i processori che ci sono oggi, tutte le funzioni potrebbero essere operative in modo più veloce e performante. Il fatto che riscrivere complicati software è faticoso, e occorrono investimenti notevoli in tempo e personale».

L’Industry 4.0 in Formula 1

IoT, Cloud Computing, 3D hanno ormai a che fare con la Formula 1. «La macchina – continua Boschetti – è uno splendido esempio di applicazione di IoT. Centinaia si sensori trasmettono dati da analizzare real time. La telemetria riguarda l’olio, le gomme, i freni, le batterie, le temperature e tanto altro. Bisogna saper prendere decisioni immediate. Va sottolineato che il cloud computing non è una novità per noi: era già operativo grazie ad internet, utilizzato soprattutto per il cluster di calcolo dedicato all’analisi fluidodinamica. Comunque sia, in un certo senso, il nostro sport ha anticipato le cose. In pista poi, anche a causa di limiti di spazio e di peso, si utilizza il Cloud per analizzare i dati di telemetria. Ottenere informazioni utili tramite la correlazione di dati provenienti da centinaia di sensori è un problema complesso. Applicando opportuni algoritmi, e utilizzando le infrastrutture Cloud è possibile ottenere informazioni rilevanti in tempi utili. È questo che ci consente di decidere da un momento all’altro cosa fare. La Formula 1 è un business guidato dai dati: ricevere l’informazione corretta in tempo consente di prendere decisioni rapide e migliori e questo contribuisce notevolmente al successo del team».