QUARTA TAPPA DEL NOSTRO VIAGGIO NEL MONDO DELLA SERVITIZZAZIONE. NEL PRIMO ARTICOLO ABBIAMO INTEVISTATO FLAVIO TONELLI E MARCO TAISCH. NEL SECONDO ABBIAMO PARLATO CON ALCUNI DEI PROTAGONISTI DEL SETTORE. NEL TERZO ABBIAMO APPROFONDITO IL RUOLO DELL’IA NELLA SERVITIZZAZIONE.

Andare oltre lo sviluppo prodotti, offrire a machine builder soluzioni integrate prodotto + servizio abilitanti la servitizzazione. Motoriduttori, motori elettrici, riduttori, inverter. Gli azionamenti di Bonfiglioli – azienda presieduta da Sonia Bonfiglioli – sono ormai nativamente digitali, in grado di rilasciare dati sul proprio funzionamento e accessibili da remoto. Sono ingegnerizzati per consentire a costruttori di macchine di implementare soluzioni di manutenzione preventiva e predittiva e di efficientamento energetico. «Con i servizi Industrial Iot è possibile calcolare la vita residua del componente, suggerire all’utente il modo migliore per sfruttare al massimo le potenzialità dell’azionamento e ottenere un efficientamento energetico», afferma Adriano Costanzo, IoT connected products development manager di Bonfiglioli. Dalla meccanica alla meccatronica al digitale. Il combinato disposto di azionamenti sensorizzati e piattaforme Industrial IoT consente l’utilizzo dei dati acquisiti dal campo per creare una nuova conoscenza service-based. Una strategia, come evidenziato dai progetti in cui è coinvolta Bonfiglioli a livello nazionale ed europeo, che va progressivamente a sfruttare il potenziale dell’intelligenza artificiale integrando algoritmi di machine learning e di intelligenza artificiale generativa. «Il fine ultimo, nell’impiego di tecnologie Industrial Iot e software intelligente, è garantire un’assistenza di primo livello al cliente e risorse e consumi ottimizzati», sottolinea Costanzo. Come dimostra l’esperienza di Bonfiglioli, condition monitoring e manutenzione predittiva stanno rivoluzionando il modo in cui le aziende gestiscono i loro asset e impianti industriali. «La domanda di tecnologie abilitanti la servitizzazione da parte degli oem è in progressiva crescita poiché i clienti riscontrano reali benefici in termini di riduzione dei costi, miglioramento delle prestazioni operative e ottimizzazione degli asset», dice Massimiliano Vignoli, chief data scientist di Bonfiglioli.

Insomma, supervisione stato macchina, prevenzione di malfunzionamenti e downtime, sono temi sempre più rilevanti per i costruttori di macchine poiché danno loro l’opportunità di trasformare le tradizionali attività postvendita in un servizio a valore, capace di generare efficienza e produttività. «Tempi di fermo macchina, guasti improvvisi, elevati costi di manutenzione, durata di vita ridotta e danni collaterali agli asset sono tra le principali problematiche da affrontare per coloro che costruiscono o utilizzano macchinari industriali», aggiunge Costanzo. Disporre di dati completi in merito allo stato delle apparecchiature, misurarne le prestazioni e valutare in modo proattivo il periodo ottimale per la manutenzione, diventa quindi un prerequisito essenziale per gli oem che vogliono proporsi sul mercato con un’offerta prodotto + servizio competitiva.

Ecco, il modello Bonfiglioli in grado di far decollare il business della servitizzazione. Oltre 1,2 miliardi di euro di fatturato, presenza globale in 80 paesi, 4700 dipendenti e 20 sedi produttive, quartier generale a Calderara di Reno (Bo) il Gruppo Bonfiglioli produce componenti che sono il “cuore” delle macchine prodotte da machine builder che operano nei più diversi settori, dal food & beverage al confezionamento e imballaggio, dal tessile alla falegnameria, dalla lavorazione dei metalli al riciclo di rifiuti.

Nelle sue diverse declinazioni la servitizzazione rappresenta la sustainable strategy per il successo economico dei costruttori di macchine

Costruttori di macchine e impianti, fornitori di componentistica, di software d’automazione e Industrial IoT. Come emerso dall’inchiesta di Industria Italiana sui temi della servitizzazione (qui, qui e qui) tutta la filiera del machinery è impegnata nello sviluppo di strategie che vanno oltre il ben noto paradigma dell’Industria 4.0. Componenti e macchine – come nel caso di Bonfiglioli – vengono progettate per essere “IoT Ready” pronte per abilitare servizi digitali nelle linee produttive di utenti finali che operano nei più diversi settori manifatturieri. In buona sostanza, sviluppi e investimenti orientati alla servitizzazione diventano il nuovo fronte di innovazione di machine builder e partner di filiera. Prodotto come servizio e prodotto più servizio, dal controllo remoto alla manutenzione all-inclusive, fino ad arrivare alle forme più evolute pay per performance o pay per use. Nelle sue diverse declinazioni la servitizzazione rappresenta la sustainable strategy per il successo economico dei costruttori di macchine. Il terreno su cui si misura la competizione coinvolge l’intera filiera dei beni strumentali, dai costruttori macchine ai fornitori di componenti meccatronici e di software di automazione e Industrial Iot.

Secondo il Politecnico di Milano, il fatturato generato dai servizi è ancora marginale, ma i player più avanzati riescono già ad affiancare la vendita prodotto con servizi che contribuiscono a un surplus di ricavi nell’ordine del 20%-30%, con una marginalità estremamente più significativa di quella assicurata dalla vendita del bene strumentale.

La piattaforma IoT che abilita servizi di condition monitoring e predictive maintenance e un’assistenza postvendita

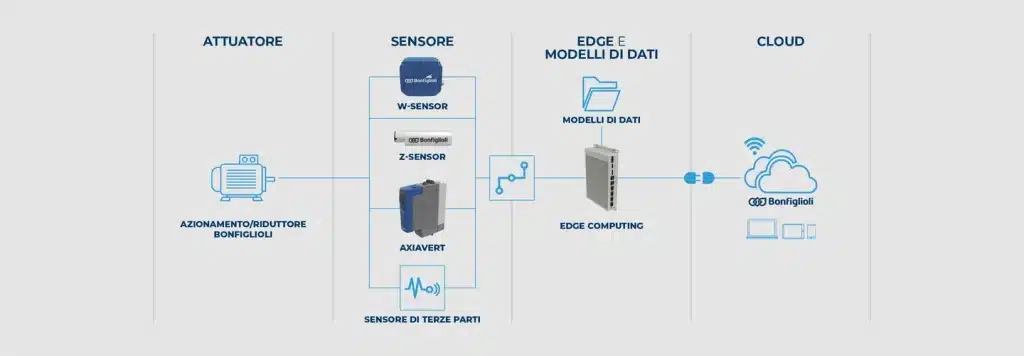

Piattaforma IoT che monitora lo stato di riduttori e motori, sensori in grado di misurarne performance, consumi e tempi di ciclo. «Offriamo soluzioni Industrial Iot personalizzate pronte all’uso per ottimizzare la produttività e l’efficienza delle macchine dei nostri clienti. Dalla progettazione delle applicazioni fino al monitoraggio delle condizioni e alla raccolta dati, offriamo ai clienti il supporto necessario per utilizzare al meglio i dati e velocizzare lo sviluppo», dice Vignoli.

Nello specifico, il servizio di condition monitoring utilizza i sensori IoT per raccogliere dati in tempo reale, identificando eventuali guasti nei motoriduttori o in altri componenti meccanici. «Il servizio di predictive maintenance porta il condition monitoring a un livello superiore, fornendo informazioni cruciali in merito, ad esempio, ai tempi di sostituzione dell’olio e di controllo dei motoriduttori. Ciò consente di stimare il periodo ottimale di manutenzione, a favore di prestazioni continue nel tempo», spiega Costanzo. Sensori della serie Z e W eseguono funzioni di accelerometro, magnetometro e di temperatura, mentre sensori W possono anche raccogliere e digitalizzare dati di sensori esterni.

«Utilizzando converter analogico-digitali ad alta risoluzione i dati vengono letti e trasmessi in modalità wireless al gateway on edge e in seguito trasferiti al cloud», dice Costanzo. Elemento centrale della piattaforma IoT è inoltre il portale, che permette di semplificare il monitoraggio e l’attività di reporting sullo stato operativo dei componenti, agendo su eventuali segnali di avviso e allarme. «La piattaforma offre anche informazioni utili in merito alla programmazione della manutenzione basata sulla vita utile residua (remaining useful life) nonché sull’uptime e sulle performance del macchinario. Disponibile, infine, anche una soluzione white label, completamente personalizzabile con l’immagine coordinata dell’oem», afferma Costanzo.

Intelligenza artificiale, il progetto che coinvolge Fondazione Bruno Kessler di Trento, UniBo, Iet Manufacturing e il Competence Center Bi-Rex di Bologna, e il progetto IoTwins nell’ambito del programma europeo Horizon 2020

Il team ricerca e sviluppo di Bonfiglioli, in collaborazione con la funzione IT e Digital del gruppo, sta perfezionando un modello di intelligenza artificiale generativa in grado non soltanto di raccogliere i dati dal campo, visualizzarli e leggerli su dashboard, ma anche di interpretarli in maniera molto dinamica, in funzione della macchina, delle richieste dell’utente e delle caratteristiche dell’ambito applicativo. «La nuova architettura, sviluppata in collaborazione con istituti di ricerca e università (Fondazione Bruno Kessler di Trento, UniBo, Iet Manufacturing e il Competence Center Bi-Rex) è nella fase proof of concept per verificarne e validarne le potenzialità, racconta Vignoli. La sfida principale consiste nel riuscire a generalizzare gli algoritmi con metodi di domain adaptation, allineare i dati raccolti dai motoriduttori nelle diverse condizioni d’uso in modo da garantire una migliore predittività».

IoTwins, progetto facente parte del programma europeo Horizon 2020, prevede un investimento totale di 20 milioni di euro e può contare sul coordinamento scientifico dell’Università di Bologna, sulle infrastrutture di calcolo dell’Istituto Nazionale di Fisica Nucleare e del Cineca e sul supporto della Regione Emilia-Romagna.

Bonfiglioli è inoltre il coordinatore di IoTwins, il progetto, nell’ambito del programma europeo Horizon 2020, su big data, intelligenza artificiale e Internet of Things applicati alla manifattura. Prevede un investimento totale di 20 milioni di euro e può contare sul coordinamento scientifico dell’Università di Bologna, sulle infrastrutture di calcolo dell’Istituto Nazionale di Fisica Nucleare e del Cineca e sul supporto della Regione Emilia-Romagna. Oltre ai partner locali, in cui figurano tra gli altri anche Marposs, fanno parte del progetto imprese e istituzioni scientifiche di peso internazionale come Siemens, il centro di supercalcolo di Barcellona e il Fraunhofer Institute di Monaco di Baviera.

Servizi personalizzati per un modello di business pay-per-use, secondo una logica win-win fra chi vende e chi compra il servizio. Componentistica hardware e software, raccolta dati per consentire di realizzare funzioni sofisticate di monitoraggio e di manutenzione predittiva. Soluzioni che non sono un prodotto da scaffale, ma vanno per così dire “cucite” su misura per la macchina o per l’impianto del cliente. Se è vero, infatti, che le componenti Bonfiglioli installate sui macchinari possono essere simili, la sensoristica necessaria deve essere posizionata in modo molto diverso a seconda del tipo di macchina. Un processo, quello della servitizzazione dei macchinari industriali, reso possibile dalla digitalizzazione e dalla grandissima mole di dati oggi disponibile. Insomma, soluzioni service-based permettono di avere un approccio predittivo nei confronti delle macchine, di prevenire i guasti, facilitare la manutenzione, ridurre i costi e aumentare le performance, con la possibilità di affiancare una serie di servizi accessori, come gli aggiornamenti tecnici, la manutenzione da remoto e diversi altri servizi a valore aggiunto, che il cliente paga solo per l’effettivo utilizzo che ne fa. Un modello di business pay-per-use, secondo una logica win-win fra chi vende e chi compra il servizio, in cui l’acquirente non paga più il costo one-shot della macchina, ma appunto il servizio che la macchina riesce a garantire nel tempo.