Affiancare la vendita della macchina a servizi di monitoraggio e controllo remoto per una manutenzione predittiva 4.0, entrare nel merito dei processi di fabbrica, proponendo servizi pay per perfomance oppure concepire il prodotto come servizio, il modello full service, pay per use o a canone mensile, con il quale cambiare radicalmente il modello di business. In un mercato ancora fortemente orientato al possesso del bene, quale può essere il modello di servitizzazione più efficiente ed economicamente sostenibile per i machine builder? Come sfruttare il potenziale delle piattaforme digitali? Quale il futuribile ruolo del digital twin? La nostra inchiesta sulla servitizzazione prosegue e in questa terza puntata (qui la prima e qui la seconda) analizziamo i possibili percorsi service-based attraverso le analisi di Flavio Tonelli, ingegnere e professore ordinario di sostenibilità industriale e industria digitale all’Università di Genova, e di Luciano Sottile, ex general manager di Goglio ora consulente per il mondo delle aziende di beni strumentali. Nella seconda parte di questo servizio il punto di vista sul nuovo mercato service based da parte di oem come Scm Group e Angelini Technologies-Fameccanica, e da parte di fornitori di componenti e piattaforme digitali come Sew-Eurodrive e Keb Automation. Da quanto emerge in questa puntata, le strategie implementate da machine builder e partner di filiera hanno un obiettivo molto concreto: fornire “soluzioni intelligenti”, basate su una combinazione di prodotti e servizi, in grado di fornire agli utenti finali dei veri vantaggi competitivi in termini di efficienza produttiva. Il fine è monetizzare il valore che può essere generato da una relazione con il cliente, confrontandosi con modelli di business basati su ricavi progressivi e non sulla singola transazione della vendita di prodotto. Come più volte affermato nelle precedenti puntate la sostenibilità economica del machinery, un comparto che in Italia vale 54 miliardi di euro, è sempre più legata all’offerta di servizi abilitanti dall’acquisizione e analisi dei dati macchina. Servizi che vedono una sempre più ampia pervasività dell’intelligenza artificiale, non solo per l’analisi dei dati di produzione in stile machine learning, ma per supportare l’assistenza post-vendita e gli operatori a bordo macchina con informazioni erogate da assistenti virtuali sviluppati con algoritmi di intelligenza artificiale generativa. In buona sostanza, per Scm Group, Angelini Technologies-Fameccanica, Sew-Eurodrive e Keb Automation, ragionare in termini di servitizzazione vuol dire mettere a fattor comune tutte le potenzialità di business che nascono dall’Industrial Iot, avere un mindset più aperto, non più orientato alla sola vendita macchina o componente, ma focalizzato sull’interpretazione dei dati per comprendere le esigenze dei clienti.

Luciano Sottile: per i costruttori di beni strumentali l’as a service più allineato alla propria offerta è quello che affianca i servizi mantenendo inalterate le modalità di vendita della macchina

«Essendo macchine customizzate, una servitizzazione completa, vera, profonda, è difficilmente applicabile in tempi brevi e immediati, afferma Sottile. Bisognerebbe arrivare ad avere macchine modulari e minimo livello di personalizzazione in modo da poter riconfigurare la macchina in tempi rapidi, poiché il pay per use, noleggio a termine o altro, implica la possibilità da parte dell’utente finale di restituire la macchina per sostituirla con un altro modello, più potente per esempio. Il modello prodotto-servizio venduto ad abbonamento si presta soprattutto a prodotti standard, compressori e condizionatori. Li si utilizza per certo periodo di tempo e si restituiscono per poi esser dati a terzi. Ripeto, il full service è una formula limitata ad alcune tipologie di macchine, che possono essere riconvertite per l’utilizzo di un secondo cliente, che vanno progettate per poter essere riconfigurate», spiega Sottile. Insomma, il prodotto-servizio nella sua visione potrebbe implicare un mercato second hand. Nella formula più estrema esiste poi il problema della copertura finanziaria, che deve compensare l’oem dei mancati ricavi della vendita nel breve, medio periodo, fino a che non si stabilizza il flusso di cassa con entrate ricorrenti, generando un profitto maggiore rispetto alla condizione di partenza. E qui ci si scontra con un mercato ancora immaturo. «Al di là del leasing operativo le banche brancolano nel buio, dice Sottile. Non hanno prodotti che possano aiutare le aziende nel cofinanziamento di modelli di business service-based».

Luciano Sottile: modello full product service? Perché possa realizzarsi serve un cambio generazionale e culturale

«Quando si partecipa a seminari e workshop sulla servitizzazione sembra che tutto viaggi a pieno regime. La realtà è che c’è un grande scollamento tra quanto si dice tra addetti ai lavori e quello che succede nel mercato. Tante aziende concepiscono ancora le linee produttive di confezionamento come asset strategici dell’azienda. Le vogliono possedere. È un fatto culturale, ma oggi è così», afferma Sottile. Un fattore che potrebbe influire sul cambiamento del mindset potrebbe arrivare da un ricambio generazionale. I segnali positivi ci sono. «Negli uffici acquisti degli utenti finali sono arrivate nuove leve e nel momento in cui si deve valutare un investimento la prima cosa che chiedono a un oem è sapere quali sono i servizi digitali che vengono offerti». Insomma, per quanto ancora elitaria, la competizione si sta spostando dalla meccanica al digitale. Non c’è da sorprendersi: fatto 100 il costo di una macchina il 50% è elettronica e software. «Le macchine assistite dal costruttore dureranno più a lungo, invecchieranno più lentamente e garantiranno una maggiore produttività, dice Sottile. L’aspettativa di vita si è allungata e il concetto del Tco è sorpassato. Con la servitizzazione l’oem viene coinvolto nella gestione dell’impianto e il costo di possesso diventa una funzione della produzione effettiva», osserva Sottile. Cambiamenti che inducono a prevedere importanti cambiamenti di scenari nel medio e lungo termine. Come dice Tonelli, «Il primo produttore che passerà a un modello full product as a service, con canoni a consumo che permettono di pagare in funzione della variabilità della produzione e in cui vengono annegati i costi di manutenzione, sarà sicuramente nella condizione di avere un vantaggio competitivo».

Tonelli: la resistenza a superare il possesso del bene strumentale. Non tutte le imprese sono disponibili ad avere un controllo remoto

«Oltre l’80% del machinery italiano è export, e vi sono paesi dove è più difficile proporre questo modello, spiega Tonelli. In alcune aree geografiche, dove la manifattura è considerata un’arma economico-industriale strategica, la servitizzazione non è bene accetta. Si preferisce comprare l’asset, preservarne il valore, e gestirlo in autonomia senza che vi sia alcuna interferenza esterna. Non hanno alcun piacere che un soggetto terzo, nella fattispecie il costruttore di macchine, conosca volume, modalità e tempistiche di produzione. Non sono entusiasti all’idea di essere controllati attraverso una connessione remota che permetta al fornitore di accedere a informazioni e dati di produzione. Per contro, se vado sul mercato europeo o americano, dove esiste un mercato fortemente regolamentato, il passaggio da capex a opex, dal capital expenditure all’operational expenditure, è una proposta interessante: non si devono affrontare grossi investimenti di capitale e si trasformano i costi servizio in variabili operative ovvero spendo in funzione di quanto produco. Ma le problematiche legate alla cybersecurity sono sempre un fattore che può frenarne l’adozione, commenta Tonelli. Gli asset che si espongono in rete con un controllo remoto sono soggetti a potenziali attacchi che possono bloccare o manomettere la produzione e questo è un fatto che deve essere attentamente valutato, gestito e risolto».

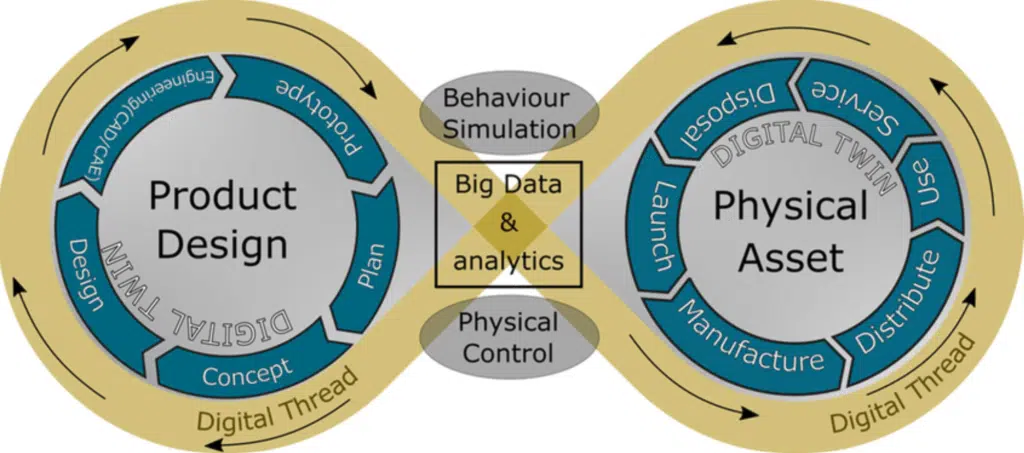

Cross selling con piattaforme digitali e servizi attivabili a seconda delle esigenze. Ma servono i digital twin

«Per fare un cross selling funzionale attraverso piattaforme di delivery services bisogna avere il digital twin ma per la maggior parte delle aziende quest’ultimo è ancora il modello Cad. Non è così. Stiamo parlando del digital thread di esercizio, di digital twin pensati per supportare l’operatività di macchina che integrano attuatori/sensori, abilitano l’interoperabilità con altri digital twin e con piattaforme pdm/plm. Tutte cose che un generico produttore medio o medio-piccolo non sa fare o di cui, peggio ancora, non ne ha ancora capito l’utilità. Sottovalutare l’impatto del cambiamento può essere rischioso, dice Tonelli.

Esiste già oggi un’avanguardia di aziende che operano nel software industriale che ha iniziato a investire su digital twin 4.0 affinché gli asset possano essere venduti non solo in termini di servizio ma in termini di cross functional services. La strategia è incapsulare la gestione delle functionalities in un modello astratto digitale. Sto scoprendo che il cliente usa in modo improprio il macchinario ed esegue sequenze di produzione che non sono ottimizzate? Bene ti vendo un’applicazione che ti ottimizza la sequenza di produzione delle parti e mi paghi un extra per ogni pezzo che produci. Quando gli utenti finali avranno a disposizione il digital twin degli asset, non gliene importerà nulla dell’asset fisico, lo fornirà il costruttore di macchine e quest’ultimo sarà disintermediato dalla parte più a valore della catena di fornitura», afferma Tonelli. Semplificando, le aziende del futuro sono quelle che venderanno il digital twin con la possibilità di comporre l’ambiente virtuale e a seguire i machine builder che si occuperanno della produzione delle macchine compatibili con quel digital twin. «Per un paese come l’Italia, che è il terzo produttore di macchine utensili al mondo, non averlo capito è il solito drammatico errore di sottovalutazione di dove sta andando il mondo. I provider dei digital twin saranno quelli che avranno la redditività più alta poiché sarà il software a trainare le vendite», commenta Tonelli.

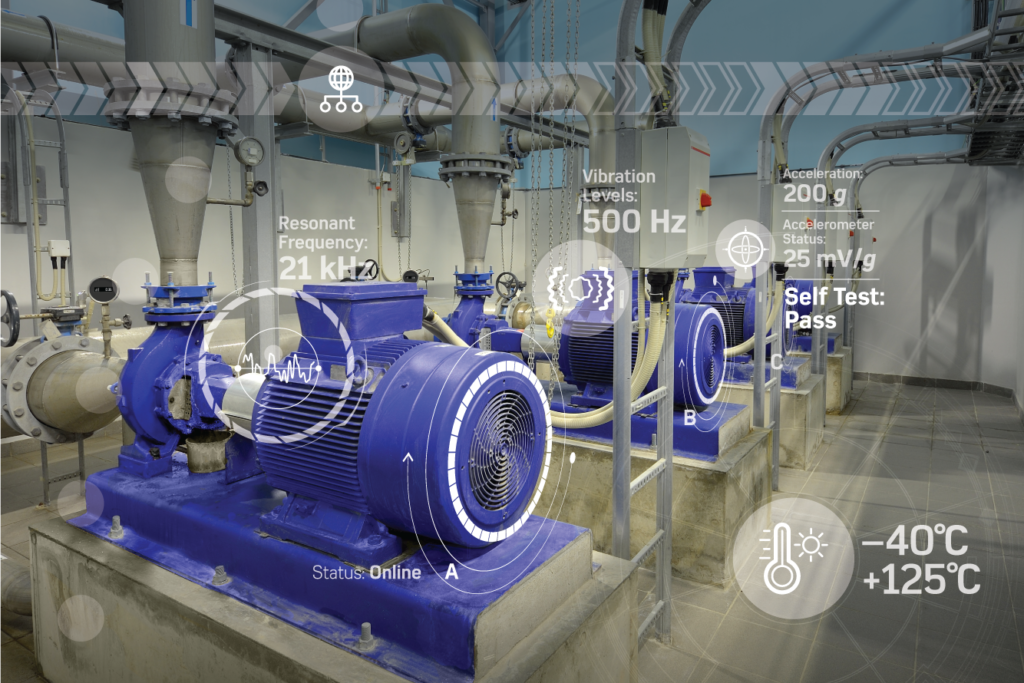

Dal condition monitoring, ad algoritmi di machine learning e di intelligenza artificiale generativa

Il condition monitoring, il servizio dal quale ha preso spunto il percorso di servitizzazione, appare già superato, quanto meno dal punto di vista tecnologico. Oggi è l’intelligenza artificiale la nuova frontiera: operazioni di manutenzione vengono suggerite da algoritmi, è la macchina che dice cosa fare prima che ci si accorga di quello che sta succedendo. Si va verso la Generative AI, con interfacce in linguaggio naturale che propongono indicazioni per risolvere problemi specifici sulla base della documentazione e dati storici sui quali viene addestrato il large language model. Come dice Sottile, «Perché questo tipo di soluzioni siano efficaci si deve avere a disposizione un grande numero di dati. In caso contrario l’accuratezza delle informazioni è limitata e poco affidabile». Ecco, quindi, l’idea di sviluppare modelli addestrati su dati che vengono acquisiti da più aziende che operano all’interno di uno stesso settore. È il caso del progetto di cui si sta discutendo in Ucima rivolto ai costruttori di macchine per confezionamento e imballaggio. «Si sta ragionando sulla possibilità di mettere assieme un gruppo di imprese disponibili a condividere i dati per avere il datalake di settore abilitante il training dei modelli generativi», dice Sottile.

Sew-Eurodrive, logica di servizio per la sostenibilità manifatturiera. E ora la partita si gioca sull’intelligenza artificiale

Per Sew-Eurodrive la servitizzazione è il paradigma per la sostenibilità del mondo manifatturiero «Si allunga la vita del prodotto e si entra in una logica di economia circolare che prevede recupero, riciclo e remanufacturing degli asset», afferma Giorgio Ferrandino, direttore generale di Sew-Eurodrive Italia. Tecnologicamente la sfida è relativamente semplice: prodotti sensorizzati, monitorati da remoto con un software che ne consente la gestione durante tutto il ciclo di vita. La partita si gioca sempre più sullo sviluppo di soluzioni di big data analytics e di intelligenza artificiale. Obiettivo è valorizzare i dati. «In Sps, mostreremo una prima soluzione di AI generativa sviluppata in partnership con Software Defined Automation, società specializzata in plc virtuali», racconta Ferrandino. Una soluzione a supporto dei programmatori. Nel caso di debba intervenire sul codice, sia necessario integrare una modifica, e non esista una documentazione sufficiente, il programmatore che l’ha creata non sia più in azienda, si potrà richiedere all’intelligenza generativa di restituire il programma che la macchina sta utilizzando o tradurre le funzionalità della macchina in modo che l’operatore che non ha mai visto quella macchina possa comprenderne la logica di funzionamento. «Essendo un plc virtuale, che risiede in cloud, le attività possono essere eseguite in remoto, da qualsiasi postazione e area geografica», sottolinea Ferrandino.

Angelini Technologies-Fameccanica, sempre più investimenti in Industrial Iot, efficienza energetica e intelligenza artificiale

«Il condition monitoring e la manutenzione predittiva sono a un livello avanzato di sviluppo, in particolare grazie alla maturazione dell’intelligenza artificiale e all’aumentare della quantità di dati raccolti. Affianchiamo ora i clienti con una control room che è in grado di prevedere e segnalare anomalie impattando così sull’efficienza degli impianti», afferma Paola Olivieri, head of business development di Angelini Technologies-Fameccanica. Altra area d’interesse, l’efficientamento energetico «Gli investimenti sono indirizzati a fornire soluzioni sempre più sostenibili per i clienti e in particolare per coloro che operano in aree geografiche particolarmente sensibili al tema energia. L’integrazione di sensori di nuova generazione e sistemi di acquisizione di dati evoluti consentiranno l’ottimizzazione delle prestazioni». Ricerca e sviluppo su intelligenza artificiale, machine learning, sistemi di visione e robotica per creare macchine sempre più autonome. «Nello specifico puntiamo allo sviluppo di soluzioni digitali di mapping e ottimizzazione dei consumi energetici, a progetti finalizzati a ridurre l’impatto delle materie prime. Per quanto riguarda la strategia di lungo termine l’intelligenza artificiale verrà utilizzata per l’autoregolazione dei macchinari, faciliterà il lavoro degli operatori nelle fabbriche del futuro, andando a colmare la carenza di personale specializzato che i clienti finali stanno fronteggiando», dice Olivieri.

Scm Group: sviluppo servizi, control room e primi use case di intelligenza artificiale generativa

Control Room è il service proattivo di Scm Group ed è stato presentato lo scorso settembre in occasione dell’inaugurazione del Technology Center di Rimini. Abilitato da IoT, edge-cloud computing e intelligenza artificiale permette di anticipare le possibili problematiche di utilizzo dei macchinari. «Siamo in grado di supportare i clienti nella loro quotidiana operatività, afferma Alessandra Benedetti, responsabile service & ricambi e digital trasformation & business remodeling di Scm Group. Il servizio di control room affianca i clienti per tutto il ciclo di vita dell’impianto e un portale è disponibile per l’assistenza remota, per consultare esperti e pianificare gli aggiornamenti e l’acquisto delle parti di ricambio. Nell’ambito dell’intelligenza artificiale Scm sta investendo nell’esplorazione e prototipazione di casi d’uso. «La più classica e la più statistica, viene applicata alla computer vision, all’analisi dei testi, alle interfacce uomo-macchina, racconta Benedetti. Le tecniche che utilizziamo e quelle per le quali stiamo sviluppando competenza sono spesso non mutuamente esclusive e ci accorgiamo che il livello di efficacia specifico di ciascuna tecnologia è fortemente dipendente dal disegno di processo e servizio che si intende sviluppare. Nell’ambito della comprensione dei testi abbiamo rilasciato una soluzione proprietaria per l’accesso self-service alla conosce

nza ma non scartiamo a priori intelligenze artificiali “general purpose generative”. Riteniamo infatti che possano essere perfette per altri casi d’uso, più specifici e personalizzati, che già abbiamo in roadmap», dice Benedetti.

Keb Automation, condition monitoring e monitoraggio remoto e le nuove prospettive dell’intelligenza artificiale

«Per quanto riguarda la servitizzazione si cominciano a vedere progetti concreti, sia lato end user che oem, afferma Marino Crippa, amministratore delegato di Keb Automation. Ce ne stiamo accorgendo grazie al notevole interesse per la nostra piattaforma Noa e la sua app di manutenzione predittiva. Gli end user cercano la riduzione dei fermi macchina e l’ottimizzazione dei costi di manutenzione, e con queste soluzioni si possono offrire servizi aggiuntivi di monitoraggio remoto del loro installato». Crippa sottolinea inoltre come la veloce introduzione dell’IA in ambito industriale stia rendendo sempre più sottile la distinzione tra condition monitoring, raccolta del dato e manutenzione predittiva. «L’adozione di queste tecnologie è destinata a crescere ulteriormente nel tempo, poiché la tecnologia continua a evolversi e diventa sempre più accessibile e affidabile, racconta Crippa. Oltre all’ambito manutentivo, l’IA offre diverse potenzialità a supporto della servitizzazione. L’enorme quantità di dati disponibili va analizzata con cura per identificare ulteriori fabbisogni e fornire servizi personalizzati che si adattano alle esigenze e alle preferenze individuali. Ad esempio, i motori di raccomandazione basati sull’IA possono suggerire di adattare nel tempo i servizi al comportamento o, ancora, algoritmi di pricing dinamico, possono affiancare, lato fornitore, l’ottimizzazione dell’erogazione dei servizi».

Oggi il problema delle imprese non è quello di raccogliere dati, ma come utilizzarli per il business. Qui entra in gioco l’IA, che abilita la manutenzione predittiva. E garantisce un rapido ritorno dell’investimento. Il punto di Marino Crippa, ad di Keb.

Altro ambito è quello a supporto dei processi operativi: per ottimizzare le rotte di consegna, ad esempio, pianificare la manodopera e ottimizzare l’utilizzo delle risorse. Infine, l’IA può supportare l’implementazione di chatbot intelligenti, che possono rispondere alle domande dei clienti, fornire assistenza tecnica e guidare gli utenti attraverso i processi di risoluzione dei problemi.