Come può una piccola o media impresa manifatturiera conseguire al contempo importanti avanzamenti in più aspetti della propria attività, diventando più efficiente, resiliente, sostenibile, digitalizzata e orientata alle aspettative del cliente? Una via è quella di adottare metodologie sperimentate e di valore continentale, come quella messa a punto da Adma (Europen Advanced manufacturing support centre). L’iniziativa finanziata dalla Commissione Europea, conclusasi proprio di recente, è durata tre anni e ha coinvolto 110 PMI di 12 Paesi diversi, con l’obiettivo di sviluppare e validare una metodologia per valutare il potenziale innovativo delle imprese europee e supportare il loro sviluppo verso livelli di eccellenza.

La metodologia ha consentito anzitutto alle aziende di valutare il proprio stato di avanzamento in sette aree di trasformazione strategiche (advanced manufacturing technology, digital factory, eco factory, end-to-end consumer focused engineering, human-centred organization, smart manufacturing e value chain oriented open factory; saranno spiegate in seguito) e poi di identificare e implementare, con il supporto di advisor e coach, un percorso di trasformazione e miglioramento in questi domini. Nella concezione di Adma, il benchmark di eccellenza è la Fabbrica del Futuro, ovvero un’impresa che implementa soluzioni avanzare in ognuno di questi ambiti. In questo contesto, di grande rilievo è stato l’apporto di Afil, l’Associazione Fabbrica Intelligente Lombardia che, guidata dal presidente Diego Andreis (che peraltro è managing director della Fluid-o-Tech, che produce micro-pompe per applicazioni ingegneristiche di frontiera), porta all’attenzione della Regione le priorità della ricerca e innovazione della manifattura.

Afil, in qualità di partner italiano dell’iniziativa, ha contribuito alla definizione della metodologia e, facendo leva sull’esperienza e competenza consolidata in ambito sostenibilità, ha lavorato alla definizione dei livelli di valutazione in una delle aree più critiche per la Fabbrica del Futuro, quella Eco Factory. All’Adma Final Event, tenutosi lo scorso 22 Aprile al quale ha partecipato anche Alessandro Marini (senior advisor di Afil), sono state premiate due aziende manifatturiere italiane, entrambe operative dalle parti di Bergamo: Gualini Lamiere International, in quanto front-runner della metodologia, e Rivierasca, per i risultati conseguiti nel dominio Eco Factory.

Pmi verso la fabbrica del futuro con una metodologia europea

1) I sette domini

Come si diceva, sono state identificate come prioritarie sette aree di trasformazione, in seguito spiegate più al dettaglio. “Advanced manufacturing technology”. La Fabbrica del Futuro, secondo i promotori della metodologia, è quella che implementa soluzioni e dispositivi di produzione all’avanguardia. L’azienda deve sviluppare una chiara politica di investimento strategico, individuando le proprie necessità – non solo presenti, ma anche future – e gli strumenti necessari per avanzare in questo dominio. Come fare? Ad esempio, monitorando di continuo i progressi delle tecnologie partecipando a fiere e conferenze, dialogando con fornitori, ricercatori e accademici e soprattutto coinvolgendo i propri dipendenti nella definizione di questi percorsi strategici.

“Digital Factory”. La Fabbrica del Futuro utilizza la tecnologia digitale per trasformare i propri prodotti e/o processi in prodotti, sistemi o servizi ed i lavoratori sono supportati con strumentazione digitale e processi integrati. La Fabbrica del Futuro, inoltre, garantisce loro un’ampia disponibilità di dati, al momento giusto e nel luogo in cui si trovano ad operare; ma tali informazioni costituiscono una risorsa da proteggere con sistemi di scambio affidabili. Le aziende, pertanto, devono implementare un’infrastruttura adeguata e sicura.

“Eco Factory”. Essere all’avanguardia nella produzione sostenibile offre vantaggi alle aziende come la riduzione dei costi, la riduzione dei rischi legati all’approvvigionamento energetico e alle materie prime, nonché in termini di immagine e responsabilità sociale. La Fabbrica del Futuro è in grado di ridurre il footprint ecologico di processi, prodotti e servizi. Al suo interno, crea un sistema di produzione resiliente basato su una limitata quantità di materie prime: questo perché è in grado di riutilizzare e riciclare gli scarti, “chiudendo il ciclo”. Quanto alla filiera, sceglie deliberatamente un modello “corto” per gli acquisti, ottimizza i carichi nella logistica e punta ad imballaggi non impattanti.

“End-to-end customer focussed engineering”. Nella Fabbrica del Futuro, le aspettative del cliente sono una key-driver per la produzione. Come si può far questo? Occorre utilizzare modelli virtuali e strumenti di simulazione, per ottimizzare i processi e creare valore nella progettazione, nella produzione, nell’utilizzo, nell’assistenza e nello smaltimento dei beni.

“Human-Centred Organization”. Il vantaggio competitivo risiede anche in dipendenti motivati e multi-qualificati, coinvolti nello sviluppo dell’impresa. Anche nei gruppi e nei team, i singoli lavoratori devono disporre di autonomia e di spazio per canalizzare la propria creatività e proporre le proprie iniziative. Pertanto, coltivare il talento e consentire a ogni individuo di crescere ed estendere il proprio potenziale, sono compiti fondamentali per i leader e il management.

“Smart manufacturing”. Secondo Adma, le imprese più efficienti e che generano più valore sono quelle dove gli operatori dello shopfloor e le macchine intelligenti lavorano fianco a fianco; e dove sono attivi sistemi di pianificazione e produzione che consentono alle aziende di adattarsi rapidamente ai cambiamenti degli ordini e delle richieste dei clienti, mantenendo al contempo tempi di produzione ridotti.

“Value chain oriented open factory”. Con il supporto del network, le aziende sono in grado di ampliare le proprie capacità innovative. Si parte dal principio che le imprese non possano più dipendere esclusivamente dalle proprie capacità e dalla propria ricerca. L’innovazione di alta qualità e l’utilizzo di tecnologie complesse richiedono un’attività di rete con altre aziende: insieme, si realizzano soluzioni e prodotti. Ma questo modello ha successo solo quando si riesce a combinare le abilità in base ad una gestione flessibile e decentralizzata del network.

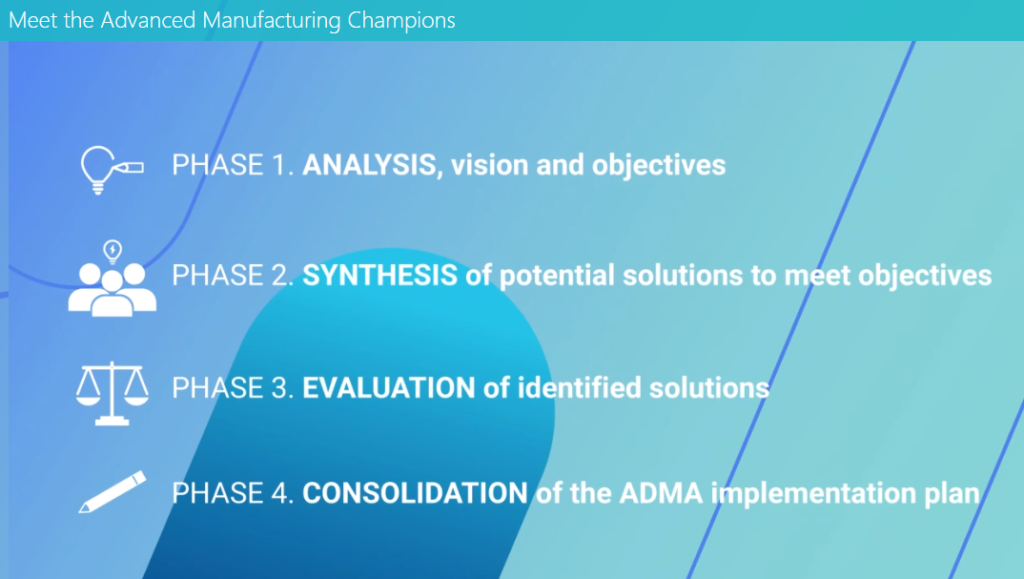

2) Quattro fasi della metodologia: Scan, Sintesi, Trasformation Plan e Implementation Plan

Lo scan è una survey strutturata attorno alle sette aree di trasformazione, per ognuna delle quali sono stati definiti degli ambiti specifici sui quali si basa la valutazione dello stato di avanzamento dell’azienda. «Per ognuno degli aspetti definiti dallo scan, alle aziende è richiesto di mapparsi a seconda del crescente livello di innovatività, su una scala da uno a cinque» – ha chiarito Roberta Curiazzi, project manager di Afil. Una versione semplificata (short scan) si può anche reperire sul sito di Adma al seguente link. La versione estesa è invece stata oggetto delle azioni pilota realizzate negli scorsi tre anni, che hanno visto un gruppo di advisor supportare più di 100 PMI in Europa nella compilazione dello scan e nella successiva definizione di un percorso di crescita verso la Fabbrica del Futuro.

«Dopo la compilazione dello scan Adma, l’advisor e l’azienda discutono i risultati facendo emergere una chiara fotografia dello stato dell’azienda rispetto al benchmark della Fabbrica del Futuro» – ha affermato la Curiazzi. In questa fase, si identificano anche in maniera sintetica le priorità di sviluppo, nelle diverse aree, in rapporto agli obiettivi dell’azienda. «Successivamente, sulla base delle priorità discusse con l’azienda, l’advisor elabora un percorso di trasformazione» – ha affermato la Curiazzi. In concreto, si definisce “cosa” l’azienda possa potenzialmente realizzare per migliorare il proprio livello di innovazione, con particolare riferimento alle aree di maggiore importanza per l’azienda. Si tratta infine di capire come agire: per questo viene redatto il piano di implementazione. A questo punto, intervengono i coach di Adma, che insieme all’azienda definiscono con esattezza quali azioni e in quali intervalli di tempo si debba realizzare il piano, fornendo anche una previsione degli impatti attesi e dei relativi KPI.

Afil partner di Adma decisivo in tema di eco factory

Afil è stato il partner italiano dell’iniziativa e il riferimento per tutte le PMI italiane intenzionate ad intraprendere il percorso. Anzitutto, come tutti e 13 gli altri partner europei (di otto nazioni: Belgio, Danimarca, Francia, Germania, Olanda, Polonia, Slovenia, Spagna) anche AFIL ha lavorato alla definizione dello scan. «L’associazione ha competenze molto importanti in materia di sostenibilità e di economia circolare, per cui ci siamo focalizzati nell’area Eco Factory, definendo i livelli di valutazione in questo dominio» – ha affermato Curiazzi. Dopodiché AFIL ha promosso la diffusione dell’iniziativa «con incontri bilaterali, eventi e articoli dedicati su quotidiani e riviste mirate. E ha diffuso l’iniziativa all’interno di altri consorzi di progetti dell’UE presentando la metodologia e invitando altri partner a diffondere lo short scan».

Grazie a questa azione, oltre ad aver identificato aziende interessate ad intraprendere il percorso completo offerto da Adma, Afil ha anche ingaggiato un gruppo di “supporting organisation” ovvero una rete di organizzazioni attive sul territorio nazionale ed europeo, che dopo essere state opportunamente formate sulla metodologia Adma, hanno poi interagito con le PMI, guidandole nella compilazione dello scan e attraverso gli step della metodologia. Sei sono le aziende italiane che hanno svolto lo scan e definito un percorso di trasformazione, e tre di queste (Gualini Lamiere International, S.A.L.F Laboratorio Farmacologico e Dongo Casting) hanno proseguito nella definizione di un piano di implementazione che le porterà nei prossimi anni a realizzare le azioni definite con il supporto di Adma.

«Queste aziende cercavano un sistema affidabile e condiviso a livello europeo che potesse aiutarle a scoprire i propri punti deboli e le proprie esigenze. E hanno ottenuto la possibilità di entrare in contatto con esperti che potessero supportarle nella realizzazione dei loro progetti a breve termine e, parallelamente, aiutarle nella costruzione di una visione di più ampio respiro». Tra le “supporting organisation” maggiormente attive che anno spalleggiato Afil in questa iniziativa c’è Quantra, società di consulenza direzionale e di gestione industriale dedicata alle PMI e guidata dal managing director Alessandro Marini (che è anche senior advisor di Afil). Un bilancio estremamente positivo, quello dell’iniziativa Adma, che, come raccontato durante il Final Event dello scorso 22 Aprile, ha visto il coinvolgimento di 129 supporting organisation da 27 Paesi EU e la realizzazione di 156 scan da parte di PMI europee. All’Adma Final Event sono state anche premiate due aziende manifatturiere italiane, entrambe operative dalle parti di Bergamo: Gualini Lamiere International, in quanto front-runner della metodologia, e Rivierasca, per i risultati conseguiti nel dominio Eco Factory.

Gualini Lamiere front-runner Adma

Tra tutte le aziende che hanno partecipato al percorso a livello europeo, cinque sono state premiate, perché hanno «applicato appieno i principi della nuova metodologia». Sono la polacca Polargos, la spagnola Cafès Cornellà, la francese Couédic Madoré Equipment, l’olandese Thomas Regout e l’italiana Gualini Lamiere International.

1) Chi è Gualini Lamiere

L’azienda di Bolgare (Bergamo), fondata nel 1956, è attiva nella lavorazione della lamiera: progetta e fabbrica componenti, li monta, li collauda, li installa e si occupa anche della manutenzione. In particolare, realizza attrezzature complesse per l’industria eolica. Dal 2018 ha raddoppiato le dimensioni del suo stabilimento produttivo raggiungendo i 40mila metri quadrati, con un investimento di 10 milioni, di cui 2 in nuove tecnologie; e ha anche incrementato il personale passando da 58 a 116 tra dipendenti e collaboratori. Nel 2019 l’azienda ha realizzato ricavi per 19 milioni di euro. L’anno scorso, invece, Gualini Lamiere è entrata in Elite, piattaforma nata in Borsa Italiana nel 2012 in collaborazione con Confindustria che ha l’obiettivo di accelerare la crescita delle società partecipanti con un percorso di sviluppo manageriale e organizzativo.

2) Gli obiettivi di Gualini Lamiere

L’azienda è impegnata su tre fronti di trasformazione. Anzitutto, nell’area smart manufacturing, sta portando avanti un progetto europeo, AI REGIO, grazie al quale prevede di utilizzare l’intelligenza artificiale per tracciare real time l’inventario dei metalli. Si mira a ridurre in maniera significativa i tempi operativi e gli errori umani. «Attualmente – ha affermato Marco Travella, Innovation manager di Gualini Lamiere – per gestire un foglio di metallo occorrono tre ore, mentre noi intendiamo arrivare ad un’ora soltanto». Nell’area Human-Centred Organization, l’azienda sta adottando un meccanismo di governance basato sulla condivisione delle informazioni in tutta l’azienda, che la posizione ad un livello avanzato rispetto alla media in questo ambito. L’azienda, infine, ha strutturato il proprio organico per seguire le attività di innovazione ed in particolare la realizzazione di progetti europei in coerenza con gli obiettivi aziendali.

3) I Risultati

Secondo Travella, grazie allo scan, Gualini Lamiere ha compreso di essere ben posizionata in termini di human centred organization. «Questo risultato ha stimolato l’impresa ad ulteriori perfezionamenti nel dominio». Si è positivamente portato avanti il progetto di condivisione delle informazioni, con un importante engagement da parte dei dipendenti. D’altra parte, l’analisi ha anche evidenziato alcune debolezze, come ad esempio nel dominio dello smart manufacturing, che è poi quello correlato al citato progetto AI REGIO. Sul punto, Travella ha sottolineato che Adma ha aiutato l’azienda «a comprendere il cammino da intraprendere, e ciò le ha consentito di concentrare gli sforzi nelle azioni utili per il conseguimento dell’obiettivo». Gualini Lamiere, infine, ora partecipa con successo a progetti europei al fine di accrescere il proprio potenziale innovativo e, di conseguenza, la propria competitività.

Rivierasca campione di eco factory

Alcune aziende sono state premiate in quanto campioni in una specifica area di trasformazione:. Sono la spagnola Urola (Digital Factory), il francese Groupe Saint Hilaire (sempre Digital Factory), il polacco Base Metal Group (Human-Centred Organization), lo sloveno Marsi Group (Smart Factory), la belga Curana (Value chain oriented open factory e End-to-end customer focussed engineering), l’olandese Mx3d (Advanced manufacturing technology e Value chain oriented open factory) la danese Bm Silo (Value chain oriented open factory) e l’italiana Rivierasca (Eco Factory).

1) Chi è Rivierasca

Rivierasca è un’azienda bergamasca che produce dal 1963 laminati in poliestere rinforzati in fibra di vetro, per applicazioni in ambito civile, industriale, sportivo, agricolo e zootecnico. Secondo gli ultimi dati reperibili (esercizio 2018) l’impresa ha un fatturato attorno ai 10 milioni e una trentina di dipendenti.

2) Glebanite, il prodotto che deriva dallo scarto

Come mai Rivierasca ha vinto il prestigioso premio? Perché ha trasformato un’esigenza (e un’emergenza ambientale) in business: la Glebanite, il risultato di 18 anni di attività di ricerca e sviluppo. Un grosso problema nella produzione continua di grandi volumi di laminati compositi è la quantità di materiale che viene sprecata durante il processo, a causa della sagomatura e del taglio dei bordi. È un costo irrecuperabile per l’azienda, che paga la materia prima e il suo smaltimento.

Di qui la citata Glebanite, un materiale che si ottiene triturando gli scarti industriali dei laminati in Gfrp (glass fiber reinforced plastic) e mescolandoli con fibra di vetro vergine. È ecosostenibile, facilmente lavorabile, economicamente competitivo e dotato di buone prestazioni chimico-fisiche. Secondo Giacomo Bonaiti, R&I manager di Rivierasca, l’azienda punta a diventare una «zero-waste company entro la fine dell’anno in corso. E lavora ad una nuova value chain ottimizzata in grado di realizzare nuovi prodotti».

3) Rivierasca in FiberEuse

Rivierasca è anche impegnata in FiberEUse, il primo tentativo continentale (coordinato dal Politecnico di Milano) di economia circolare sistemica dei compositi in fibra di vetro e di carbonio. Di questi materiali l’industria europea ha una fame crescente; ma un ostacolo molto forte ad una loro ulteriore diffusione è il costo. Per diminuirlo, l’idea è quella di inserire i compositi in un contesto industriale a circuito chiuso, grazie al quale quelli prodotti per un certo settore sono rigenerati come sottoprodotti e destinati spesso ad un altro comparto. Del progetto si è occupata Industria Italiana, in un articolo reperibile qui.