La plastica in discarica o nell’inceneritore? È lì dove finisce normalmente; ma, ad esempio, parte di quella utilizzata per la realizzazione di un’automobile – dai passaruota alle protezioni e al cruscotto – o per gli imballaggi può essere destinata al forno elettrico delle acciaierie, al posto del carbone. Con un vantaggio doppio, in termini di sostenibilità: meno rifiuti da trattare, e meno combustibile fossile da reperire ed impiegare. D’altra parte, anche le scorie della siderurgia possono essere riutilizzate: sia nello stesso settore, dando vita a nuovi forni riducenti; che in altri, come l’edilizia, producendo nuovi materiali che hanno le caratteristiche del basalto.

Questi (così sinteticamente enunciati) costituiscono gli obiettivi di alcuni dei progetti che i principali player della siderurgia lombarda (Feralpi, Tenaris, Ori Martin e altri), riuniti in Afil (Associazione fabbrica intelligente Lombardia), stanno portando avanti per sviluppare un modello di economia circolare dell’acciaio in regione.

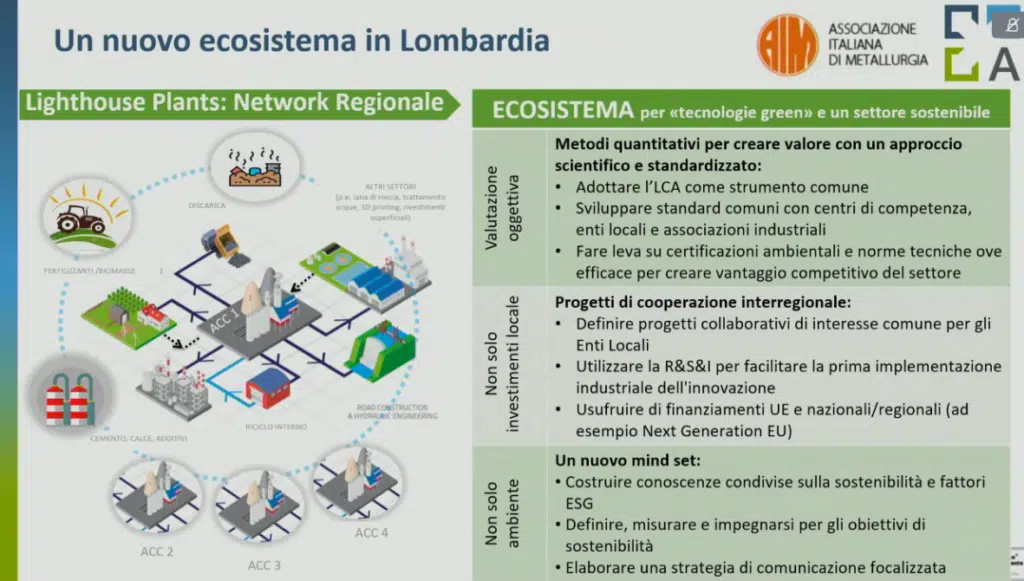

Come? L’idea è quella di sviluppare un ecosistema volto al riuso dei residui di produzione del settore siderurgico, adottando approcci scientifici standardizzati e partendo dalle tecnologie. Occorre realizzare un nuovo mindset, con conoscenze condivise, obiettivi definiti e misurati.

E serve “massa critica”. Per due buoni motivi. Il primo è la possibilità di estendere il riutilizzo dei residui ad altri settori, richiedendo un’eterogeneità dei player. Il secondo è invece volto a cogliere le opportunità in corso, favorendo la partecipazione ai bandi – regionali, nazionali, europei – con concrete possibilità di finanziamento.

È un obiettivo molto sfidante: un approccio circolare, infatti, riduce i costi e l’impatto ambientale, incoraggia lo sviluppo di nuovi prodotti, crea posti di lavoro, apre settori di attività, promuove l’innovazione e stimola la crescita economica. Ma non è semplice: anzitutto perché la Lombardia produce circa i due terzi dell’acciaio italiano, e quindi stiamo parlando di circa due milioni di tonnellate di residui; e poi perché si tratta di sincronizzare le attività di settori che sono tradizionalmente separati.

L’articolo raccoglie spunti e criticità emersi durante l’evento “Le Opportunità Regionali per lo Sviluppo di un Ecosistema Circolare nel Settore Metallurgico” co-organizzato da Afil e Associazione italiana metallurgia (Aim) tempo fa; e tiene conto dei possibili sviluppi: a settembre sono ripresi i lavori per la preparazione delle proposte relative alla Manifestazione d’Interesse per lo sviluppo ed il rafforzamento delle filiere e degli ecosistemi di Regione Lombardia, per cui diverse Strategic Communities di Afil si sono riunite ed hanno discusso in questi ultimi mesi.

In Lombardia, colosso della siderurgia, occorrono sinergie tra i sistemi industriali per il riutilizzo e riciclo delle scorie

1) La Lombardia, grande produttore di acciaio e di scorie

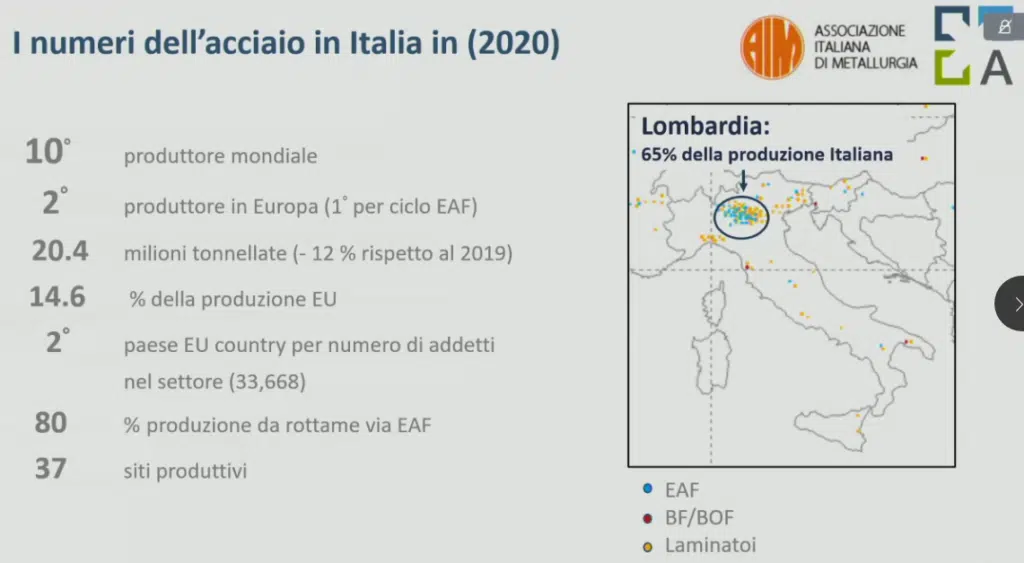

L’Italia, spiega Enrico Malfa – R&D director Metals di Tenova (società del Gruppo Techint specializzata in soluzioni di ingegneria per l’industria metallurgica e mineraria) – è un Paese importante per l’acciaio: è il decimo produttore mondiale. In Europa è il primo per produzione a forno elettrico ed è il secondo per quella totale e per numero di occupati. Con 20,4 milioni di tonnellate (i dati, però sono del 2020, e quindi risentono del calo del 12% rispetto al 2019 legato alla pandemia) realizza il 14,6% dell’intera produzione continentale, utilizzando per l’80% rottame in 37 siti produttivi. Di questi, il 65% della produzione italiana è realizzata in Lombardia.

«Il problema è che si generano anche scorie. Su 12 milioni di tonnellate di acciaio prodotte in Regione, si creano fino a 1,9 milioni di tonnellate all’anno di scoria nera, 360 mila tonnellate di quella metallurgica secondaria (bianca), 180 mila tonnellate di polveri e scaglia di laminazione, e 96 mila tonnellate di fanghi di laminazione» – afferma Malfa.

È anche vero che, numeri alla mano, si assiste ad una diminuzione complessiva delle scorie lombarde da acciaieria. Dario Lombardi, direttore generale ambiente e clima della Regione Lombardia, evidenzia che «se consideriamo il valore base di scorie di acciaieria nel 2010 in Lombardia, pari a 1,4 milioni di tonnellate, tra il 2010 e il 2014 abbiamo assistito ad una riduzione del 27%, mentre tra il 2014 e il 2018 ad un aumento del 13%, raggiungendo quota 1,1 milioni. Il calo complessivo è comunque di quasi il 18%. Se invece consideriamo le scorie di fusione, a quota 428 mila tonnellate nel 2010, nei quattro anni successivi ha registrato una diminuzione del 36,3%, e fino al 2018 una ulteriore riduzione del 6,8%, per un complessivo di 40,6%, raggiungendo quota 254 mila tonnellate». I dati sono ricavati dal Mud (Modello unico dichiarazione ambientale) e potrebbero essere sottostimati, ma i rifiuti da fusione rimangono una quota consistente (dal 4 al 5%) di quelli speciali.

Che fine fanno, attualmente, queste scorie?

La scoria nera, una miscela ternaria di ossido di calcio, diossido di silicio e ossidi di ferro, può essere riutilizzata e riciclata anche in altri settori, come l’edilizia. Quella bianca (un residuo della lavorazione secondaria) viene destinata alla discarica. È il luogo dove nel 2018 il 65% delle scorie prodotte in Lombardia è stato conferito.

2) Una catena di valore per i residui dell’acciaio in Lombardia è favorita dalla regolamentazione locale

Secondo Malfa «la Regione Lombardia ha compreso che è necessario fare sinergia tra i sistemi industriali per valutare quali scorie questi possono assorbire gli uni dagli altri».

Per l’assessore all’Ambiente e Clima della Regione Lombardia Raffaele Cattaneo, in effetti, «le regole che abbiamo scritto nel marzo scorso tramite delle delibere ci consentono di aumentare la quota delle scorie riutilizzabili. Ora si intende scriverne altre ancora più chiare per far sì che due milioni di tonnellate di residui possano diventare sottoprodotti riutilizzabili. Va detto che è più facile definire delle norme di questo genere a livello locale che a quello nazionale, dove per ora non c’è stato alcun riscontro. Noi comunque andiamo avanti, perché non vogliamo rimanere nella sussidiarietà».

Gli fa eco Lombardi, per il quale va precisato che «la Regione ha definito per ora delle linee guida per la gestione delle scorie nere. Si tratta di redigerne di nuove per gli altri residui, come le terre di fonderia, i metalli non ferrosi e le scorie bianche».

3) Le tecnologie ci sono, ma serve un modello da seguire

Esistono già delle tecnologie per valorizzare i residui, che possono essere trasformati in materie prime per altri settori, valorizzati in altre industrie del comparto siderurgico o ancora utilizzati per il recupero energetico. Le scorie sono una miniera dalla quale si può recuperare ferro, zinco e anche calore.

Ma allora, quali sono le barriere allo sviluppo dell’economia circolare per l’acciaio? «Anzitutto culturali, perché non tutti comprendono il valore intrinseco della scoria. In secondo luogo, il fatto che i costi di investimento non sempre siano coperti dal valore del materiale recuperato. Infine la presenza di normative incerte che frenano le possibili azioni» – continua Malfa.

Secondo Malfa, il modello da seguire è quello del Lighthouse Plant, con creazione di un ecosistema sostenibile basato su tecnologie green. Occorre adottare approcci scientifici e standardizzati, far leva sulle certificazioni ambientali e norme tecniche efficaci per creare un vantaggio competitivo, definire anche progetti di cooperazione interregionale usufruendo di finanziamenti regionali, nazionali ed europei e realizzare un nuovo mind-set con conoscenze condivise, obiettivi definiti ed una strategia di comunicazione focalizzata.

Progetti delle industrie di settore

1) Il progetto di Feralpi: sostituire il carbon fossile con i polimeri da recupero

Come si accennava, il Gruppo Feralpi – tra le principali realtà siderurgiche in Europa specializzata nella produzione di acciai destinati sia all’edilizia che alla meccanica e all’automotive – ha portato avanti un progetto per impiegare plastiche in sostituzione del carbone nel forno ad arco voltaico. «Un’operazione importante perché ha lo scopo di portare ad una riduzione dei rifiuti dispersi nell’ambiente – afferma Piero Frittella, R&D e tecnologia di processo in Feralpi Siderurgica – e perché i polimeri, rispetto all’Antracite, presentano un maggior contenuto di Idrogeno, che fornisce il contributo energetico ed il potere riducente necessario al processo».

In particolare, sono stati testati due materiali plastici: il Car Fluff (i residui plastici ottenuti dalle automobili rottamate, di cui ne rappresentano il 15% del peso), impiegato con caricamento in cesta nel forno elettrico ed i polimeri derivati dalla catena degli imballaggi, qui utilizzati come riducenti e agenti schiumogeni della scoria da forno elettrico.

Quanto ai risultati, «il percorso dei polimeri caricati in cesta nel forno elettrico e di quelli iniettati ha dimostrato l’applicabilità di impiego di questi materiali in sostituzione del carbone» – afferma Frittella. «In particolare, per quanto riguarda quelli iniettati, hanno dimostrato un buon schiumeggiamento della scoria mantenendo la stabilità di processo ed hanno diminuito le perdite energetiche ed i costi di esercizio, con sostituzione totale del carbone».

Il gruppo Feralpi, guidato dal ceo Giovanni Pasini, produce 2,5 milioni di tonnellate d’acciaio all’anno, e ha revenue per 1,2 miliardi di euro. La società capogruppo è Feralpi Siderurgica, fondata nel 1968 a Lonato di Garda. Il Gruppo è internazionalizzato e verticalizzato.

«Feralpi recupera i refrattari, i materiali non ferrosi, polveri, fumi e scaglie di laminazione. Va anche osservato che i progetti di economia circolare diventano sempre più complessi, perché richiedono una forte collaborazione tra aziende di diversi settori, ma offrono grandi opportunità economiche per il territorio in termini di competitività, prestazioni tecnologiche, riduzione degli impatti ambientali e nuove opportunità di business» – afferma Eric Filippini, HSE Manager del Gruppo Feralpi.

2) Il forno riducente di Tenaris

Tenaris è il maggior produttore e fornitore a livello globale di tubi e servizi per l’esplorazione e la produzione di petrolio e gas. Ha un obiettivo di riduzione del 30% dell’intensità di Anidride Carbonica per tonnellata d’acciaio e già pratica l’economia circolare, dal momento che il 93% della materia prima proviene da rottame ferroso. Ha realizzato un importante progetto per la valorizzazione delle scorie nere e ha dato vita ad un impianto pilota per quella bianche. È partner del progetto europeo Supereaf “Clean Steel”, in fase di valutazione tecnico economica, e ora sta portando avanti, come si accennava, un progetto per realizzare un particolare un forno riducente.

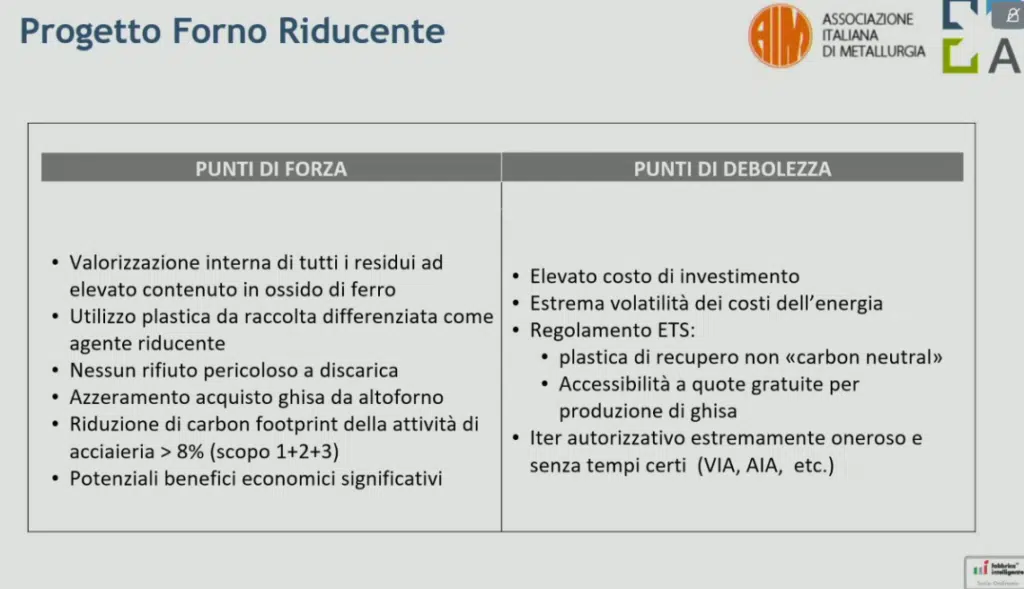

Per ottenere che cosa? L’obiettivo di quest’ultimo progetto è quello di valorizzare con riciclo interno alcune categorie di residui (scaglia di laminazione e fanghi) per la produzione di ghisa, in sostituzione di quella da altoforno. Il caricamento di metallo fuso nel forno elettrico dovrebbe comportare un aumento della produttività ed una riduzione dell’impronta ambientale.

L’idea è che in input dovrebbero essere utilizzate 25 mila tonnellate all’anno di scaglia di laminazione, 2 mila di polveri, 6 mila di fanghi, 3 mila di scoria bianca e 8 mila di plastica da raccolta differenziata. In output, 23 mila tonnellate di ghisa di recupero e 6 mila di scoria. «In mezzo, però, ci sono 60 GWh all’anno di energia elettrica, il cui costo è un fattore chiave per la sostenibilità economica del processo» , afferma Fabio Praolini, enviromental regional director presso TenarisDalmine, nonché membro Ct Ambiente e Sicurezza Aim.

«Tra i punti di forza del progetto – continua Praolini – vi è la valorizzazione interna di tutti i residui con un elevato contenuto di ossido di ferro, l’azzeramento dell’acquisto di ghisa ed i potenziali benefici economici. Tra i principali punti di debolezza, invece, l’elevato costo dell’investimento e gli iter autorizzativi onerosi e senza tempi certi» – termina Praolini.

Tenaris, 24 mila dipendenti e 7,2 miliardi di fatturato, guidata dal ceo Paolo Rocca, dispone di 5 acciaierie con forno elettrico, con le quali produce 8,5 milioni di tonnellate d’acciaio l’anno (4,7 milioni di tonnellate di tubi senza saldatura e 3,8 milioni di tonnellate di tubi saldati). La sede operativa italiana è TenarisDalmine, che ha quasi 2 mila dipendenti e che è anche il primo produttore italiano di tubi di acciaio senza saldatura per l’industria energetica, automobilistica e meccanica. Tenaris è parte di Techint, un conglomerato argentino fondato a Milano nel 1945 dall’industriale italiano Agostino Rocca e con sede a Milano (Italia) e Buenos Aires (Argentina). Techint ha revenue per 27,1 miliardi di dollari.

3) Il progetto 3D Slag

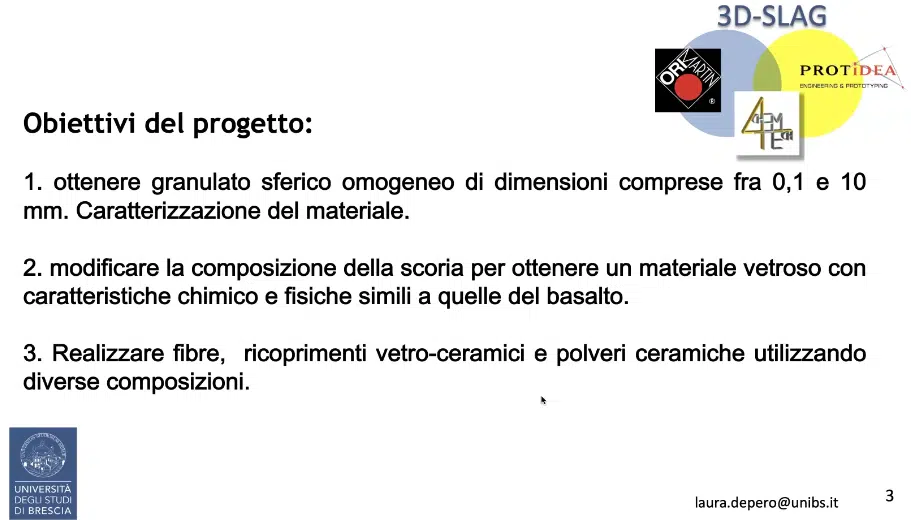

L’obiettivo del progetto 3D Slag è quello di sviluppare un processo ad hoc per le scorie di acciaieria in modo da ottenere un granulato sferoide di dimensione inferiore ai 10 mm in fase vetrosa. Il progetto, coordinato dalla docente all’Università di Brescia Laura Eleonora Depero ha tra i partner Ori Martin, Chem4Tech e Protidea e tra i supporters esterni Tenova, Csmt, Università di Derby, Metalleghe, Sias, Metal-plasma, Amd Engineering e Rina Consulting – Centro Sviluppo Materiali.

Nel corso di test preliminari, Ori Martin ha ottenuto un prodotto denominato Sbs (Spherical blown slag) che potrebbe trovare applicazione in ambito industriale, ad esempio come graniglia per sabbiatura, sterratura, pallinatura e finitura di materiali ferrosi. «La polvere prodotta presenta peraltro interessanti proprietà magnetiche» – afferma la Depero.

Inoltre, partendo dal granulato, il progetto si propone di ottenere materiali vetro-ceramici con caratteristiche simili al basalto naturale, in fibre e polveri, come materiale per la stampa additiva di componenti in ceramici. Occorre però ottimizzare la miscela dei precursori, associando all’Sbs altri sottoprodotti industriali (scorie bianche, fumo di silice). La fibra di basalto, d’altra parte, è molto ricercata soprattutto nell’edilizia, come sostituto a basso costo di quelle di vetro e Carbonio. Ma può trovare applicazione anche in settori come l’aereonautica e aerospazio, automotive, industria di processo, industria petrolchimica e in generale aziende del manifatturiero avanzato.

Ori Martin è tra i principali gruppi siderurgici integrati europei, attivo nella produzione di acciai di qualità per i settori automotive, bulloneria, meccanica e costruzioni. Nel sito di Brescia si producono billette da colata continua, laminati a caldo in rotolo e barra e filo pre-temprato. L’azienda è inoltre dotata di moderni impianti per il trattamento termico di ricottura e bonifica. L’azienda si appoggia a Trafilati Martin Spa per impianti per il decapaggio chimico e la sabbiatura dei rotoli. Nel 2020 il gruppo ha ottenuto ricavi per 460 milioni di euro.

4) Il Progetto Coralis

Infine, il progetto Coralis, il cui obiettivo è promuovere iniziative di “simbiosi industriale”. «Uno scarto, un sottoprodotto di un certo processo industriale può rappresentare, dopo un’adeguata fase di trattamento e lavorazione, un’interessante risorsa per altre realtà manifatturiere» – afferma Chiara Lanzini, environment, health and safety departement di Confindustria Brescia.

«Questa simbiosi crea un network tra imprese del territorio che permette di ridurre i consumi di energia e le materie prime, le emissioni di anidride carbonica e i quantitativi di rifiuti avviati allo smaltimento» – continua Lanzini.

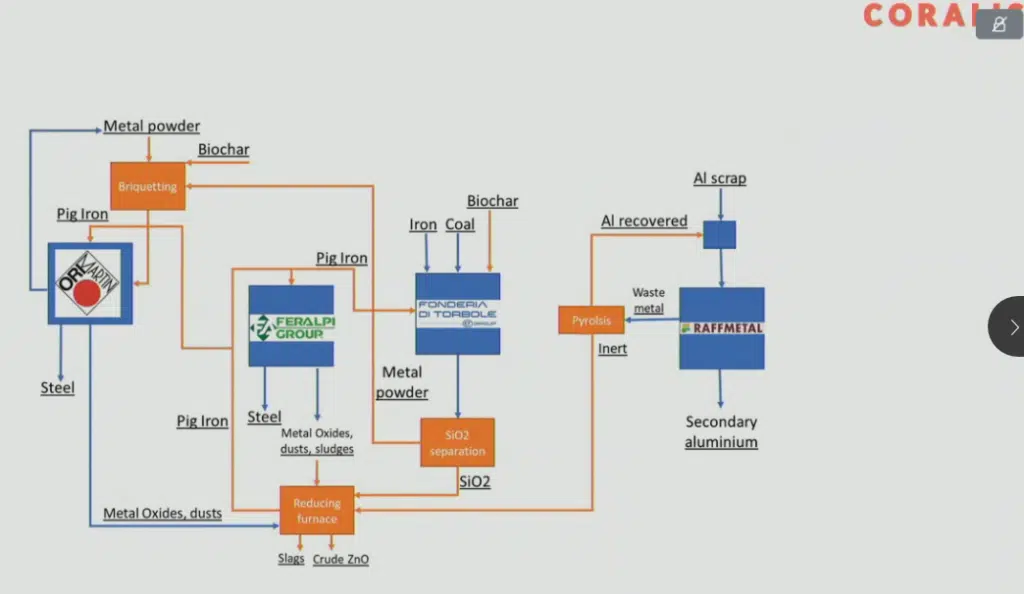

Il progetto Coralis è implementato in tre Lighthouses, che rappresentano diversi settori, dimensioni geografiche e risorse. La prima a Escombreras (Spagna) legata ad una azienda di produzione di fertilizzanti al fine di utilizzare l’anidride carbonica proveniente da aziende della stessa area industriale. La seconda a Höganäs (Svezia) dove verrà realizzata un’unità integrata per la cattura di anidride carbonica ed il recupero del calore di scarto dell’azienda siderurgica Höganäs per rifornire serra ed allevamenti ittici. L’ultima a Brescia (Italia) dove c’è un programma collaborativo per lo scambio e la valorizzazione dei rifiuti industriali in quattro diverse industrie. Il processo è quanto mai complicato. «Fonderia di Torbole sta studiando due linee di recupero. La prima dedicata alle polveri metalliche derivanti dal processo di granigliatura e agli ossidi di silicio. La polvere ricavata viene successivamente utilizzata da ORI Martin in bricchette ad hoc per il recupero degli ossidi di ferro. Raffmetal, invece, partendo da scarti di alluminio aventi inerti, sta progettando un pirolizzatore per ottenere metalli da inviare a Feralpi per la produzione di ghisa» afferma la Lanzini.

Per il lighthouse bresciano, il coordinatore è Rina Consulting – Centro Sviluppo Materiali, società privata che opera soprattutto per la consulenza ingegneristica, nei settori Energia e Mobilità, Shipping, Certificazione, Real Estate e Infrastrutture, Industry. Fanno parte dell’impianto faro Confindustria Brescia, l’Università degli Studi Brescia e le già citate Raffmetal (produzione di alluminio secondario), Fonderie di Torbole (fonderia di ghisa), e acciaierie Ori Martin e Feralpi.

«La filiera è già ad alto tasso di circolarità, ma restano da recuperare alcuni materiali o utilizzare alcuni residui che non possono essere riciclati» – afferma Lanzini.

L’innovazione del progetto sarà poi replicata in altre tre aree industriali: Basauri-Spagna, Linz-Austria e Izmit-Turchia.

Queste e tutte le altre tematiche affrontate hanno costituito la base delle attività dei successivi mesi e sono state integrate nella proposta per la Manifestazione d’Interesse a cui il gruppo sta attualmente lavorando all’interno della Strategic Community De- e Remanufacturing di Afil. Il gruppo è inclusivo e la partecipazione è aperta a tutti i soggetti interessati al tema che vogliono condividere idee e sfide al fine di incrementare la competitività regionale.