Stratasys è leader mondiale nel settore dell’additive manufacturing, e da tempo è impegnata ad allargare il mercato e gli ambiti di utilizzo della stampa 3D che, ricordiamolo, fa parte del gruppo di tecnologie “fondanti” dell’industria 4.0. Con il lancio del modello J55 in tecnologia PolyJet, in particolare (ne abbiamo parlato qui), Stratasys ha strappato la stampante dal laboratorio degli ingegneri per collocarla nell’Ufficio Stile, a disposizione dei designer, dei creativi, del marketing. Ma ora l’azienda ha fatto un altro, significativo passo avanti, stavolta sul fronte software: ha aggiunto alle sue stampanti il supporto del 3mf, un formato di file 3D più versatile e completo di quelli finora in uso. Progettando i propri modelli 3D con un software in grado di utilizzare il formato 3mf, come la release 10 del programma di rendering KeyShot di Luxion, è possibile realizzare con la J55 (e altre macchine in tecnologia PolyJet) dei prototipi accuratissimi dal punto di vista del Cmf (Colore, Materiale e Finiture, la sigla definisce le componenti dell’aspetto estetico dell’oggetto che si va a stampare) in tempi nettamente più contenuti rispetto a quelli possibili con i formati file tradizionali.

Infatti, è vero che le PolyJet di Stratasys sono sempre state in grado di riprodurre modelli con finiture realistiche – sono anche le uniche stampanti 3D certificate Pantone – tuttavia ricreare le texture dei vari materiali poteva richiedere, nei casi più complessi, alcuni giorni di tempo a personale dotato di una certa perizia tecnica, capace di inserire le informazioni necessarie nei file da mandare alla macchina. Ora, grazie al formato 3mf, le informazioni riguardanti colore, texture e finitura possono essere incorporate direttamente nel file principale in modo molto semplice. La texture di un materiale complesso come il legno o un tessuto può essere simulata, per esempio, con l’aggiunta di una semplice bump mask – un lavoro di pochi minuti, compresa la creazione della maschera. Stratasys stima che, sfruttando questa tecnologia, si possa realizzare in un giorno un modello realistico che con i metodi convenzionali iterativi avrebbe richiesto da una a tre settimane.

Il formato 3mf

La sigla 3mf sta per 3D Manufacturing Format, e indica un formato file open source basato sull’impiego di dati in formato Xml e concepito espressamente per la manifattura additiva. Pubblicato inizialmente nel 2015, il formato viene definito e sviluppato dal 3mf Consortium, del quale fanno parte praticamente tutti i grandi nomi del Cad, da Autodesk a Dassault, da Ptc a Siemens Plm Software, ma anche software house come Microsoft e naturalmente costruttori di stampanti, come Stratasys che ha aderito di recente. Fra le caratteristiche più interessanti del formato, oltre al supporto integrato in un singolo file del full color e delle texture, troviamo la capacità di gestire materiali di stampa multipli, la compatibilità con ambienti operativi Windows e MacOs, e la possibilità di pilotare il “tray” della stampante, cosa che consente la preparazione del task direttamente da file.

Il fatto di essere basato su Xml, e quindi facilmente estensibile, consente a 3mf di inglobare ogni tipo di informazione sul modello in fase di progettazione, arrivando fino al controllo delle caratteristiche di ogni singolo voxel dell’oggetto (il voxel è l’equivalente 3D del pixel). Naturalmente, non tutti i dispositivi di uscita (visualizzazione e stampa) saranno in grado di sfruttare tutte le informazioni. In particolare, al momento solo le stampanti Stratasys possono produrre, a partire da file 3mf, oggetti multi-materiali con colori certificati Pantone. L’implementazione dello standard messa a punto da Stratasys consente di alimentare la stampante con file provenienti non solo da Keyshot 10, ma anche da numerosi altri applicativi, fra i quali SolidWorks, il Cad 3D di Dassault Systèmes.

Il workflow di progetto con 3mf

Come funziona dunque il flusso di lavoro che porta dall’idea al prototipo stampato in 3D, sfruttando le novità proposte da Stratasys? La progettazione può iniziare con un Cad tridimensionale capace di supportare il formato 3mf, come per esempio SolidWorks o altri programmi più vicini al modus operandi dei designer. Già in questa fase è possibile cominciare a incorporare nel file informazioni su colori, materiali e lavorazione, ma per definire al meglio l’aspetto estetico dell’oggetto conviene importare il file in un programma come KeyShot. Prodotto da Luxion, KeyShot è un programma di rendering, ovvero un software specializzato nella visualizzazione fotorealistica real time e nell’animazione di modelli tridimensionali, oltre che nella loro modifica e messa a punto. In pratica, KeyShot consente di definire con precisione tutte le caratteristiche Cmf di un oggetto da stampare. Il programma viene fornito completo di una libreria di oltre 700 materiali e una di texture già pronte, ma è naturalmente possibile importare materiali (per esempio da fornitori) o crearne di propri.

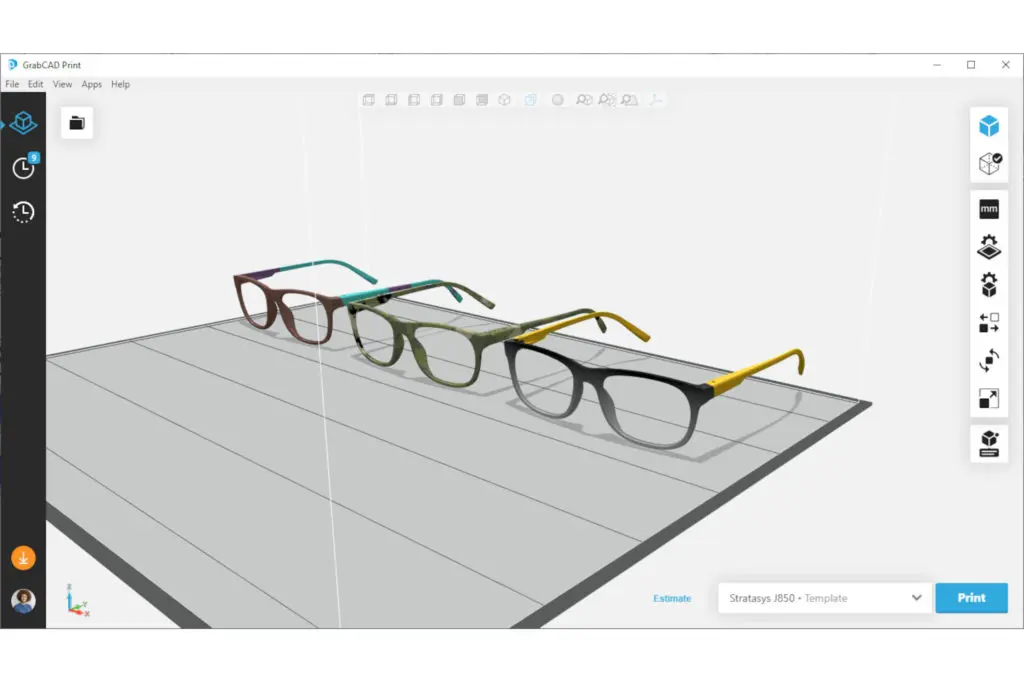

La creazione del modello è facilitata dal fatto che KeyShot nasce come renderer fotorealistico, e quindi il risultato delle manipolazioni e reso a schermo in modo simile a una vera e propria fotografia, tanto che è possibile anche decidere le luci con le quali illuminare l’oggetto, variare i punti di vista, e utilizzare sfondi 3D. Per esempio, un oggetto di arredamento potrà essere visualizzato nella stanza dove presumibilmente verrà collocato, anch’essa mostrata in modo fotorealistico, luci comprese. L’applicazione alla superficie dell’oggetto di texture, che insieme ai colori permettono di simulare vari tipi di materiali, avviene semplicemente tramite l’aggiunta di semplici bump map o displacement map bidimensionali, prese dalla libreria o generabili anche con normali programmi di fotoritocco tipo PhotoShop. Come nel rendering a video le bump map consentono di simulare la presenza di asperità sulla superficie degli oggetti senza complicare il modello geometrico (in particolare, senza dover aumentare a dismisura il numero di triangoli che lo definiscono), così nella stampa 3D permettono di variare l’altezza effettiva dei voxel, e quindi di ricreare nella realtà le irregolarità che formano la texture, senza dover codificare ogni singola perturbazione nel modello geometrico. Una volta messo definitivamente a punto il progetto, il file 3mf va semplicemente aperto nel programma che pilota la stampante, ovvero GrabCad Print, che renderà il file print-ready con pochi clic del mouse.

Un caso concreto: l’esperienza di Priority Design

Annunciando la compatibilità delle J55 con i file 3mf, Stratasys ha anche mostrato un interessante case study, che ha per protagonista Priority Design, una società di consulenza specializzata nel design industriale con base a Columbus, nell’Ohio. Si tratta di un’azienda di designer, che vede la progettazione di un prodotto come un esercizio di “problem solving”, e dispone di un team cross-funzionale formato da progettisti appassionati che lavorano con moderni strumenti di prototipazione, fra i quali la manifattura additiva e in particolare la stampante Stratasys J55, che ha trasformato il processo di creazione dei prototipi. Se prima esso vedeva l’utilizzo di numerosi strumenti, in particolare nelle prime fasi, a partire dagli schizzi su carta disegnati a mano libera, per passare attraverso i render digitali e gli affinamenti delle immagini su Adobe Photoshop, ora tramite l’uso di software Cad 3D, programmi di rendering e stampa 3D diventa più semplice sia far collaborare più designer a un progetto, sia “tornare indietro” e modificare il lavoro per seguire nuovi suggerimenti e rimediare a errori di progettazione. La creazione di mockup fisici stampati con la J55, in particolare, risulta importante perché, secondo Ryan Berger, Senior Industrial Designer, «con il Cad si può zoomare dentro e fuori all’infinito in un modello, e a volte si perde il senso della scala, ci si dimentica che si sta progettando qualcosa che sta, per esempio, in una mano»; il mockup stampato consente, quindi, di mantenere una solida connessione fra il progetto digitale e il vero e proprio oggetto da produrre.

Uno dei primi progetti che il team di Priority Design ha creato usando la J55 è un altoparlante Bluetooth con uno chassis a conchiglia. Il progetto è stato dapprima formalizzato in SolidWorks, e successivamente rifinito con KeyShot, dove sono state selezionate le opzioni Cmf dettagliate. Il file così elaborato veniva poi passato a GrabCad per la stampa, e dopo poche ore era possibile “toccare con mano” un mockup accurato e procedere con eventuali variazioni dei materiali, delle texture e dei colori, alla ricerca delle migliori combinazioni per la produzione in serie. Il cambio delle texture e delle altre caratteristiche estetiche richiedeva ogni volta solo qualche minuto, tanto da poter produrre un elevato numero di variazioni del progetto in tempi ridottissimi. «Prima, ci avremmo messo anche una intera settimana per modellare un singolo oggetto di questo tipo – ha dichiarato Billy Rupe, specialista dei prototipi di Priority Design – ma con KeyShot e la J55, mandiamo il file in stampa la sera e il mattino dopo abbiamo i prototipi pronti».