Specializzata nella stampa 3D industriale, Stratasys è un’azienda che investe circa il 15% del suo fatturato in ricerca e sviluppo. Operare in un settore in rapida crescita del resto non permette di rallentare l’evoluzione dei propri prodotti, se si vuole rimanere competitivi. Per dare un’idea, il solo segmento della stampa additiva industriale varrà circa 5,66 miliardi di dollari nel 2023, con un Cagr oltre il 27% per gli anni 2018-2023 (fonte M&M), mentre l’intero comparto del 3D printing valeva già nel 2019 circa 27 miliardi di dollari worldwide e cresce intorno al 30% l’anno secondo Idc, mentre per Markets&Markets il settore cubava 9,9 miliardi nel 2018 e si arriverà a 34,8 miliardi nel 2024. E forse proprio la necessità di evolversi per non perdere terreno ha convinto Stratasys a effettuare un lancio di prodotto molto importante (la stampante PolyJet a colori J55) alla fine dello scorso aprile, in piena pandemia. Il lancio si inquadra in una strategia aziendale che punta a crescere non tanto portando via punti percentuali alla concorrenza sui mercati tradizionali, ma allargando l’utilizzo della stampa 3D a nuovi settori di impiego.

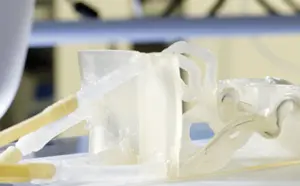

Oltre a quello tradizionale della prototipazione, infatti, l’azienda punta a due altri mercati, praticamente vergini. Il primo è quello del design e della moda, cui dovrebbe fare gola la stampante J55, capace di riprodurre i colori Pantone e di simulare svariate texture superficiali dei prodotti, trasparenze comprese. Il secondo è quello del Metal Replacement, ovvero tutti quegli impieghi nei quali si possono utilizzare materiali polimerici sofisticati per sostituire pezzi tradizionalmente creati in metallo. A questo mercato sono dedicate macchine in tecnologia FDM e soprattutto un ampio catalogo di materiali con caratteristiche e certificazioni ad hoc. Ai segmenti in crescita aggiungiamo anche il medicale, dal quale la stampa 3D ha avuto un altissimo ritorno di immagine negli ultimi mesi, per gli utilizzi di emergenza in ambito anti-Covid (dalle valvole per i ventilatori polmonari, alle modifiche per le maschere da sub trasformate in respiratori eccetera).

Chi è Stratasys

Per saperne di più su Stratasys, i suoi prodotti e il suo approccio al mercato, abbiamo parlato con Giuseppe Cilia, Sales Manager Stratasys Italia. E per prima cosa gli abbiamo chiesto di raccontare origini, storia e filosofia dell’azienda. «Stratasys nasce 31 anni fa, con la tecnologia a filamento (Fdm, Fused Deposition Modelling). Il fondatore era Scott Crump, inventore della tecnologia. Negli ultimi anni ‘80 e inizi ‘90 stavamo già vedendo una rivoluzione culturale nello sviluppo dei prodotti, che veniva parallelizzato e accelerato, e l’additivo nasce quindi principalmente per il “rapid prototyping”, che era il suo campo di utilizzo in quel quadro tecnologico. Questo impiego continua a esistere, ma negli ultimi anni si è vista una diffusione dell’additivo anche nella parte di produzione».

L’azienda, oggi guidata dal Ceo Yoav Zeif, nei suoi trentuno anni di vita è cresciuta fino a diventare un grande gruppo internazionale, anche grazie a una serie di merge e acquisizioni che hanno ampliato il suo raggio d’azione. Da citare in particolare il merge del 2012 con Objet, società israeliana nei cui laboratori è nata la tecnologia PolyJet; quello del 2013 con MakerBot, che è attiva principalmente nella produzione di macchine per uso educational e prosumer, ma che con la linea Method presidia anche segmenti professionali ad ata tecnologia come, per esempio, quello della fibra di carbonio; e infine quello del 2014 con GrabCad, una start-up di Boston che vanta una comunità online di oltre 5 milioni di progettisti, i quali condividono oltre 3 milioni di modelli open source, e che fornisce software per la gestione e la creazione di modelli Cad. Oltre a progettare e vendere le stampanti, l’azienda opera anche come service di stampa, con il marchio Stratasys Direct Manufacturing.

A trent’anni dalla fondazione, Stratasys continua a essere leader del mercato dell’additive layer manufacturing, o 3D printing che dir si voglia, e conta nel mondo circa 140.000 unità installate, contando anche le macchine a marchio MakerBot, il brand “consumer” dell’azienda. «Il core business di Stratasys però sono le 60mila unità installate a livello industriale, sviluppate esclusivamente per quell’ambito, non prosumer e tantomeno casalingo. Il connotato del prodotto è industrial grade, con massima qualità del risultato finale, ripetibilità, affidabilità eccetera».

Nella filosofia aziendale di Stratasys, l’applicazione è prioritaria sulla macchina, in quanto l’obiettivo è di soddisfare le esigenze del cliente in ambito applicativo. Lo sviluppo delle tecnologie e delle soluzioni, quindi, è “pilotato” dalle esigenze che emergono dalle applicazioni. «Stratasys nel mondo conta circa 2100 dipendenti – spiega Cilia – abbiamo due sedi principali, a Minneapolis (per la tecnologia Fdm) e a Rehovot, nei dintorni di Tel Aviv, dove è stata sviluppata la tecnologia PolyJet. Queste sono le due principali tecnologie di Stratasys, poi ce ne sono altre, per esempio l’anno scorso abbiamo presentato una soluzione per stereolitografia. Del fatturato di Stratasys, che ammonta a 636 milioni di dollari, circa 95 milioni sono investiti annualmente in ricerca e sviluppo, e vanno da una parte all’affinamento dei prodotti attuali e dall’altra alla ricerca sulle tecnologie innovative. Anche in un periodo di pandemia e lockdown, siamo orgogliosi di aver rilasciato lo scorso aprile una soluzione rivoluzionaria. Parliamo della J55, in tecnologia PolyJet, che ha una caratteristica particolare: è sufficientemente piccola e silenziosa da poter essere collocata in un ufficio. Questo dimostra la nostra capacità di innovazione in un settore dove essa è fondamentale».

Una stampante pensata come un elettrodomestico

La J55 è la capostipite di un nuovo modo di concepire la stampante 3D, non più come uno strumento pensato per tecnici esperti di automazione, da mettere nelle mani di un ingegnere, ma come uno strumento versatile adatto a essere usato dall’utilizzatore finale, spesso digiuno di qualsiasi know-how specifico sulle tecnologie di additive manufacturing. È stata progettata per essere collocata in ufficio ed essere utilizzata per tutti quegli impieghi dove la tecnologia PolyJet che utilizza fa veramente la differenza, ovvero dove sono fondamentali la resa del colore (la J55 è certificata Pantone e produce circa 500mila sfumature di colore) e la capacità di ricreare le texture superficiali degli oggetti. La J55 infatti, grazie al software GrabCad Print di cui è dotata, e grazie alla capacità di depositare strati da appena 18 micron, è in grado di simulare tramite i liquidi fotopolimerici svariati tipi di superficie, dalla gomma al legno, a vari tipi di trasparenza. Per questo, l’ambito di applicazione tipico è quello dell’ufficio stile e dell’industrial design. Per creare una macchina adatta all’ambiente di lavoro tipico del designer, Stratasys ha lavorato prima di tutto sugli ingombri, ottenendo un device grande all’incirca come un frigorifero (651x661mm per 1551mm di altezza).

E questo grazie a una nuova meccanica PolyJet: mentre nei precedenti modelli la testina, simile a quella di una ink-jet da ufficio, viaggiava lungo gli assi X/Y e il piano di stampa era fisso, nella J55 il piano di stampa è circolare e ruota intorno al suo centro, mentre la testina di stampa si sposta su tre diverse posizioni lungo un asse radiale, dal centro alla periferia del piatto rotante. In questo modo si azzerano gli ingombri laterali al piano di lavoro richiesti dal precedente tipo di meccanica. La stampante è poi dotata di un sistema di filtraggio dell’aria, ProAero, che le consente di lavorare senza emissione di odori o polveri. Tra l’altro, il livello di rumorosità è di appena 53 dB, per cui è difficile percepire quando è in funzione. Per capirlo, bisogna osservare la meccanica dalla finestra trasparente la zona di lavorazione, o tenere d’occhio la schermata del monitoraggio remoto, che consente di avere sotto controllo la macchina anche da fuori ufficio. Anche dal punto di vista elettrico la J55 è più un elettrodomestico che un macchinario industriale: si alimenta con la normale spina della 220V, e consuma appena 3A. Un’altra caratteristica interessante è che il materiale di supporto che viene aggiunto per realizzare le parti con sottosquadri eccetera è solubile, e viene quindi rimosso senza intervento manuale, sempre nell’ottica di rendere l’utilizzo facile anche per i “non addetti ai lavori”.

«LJ55 è pensata per il designer – conferma Cilia – ancor più “democraticamente” della J850, perché ha delle caratteristiche di utilizzabilità completamente nuove sul mercato. Abbiamo sviluppato una app di augmented reality per smartphone che consente di posizionare la J55 nell’ambiente, per consentire a chiunque di valutare l’impatto che questa stampante può avere nel proprio ufficio. Non ha tutta la potenza di fuoco della serie più grande, ma è in grado di soddisfare la fascia di utenza degli industrial designer, che ha esigenze specifiche come la capacità e velocità di risposta dello strumento per avere il feedback, ovvero la parte finita, nel più breve tempo possibile, sostituendosi ai processi tradizionali di approvvigionamento del prototipo presso strutture esterne che porta via spesso settimane. La J55 permette di avere il risultato nel giro di qualche ora, riducendo le perdite di tempo e migliorando le interazioni progettuali. C’è la possibilità di giocare sulle trasparenze, su uno spazio colore di 500mila sfumature, ed è una macchina che mentre funziona fa 53 decibel di rumore, quindi faccio fatica a capire che sta lavorando. Quattro unità demo sono già installate in Italia, e altre 4 stanno arrivando presso clienti».

Stratasys in Italia

L’azienda ha dimensioni ragguardevoli a livello mondiale, e in Italia è molto presente, anche se in modo forse atipico, tanto che non esiste una vera e propria “sede”. Di fatto, gli uomini Stratasys lavorano in smartworking da ben prima della crisi pandemica. Scherzandoci su, ma neanche troppo, dicono che la loro sede di lavoro principale è l’autostrada A4.

«In Italia siamo 5 persone dedicate alla vendita: siamo io per la parte commerciale, un responsabile marketing, due persone che agiscono come Strategic Account Manager e un Application Engineer, un vero e proprio “guru” per la prevendita, che è soprattutto un esperto del campo applicativo, oltre che della tecnologia in sé. Poi abbiamo altrettanti colleghi che si dedicano al supporto post-sales, e fanno assistenza alle macchine installate presso i clienti, quando essa non viene fornita dal partner commerciale. Stratasys worldwide si occupa dello sviluppo delle nuove soluzioni e tecnologie in varie direzioni, anche software grazie al nostro centro di sviluppo a Boston, e commercializza le soluzioni attraverso partner commerciali. Stratasys infatti ha un approccio sul mercato indiretto, non vende al cliente finale ma fa leva su un parco di partner commerciali che sui singoli territori vanno a proporre le nostre soluzioni al cliente finale. Di fatto si tratta di un rivenditore, ma preferiamo definirlo più partner perché c’è un rapporto molto stretto fra noi e loro. In Italia sono 5, Energy Group, Overmach, Technimold, Prisma Tech e Cad Manager. I partner hanno strutture diverse e quindi alcuni sono più orientati alla parte di vendita, altri sono in grado di sviluppare soluzioni e di offrire servizi post-vendita. Ma tutti sono soggetti a una certificazione in termini di preparazione tecnica e commerciale». Tipicamente, ci sono due modi di selezionare i partner per creare una organizzazione di vendita indiretta: puntare alla copertura geografica, o acquisire partner specializzati in specifici settori merceologici. Quale metodo è stato seguito da Stratasys? «I partner sono stati scelti principalmente per le loro competenze nei vari settori applicativi, più che sulla base della copertura geografica, anche se poi alcuni possono probabilmente privilegiare i territori limitrofi, in base alle loro dimensioni e quindi alla loro capacità di fare business nella penisola. Sono ormai tutti partner storici, con i quali abbiamo un rapporto consolidato».

I modelli di vendita alla luce della pandemia

Complice la mancanza di liquidità del post-crisi, la clientela sta valutando con sempre maggiore interesse soluzioni alternative al tradizionale acquisto in conto Capex. Ora, Stratasys non vende direttamente ai clienti finali, ma i suoi partner hanno adottato soluzioni diverse, come il leasing, il pay-per-use, eccetera?

«Il rivenditore normalmente offre la soluzione chiavi in mano – non solo la macchina ma c’è anche il sistema di lavaggio, l’installazione, la consegna, il training. Il cliente può valutare le modalità di acquisto del pacchetto. Già dai primi anni ‘90, il rivenditore può proporre alla clientela tre diverse soluzioni. La prima è l’acquisto diretto da parte dell’utente finale, con la macchina che diventa un cespite. Oppure, i rivenditori si appoggiano a società finanziarie che offrono la possibilità di acquistare a rate con due modalità fondamentali: una è il noleggio operativo, con il quale l’asset diventa proprietà della finanziaria e il cliente vede soltanto una rata mensile, una spesa operativa; l’altra invece interpreta la stessa rata come un leasing, e a quel punto scattano le valutazioni in termini di ammortamento del bene; anche la durata viene valutata in base al tipo di soluzione. Chiaro che una macchina poco impegnativa difficilmente vede un leasing oltre i 24 o 36 mesi, mentre per le macchine più impegnative si stabiliscono periodi anche più lunghi.

Il pay per use lo stiamo valutando anche noi, possiamo offrirlo tramite i nostri venditori, ed è una modalità che soprattutto in questi ultimi tempi sta diventando interessante, perché i mesi del lockdown hanno portato come prima significativa conseguenza un problema di flussi di cassa per le aziende. Ovviamente la parte Capex è particolarmente impattata. Quindi i modelli pay per use avranno applicazione nel prossimo futuro».

Il cliente tipo non esiste

Generalmente, i produttori di macchine per il 3D printing hanno una sorta di identikit della clientela. C’è chi lavora principalmente con le grandi aziende, chi punta sui service, e così via. Per Stratasys è difficile dare un’identikit del cliente tipo, visto che, con tre tecnologie di stampa, sette linee di prodotti e un robusto catalogo di materiali di consumo, riesce a coprire una molteplicità di esigenze e di fasce di mercato. «Non abbiamo dei settori preferenziali o dei tagli preferenziali in termini di dimensioni, di fatturati delle aziende – conferma Cilia – Puntiamo sia sulle Pmi che sulle grandi aziende, sono entrambe potenziali clienti. Diciamo che ci rivolgiamo al manifatturiero in genere, ma non solo. Dovendo dare un connotato a priori ai verticali cui ci rivolgiamo, si va dall’aerospace all’automotive, dal trasportation ai beni di consumo ed elettronici, ma ci sono anche le aziende che creano macchinari per l’industria: automazione industriale, macchine per packaging eccetera.

Recentemente abbiamo emesso un comunicato sulla collaborazione con Marchesini Group, che produce soluzioni di packaging per l’industria farmaceutica, e fa 430 milioni di fatturato. Marchesini ha 14 nostri sistemi installati, che producono elementi per prototipazione o parti finali in polimero, le quali vanno montate sulla macchina automatica». Parti finali in polimero perché, in effetti, Stratasys non ha in catalogo una soluzione tecnologica per la stampa dei metalli. Almeno, non ufficialmente.

«Le nostre applicazioni sono basate principalmente sui polimeri – conferma Cilia – E noi specifichiamo: i migliori polimeri, con una punta di orgoglio. Se guardiamo ai primi tempi, agli anni ‘80, un solo materiale veniva usato per tutte le applicazioni. C’era l’Abs e nient’altro. Negli anni, siamo arrivati a 19 materiali in ambito FDM e a un’esplosione di materiali in ambito PolyJet, andando a coprire non solo lo sviluppo prodotti, ma anche la produzione. Marchesini è un tipico esempio di come le nostre soluzioni possano essere implementate a più livelli, per creare prototipi o per produrre parti finite. Ma sempre pensando a Marchesini Group, hanno un’altra linea di prodotto nel settore della cosmetica: ebbene, in quel segmento possiamo pensare a sviluppare in additive i modelli del packaging per le creme di lusso, o per i profumi, perché quello è un segmento nel quale l’aspetto estetico della confezione guida il cliente all’acquisto emozionale. Magari forma e colore inviano messaggi più razionali, ma si dice che la finitura della superficie influisca più direttamente sulla parte emozionale dell’acquisto. Le PolyJet non solo possono simulare tutte le tonalità che l’occhio umano può percepire, ma possono anche creare finiture superficiali per simulare effetti tipo gomma, pelle, radica eccetera».

I materiali di consumo sono importanti

Non essendoci limitazioni o preclusioni sulle dimensioni e sul settore merceologico del cliente, la strategia di Stratasys finisce per dipendere dai materiali e da come questi ultimi soddisfino i requisiti della clientela.

«La strategia è legata in parte all’aspetto squisitamente tecnico dei materiali. Abbiamo materiali molto tecnici e materiali poliedrici per gli aspetti estetici. I materiali tecnici, in particolare per tecnologia Fdm, hanno avuto negli anni una serie di certificazioni che ne hanno consentito per esempio l’uso in ambito aerospace, per sviluppare parti da inserire all’interno dei velivoli. Qui entrano in campo requisiti strettissimi in termini di autoestinguibilità. Materiali come l’Ultem 9085 hanno superato i più rigorosi test, sono etichettati come Ul 94V0 e hanno la Blue Card rilasciata dai laboratori Ul, che vuol dire che questa plastica non emetterà fiamme, fumo o sostanze tossiche. E per questo Airbus o Boeing o altri nel settore usano la nostra soluzione per andare a ripristinare l’interno di velivoli che vanno rimessi a nuovo. Lo stesso materiale ha avuto una certificazione per il settore trasportation, quindi l’anno scorso si sono aperte nuove prospettive in ambito ferroviario con la normativa EN 45455-2, che classifica i materiali in base alla criticità dei componenti.

Naturalmente le nostre soluzioni vanno nella direzione della massima flessibilità per produzioni medio piccole. Se invece le quantità da produrre sono elevate, si giustifica il costo dello stampo e l’uso di tecnologie tradizionali».

Con questo si identificano i potenziali clienti e settori operativi di Stratasys. Un campo molto importante è quello della prototipazione, grazie alla possibilità di simulare al meglio il prodotto in via di sviluppo, per aiutare l’azienda a convergere rapidamente verso la soluzione definitiva, più economica e con le migliori performance. Poi c’è la realizzazione di parti finali, tipo il bracciolo per l’aeroplano, o il supporto per il caricabatterie da mettere sul treno. E infine c’è la creazione di attrezzature per la produzione, che possono essere prodotte a un costo che è un quarto di quello richiesto con lavorazioni tradizionali, per di più senza necessità di stoccaggio a magazzino del cespite perché possono essere prodotte on demand, partendo da un magazzino digitale, che contiene solo i file 3D sempre aggiornati all’ultima versione. «Stratasys non ha un settore che prevale sugli altri – continua Cilia – Così come è difficile fare una valutazione in base alle dimensioni dell’azienda cliente. In Italia non abbiamo un tessuto industriale di grandi gruppi come all’estero, ma la nostra fortuna è la piccola e media impresa, che ha dato prova di capacità di investire e andare a cogliere le opportunità che le nuove tecnologie mettono a disposizione, a maggior ragione in questo momento in cui viviamo l’avvento dell’industry 4.0 dove l’additivo è una delle tecnologie fondanti».

Un esempio pratico che dà l’idea di quanto sia trasversale l’impiego di macchine Stratasys in aziende grandi e piccole arriva dal mondo del fashion. Il modello PolyJet J850, sorella maggiore della J55 citata più sopra, è stato installato da Safilo (azienda specializzata in occhialeria che fattura oltre 1,1 miliardi di euro) e da Florenradica, una piccola realtà toscana di accessori moda con 30 dipendenti. «La J850 può produrre un manufatto finale con la mappatura colore più aderente al vero, validata Pantone, con una qualità superficiale elevatissima e le migliori caratteristiche – spiega Cilia – È una macchina sicuramentedi alta gamma, e ciònonostante Florenradica l’ha adottata cogliendo la possibilità di produrre in tempo reale i suoi accessori bypassando tutto un processo che prima era manuale. Ed è così un po’ in tutti i settori, ci sono i grandi nomi come Fiat ma ci sono anche le piccole boutique che lavorano magari con la fibra di carbonio, per il segmento del racing, e così via».

Semplificare l’impiego allarga il potenziale mercato

Le tecnologie di stampa 3D sono quelle che sono più facilmente collocabili a livello aziendale. La tecnologia Fdm usa un filo di materiale che viene fuso e depositato all’interno di una camera di lavoro chiusa, nella quale si sviluppano le temperature necessarie per avere i migliori risultati di affidabilità dell’oggetto. Per PolyJet abbiamo resine fotopolimeriche allo stato liquido che vengono spruzzate su un piano e poi attivate dall’azione di lampade UV, che vanno di fatto a cristallizzare il legame molecolare all’interno di questi liquidi. In entrambi i casi, non abbiamo bisogno di proteggerci dalla macchina perché fa polvere, perché dobbiamo usare atmosfere particolari, gas inerti, Eccetera. Al contrario, posso mettere la macchina dove sta bene l’uomo, ovvero in un ufficio. Quindi sono macchine che possono essere calate nella realtà delle varie aziende senza necessità particolari, e – altra cosa fondamentale – hanno dalla loro la possibilità di offrire all’utente finale una notevole flessibilità nel rispondere a una richiesta immediata, senza dover attendere di mandare il progetto al fornitore esterno, aspettare i preventivi, eccetera: lo mando in stampa e in qualche ora ho l’oggetto finale. «Massima utilizzabilità e massima fruibilità da parte dell’utente: non servono competenze specifiche, e soprattutto ho la possibilità di coprire casi applicativi con materiali molto performanti, al punto da poter sostituire elementi in metallo. Parliamo quindi di Metal Replacement. Abbiamo citato prima gli Ultem, ma abbiamo anche il nylon 12CF, un poliammide addizionato con il 35% in peso di fibra di carbonio, che ha caratteristiche di rigidezza tali da poter sostituire l’alluminio» chiarisce Cilia.

Il know-how è la base di tutto

Come sempre, per realizzare un prodotto che sia facile da usare per l’utente finale bisogna conoscere molto a fondo le tecnologie, e lavorare sull’implementazione in modo da nascondere all’utente ogni complessità – non perché essa non ci sia, ma perché se ne fa carico la macchina stessa. Secondo Cilia, questo know-how è l’elemento principale che caratterizza e differenzia Stratasys nel mercato dell’additive. «Il know-how che abbiamo in Stratasys non ce l’ha nessuno – dichiara – del resto la tecnologia FDM è stata inventata da noi. Forniamo inoltre un pacchetto completo end to end: dalla macchina con i materiali, alla garanzia del risultato finale, fino al servizio e alla manutenibilità. E garantiamo che, se usi la stampante come sistema di produzione, possiamo dare caratteristiche di qualità del pezzo finale che altri difficilmente possono assicurare. Nel mondo delle PolyJet, anche qui siamo partiti prima, quindi diamo la capacità di generare il colore, le trasparenze, siamo gli unici che supportano i colori Pantone che sono lo standard nel mondo del design, quindi siamo gli unici in grado di garantire la riproduzione di qualsiasi colore. Dunque abbiamo anche qui una conoscenza della tematica che è unica di Stratasys, e che differenzia e caratterizza la nostra offerta».