di Laura Magna ♦ Il futuro della manifattura additiva in Italia secondo IDC ed Elmec. Un mercato in forte crescita potenziale, per un prodotto che va “spiegato” con consulenza e formazione. I vantaggi per le Pmi: produzioni su piccola scala rapide e individualizzate

«Poche tecnologie hanno avuto un impatto mediatico come la ”stampa 3D”. Dagli oggetti per le nostre abitazioni, fino ad arrivare agli organi umani, sembra che qualunque cosa nel futuro verrà stampata invece che prodotta. Al netto delle esagerazioni mediatiche, questa tecnologia ha comunque il potenziale per trasformare significativamente moltissime industrie e i relativi processi». A dirlo a Industria Italiana è Lorenzo Veronesi, Research Manager di IDC Manufacturing Insights EMEA. Fondata nel 1964, IDC (International Data Corporation) è la prima società mondiale specializzata in ricerche di mercato, servizi di consulenza e organizzazione di eventi nei settori ICT e dell’innovazione digitale, con oltre 1.000 analisti in 50 Paesi, 5.000 report di ricerca pubblicati ogni anno.

3D printing: 20 miliardi di spesa nel 2021

Secondo IDC, il mercato globale del 3D Printing toccherà approssimativamente i 12 miliardi di dollari nel 2018, con una crescita del 19% sul 2017. Questo incremento resterà costante (a un tasso medio del 20,5%) portando, nel 2021, la spesa a 20 miliardi. Due terzi di questa spesa sono costituiti da hardware e materiali, mentre il resto deriva da investimenti in software e servizi. Il settore manifatturiero è il principale attore di questo trend, partecipando per quasi la metà della spesa totale. In Italia, il 15% delle manifatture usano già la stampa 3D e un ulteriore 10,5% si dice intenzionato ad investire in questo settore nel prossimo futuro. Si tratta di numeri solo leggermente inferiori rispetto alla media europea. A differenza del resto d’Europa però, la maggior parte degli investimenti e della spesa in 3D printing non avviene attraverso acquisto diretto ma attraverso la collaborazione con fornitori che si occupano direttamente di stampare gli oggetti. Se si sposta lo sguardo alle aziende piccole o medio-piccole, la spesa si riduce significativamente. Solo una frazione minima di Pmi Italiane ha al momento investito in tecnologie di stampa 3D (meno del 3%, secondo IDC). Ma la buona notizia è che la creazione di ecosistemi di collaborazione rende sempre più conveniente e fattibile la stampa “as a service”, abbassando di fatto le barriere all’ingresso per questa tecnologia.

Le ragioni di un successo: processi flessibili, geometrie prima impossibili, corrispondenza tra produzione e spedizione

Facciamo un passo indietro. Come si spiega la portata rivoluzionaria della stampa 3D? Cosa consente che prima non fosse possibile in ambito produttivo questa tecnologia ? In sintesi: qual è il segreto del suo successo? «Per farla semplice, la stampa 3D premette di creare solidi in diversi materiali, ad esempio plastici, metallici o “bio”, partendo da un modello digitale», risponde Veronesi, che prosegue: «Questo ha una serie di vantaggi: rende possibile definire il processo di produzione su base digitale, facendo sì che sia estremamente flessibile. Con la stessa macchina posso stampare un numero infinito di tipologie di oggetti diversi. Inoltre, sparisce la distinzione tra produzione e spedizione: posso inviare un file e stamparlo (o farlo stampare) ovunque nel mondo. Ancora, possono essere realizzati nuove tipologie di oggetti “impossibili”, sfruttando le caratteristiche intrinseche della tecnologia che crea per aggiunta di strati invece che per sottrazione. Questo è un momento particolarmente propizio per queste tecnologie».

Ed è un momento propizio per almeno tre ragioni: la prima è il livello di sviluppo raggiunto dalla tecnologia core, con la disponibilità di stampanti a prezzo sempre più contenuto in grado di operare con leghe e materiali sempre più nuovi e performanti. «La seconda è l’incredibile evoluzione delle tecnologie di sviluppo 3D: grazie all’interazione tra sistemi CAD, CAM; CAE e PLM, oggi è possibile disegnare un oggetto in forma digitale, programmando al contempo la sua stampa 3D e la sua eventuale rilavorazione tramite macchina CNC in un unico processo integrato. Infine, la nascita di nuove tecnologie di collaborazione basate su cloud e blockchain permettono lo scambio e la condivisione in maniera sicura di file digitali attraverso una comunità di utenti, in modo da permettere la creazione di flotte condivise – o ecosistemi – di stampanti 3D, a cui è possibile accedere su richiesta. Questo permette di sfruttare le potenzialità delle stampanti 3D senza esserne proprietari, oppure semplicemente ridurre i costi di accesso condividendo una stampante con altri utenti. I tre driver elencati permettono di passare da un uso forzatamente “di nicchia”, ad un utilizzo più corposo», spiega Veronesi.

Dalla prototipazione alla produzione: la diffusione della tecnologia

Così, se fino a poco tempo fa, l’utente medio di stampanti 3D traeva un vantaggio nel momento in cui aveva bisogno di supportare un processo continuo a bassi volumi ed alta variabilità, (tipicamente prototipi, stampa di parti di ricambio a basso valore aggiunto, creazioni di parti molto peculiari ,ad esempio nell’industria aerospaziale), adesso, grazie all’evoluzione della tecnologia, le applicazioni sono molto più vaste. Ed è ancora il ricercatore IDC a fornircene un elenco. «Innanzitutto, non solo prototipazione, ma manifattura rapida e individualizzata. Queste tecnologie permettono la creazione di processi end to end dal disegno alla propotipazione fino alla manifattura, in un’ottica di “make to individual”. Le tecnologie attuali, grazie alla migliorate performance dei materiali e all’integrazione con i processi tradizionali (ad esempio supportando la rilavorazione tramite macchine CNC) permettono di superare il problema dell’affidabilità meccanica degli oggetti stampati in 3D, che è sempre stata la principale barriera all’applicazione delle stampanti 3D in produzione. Un’esempio di applicazione pratica di questa tecnologia può essere nel campo delle parti di ricambio, che devono avere una disponibilità immediata (quindi essere stampate in loco invece che essere spedite) ma anche garantire prestazioni simili al componente originale», dice Veronesi.

La seconda famiglia di applicazioni è la «creazione di prodotti o componenti altrimenti impossibili con le tecnologie tradizionali. Questa caratteristica è essenziale non solo per venire incontro alle necessità dei designer più creativi, ma soprattutto nello sfruttare le potenzialità di tecnologie come il “generative design” che permette la creazione di oggetti che prendono spunto dalle forme naturali e che hanno proprietà fisico-meccaniche superiori a quelle che si possono ottenere attraverso forme di design più tradizionale. Questo permette di ripensare i componenti strutturali di automobili o aerei che mantengano le stesse proprietà meccaniche ma ad esempio abbiano un peso significativamente inferiore».

Infine, oggi la stampa 3D rende possibile mettere in atto processi condivisi. «Aziende diverse possono condividere una stampante, e partecipando così a un processo condiviso. Ad esempio, un’azienda può acquistare una stampante e cederne il funzionamento a partner selezionati durante i momenti di inattività. Oppure, un’azienda può presentare e condividere un dato disegno con una serie di partner – ogni volte diversi – che offrono servizi esterni di stampa 3D, valutando quale sia quello con cui sia maggiormente conveniente collaborare di volta in volta».

Case history italiane: Bugatti con Siemens

In Italia, al di là dei numeri generali citati in apertura, si segnalano alcune case history interessanti. Come quella di Bugatti che «in collaborazione con Siemens sta sperimentando l’utilizzo di design generativo e stampa 3D per ridurre il peso di alcuni componenti interni della vettura come ad esempio i supporti mobili che permettono l’uscita dello spoiler posteriore.- spiega Veronesi – Per farla semplice, i supporti hanno una forma con fori definiti in modo ottimizzato digitalmente per garantire le stesse proprietà meccaniche con un peso inferiore. Questo è uno dei primi casi riscontrati nell’industria automobilistica, e ha ricevuto molta attenzione alla recente Hannover Messe », spiega Veronesi.

Elmec 3D: la stampa tridimensionale come servizio

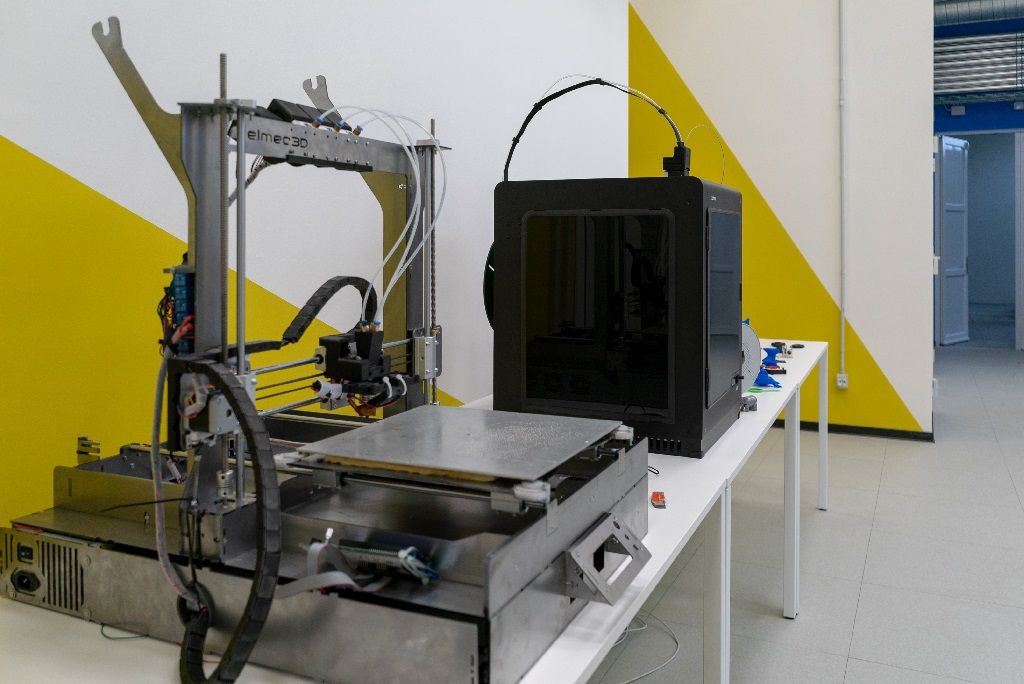

E c’è un altro caso italiano interessante: Elmec 3D, la costola di Elmec nata di recente per diffondere in Italia il concetto di 3D as a service. Elmec Informatica SpA è una delle più grandi aziende IT italiana: nata nel 1971 a Varese, ha oltre 670 dipendenti (per il 70% tecnici specializzati), un fatturato di 220 milioni di euro e sette sedi in Italia (tre a Brunello, poi a Gazzada, Brescia, Padova e Parma) e una in Svizzera. Originariamente presente nel settore dell’attività di elaborazione meccanografica, ha saputo seguire le innovazioni dell’IT diventando un fornitore di servizi, o per dirla con la stessa Elmec, un “manager service provider”, che gestisce infrastrutture informatiche, network, workplace e servizi di stampa, sia fisiche sia in cloud per aziende in 100 Paesi nel mondo. Per restare nel mondo delle stampanti, Elmec ne ha installate e in gestione in Italia 10mila, finora solo 2D. Il gruppo opera anche in settori diversi: attraverso le controllate Eolo Telecomunicazioni ed Elmec Solar che si occupa di installare pannelli solari e batterie Tesla. Così, grazie alla presenza in 8 rami di azienda e ad alleanze con colossi mondiali dell’IT (Hp, Cisco, Apple, Ibm, Sap, Lenovo), il gruppo ha conosciuto un incremento di fatturato di 60 milioni negli ultimi tre anni.

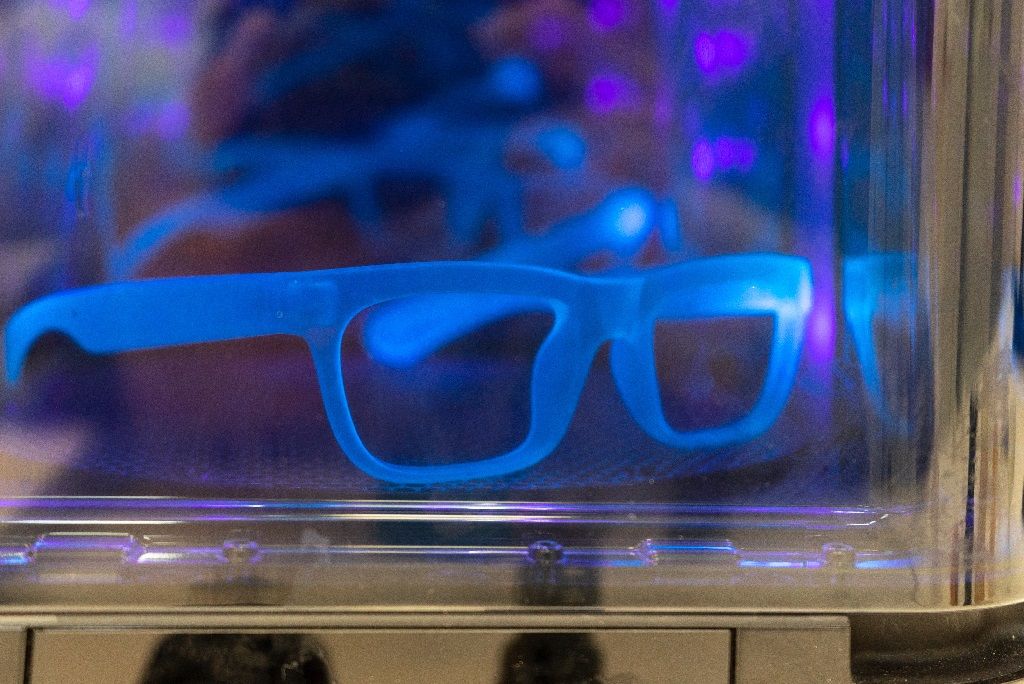

Fatturato a +10% in due anni grazie al 3D

Elmec 3D è un ulteriore evoluzione del modello di business della casa madre e si configura, sostanzialmente, come un laboratorio in cui lavoreranno 20 persone: il laboratorio sarà dotato di 9 stampanti, tra le quali anche le HP Jet Fusion 3D 4200 e Jet Fusion 300/500, destinate alla creazione di pezzi funzionali; cisono poi altri modelli di stampanti che sfruttano tecnologie di manifattura additiva come SLA, FDM, SLS. Negli spazi del laboratorio saranno presenti ambienti dedicati alla progettazione, alla realizzazione e alle fasi di post-produzione dei pezzi.

Ne abbiamo parlato con la responsabile della business Unit, Martina Ballerio, 28 anni, laureata in Ingegneria dei materiali presso il Politecnico di Milano e specializzata in Nanotecnologie attraverso un master presso la Katholieke Universiteit Leuven e l’Université Joseph Fourier di Grenoble.Ballerio ci ha spiegato come la nuova Unit si ponga sia «come service provider, e quindi stiamo accrescendo le nostre competenze nel design e nella stampa 3D per fornire un servizio di prototipazione e produzione per le aziende. Sia nella rivendita delle tecnologie. Lo scopo è di approcciare le aziende come consulenti affinché comprendano quali tecnologie adottare per avvalersi della stampa 3D a fini produttivi; progettare, produrre o ridisegnare le componenti che i clienti desiderano stampare. Il servizio nel quale vediamo il maggior valore aggiunto è quello di consulenza e formazione». Il risultato di questo progetto sarà un giro di affari aggiuntivo di 20 milioni nel giro di un biennio.

E il target saranno soprattutto le Pmi «il cliente ideale per i servizi che offriamo. La stampa 3D non serve solo nella fase di prototipazione, ma è fondamentale in alcune piccole produzioni, quele che riguardano qualche migliaio di pezzi. Un’azienda che fattura pochi milioni e che vede nella sua strategia nella manifattura additiva una risorsa può trovare conveniente fare investimenti importanti in questo settore, soprattutto in presenza dell’iperammortamento al 250%», spiega Ballerio.

Dai 10mila ai 400mila euro per comprare una stampante

Le tecnologie che servono per creare prototipi hanno costi contenuti, «dai 10mila euro fino ad arrivare a stampanti di 300-400mila euro nel campo della plastica. Si tratta di un investimento che permetterebbe a un’azienda di lanciare alcune produzioni di oggetti con qualsiasi geometria – impossibili da creare in modo tradizionale – per diversi settori: dagli accessori moda, all’automotive, fino a componenti meccanici. Disponiamo, infatti, delle più recenti tecnologie e materiali per la produzione di prototipi o parti con buone caratteristiche meccaniche», dice Ballerio.

E l’accoglienza sul mercato è calorosa. «Le aziende sono consapevoli che possono sgravarsi delle produzioni piccole attraverso la stampa 3D.Molte aziende manifatturiere hanno almeno 5,7,10 produzioni da mille pezzi per cui devono fare grossi investimenti per la costruzione degli stampi in acciaio che risultano in perdita ma senza dei quali non possono tenersi stretti importanti. Traslare i prodotti su stampa 3D equivale a un risparmio di centinaia di migliaia di euro. Parliamo di 100-200mila per ogni singolo stampo monouso. E questa possibilità è estesa a tutto il manufacturing: qualsiasi azienda che produca qualcosa può essere interessata alla stampa 3D. Automotive, motorsport, parti per attrezzature sportive, però di fatto anche aziende che devono produrre oggetti di design o alta moda, proprio per la possibilità di dare vita a qualsiasi geometria immaginabile».

I materiali con cui lavora Elmec hanno buone caratteristiche meccaniche e quindi si prestano anche a essere montati su bracci meccanici. «Stiamo costruendo un braccio robotico la cui struttura portante è costruita con metodi tradizionali e la parte finale, la pinza che deve “grippare” l’oggetto e spostarlo è in 3D: la personalizzazione delle pinze è costosa perché ogni volta bisogna creare una struttura nuova, introdurre la stampa 3d ha molto senso». I progetti in corso di sviluppo in Elmec sono diversi e consentono di apprezzare la versatilità di questa tecnologia.

Dal carrello per canottaggio, al device per la geolocalizzazione, alla riproduzione del cervello umano

«Abbiamo creato un carrello ergonomico per Sara Bertolasi, atleta olimpionica di canottaggio: Sara vuole arrivare alle Olimpiadi, prima donna in questa disciplina, e per aiutarla abbiamo creato questa seduta ad hoc per lei. Abbiamo rilevato forma del suo fisico nel momento di massimo sforzo, e una volta in possesso di queste informazioni fisiologiche abbiamo modificato il seggiolino per “cucirlo” ed evitare i dolori che, a causa delle asimmetrie presenti nel corpo e alla struttura tipo standard della seduta del carrello precedente, facevano calare le prestazioni dopo l’allenamento. Il primo prototipo realizzato è stato modificato a seguito di un test e la versione finale è stata montata a bordo della barca», racconta Ballerino.

«Ancora, in un campo diversissimo, abbiamo creato il case di un device per la geolocalizzazione in casi di emergenza, progettato in tandem da Everynet, azienda che sviluppa tecnologie IoT, e Sapra, produttore di soluzioni hardware e software per la sicurezza sul lavoro. Il dispositivo lavora con una piattaforma IoT e si pone come obiettivo di lanciare un segnale di emergenza in mancanza di connettività per chiamare i soccorsi (per esempio in montagna). Abbiamo realizzato diversi prototipi e poi l’oggetto finale in stampa 3D. L’investimento con tecnologia tradizionale per poche centinaia di pezzi sarebbe stato troppo costoso, a patto che si fosse potuto realizzare tecnicamente per rispettare l’ergonomia richiesta. I committenti hanno così ottenuto una riduzione di circa 10 volte i costi rispetto alla fresatura da pieno, ottenendo i pezzi richiesti nell’arco di una sola giornata».

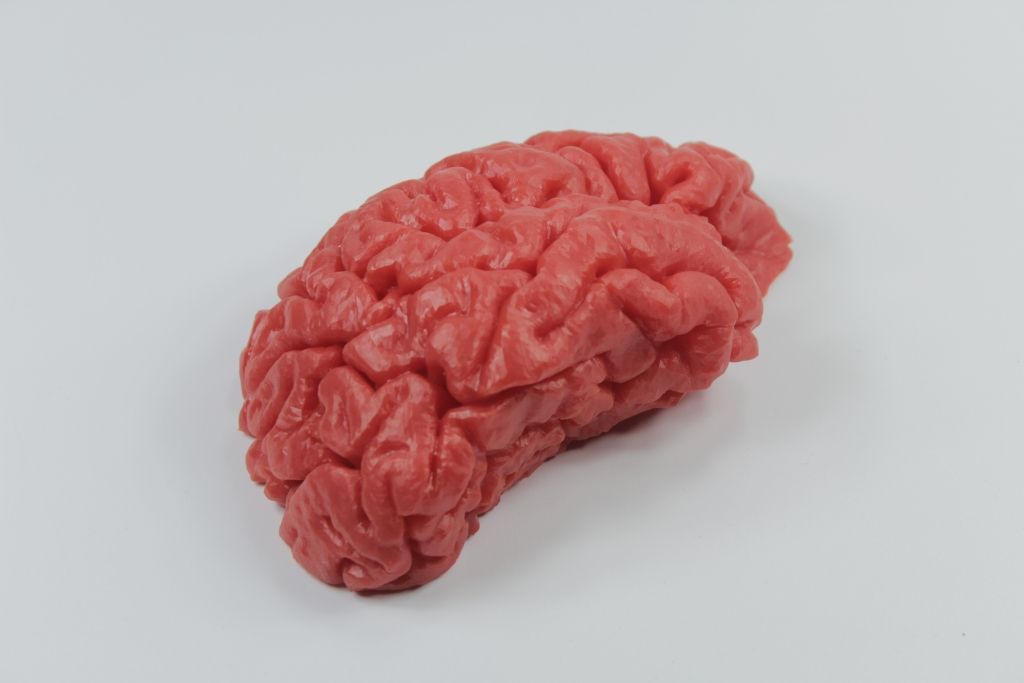

E ancora, «l’ospedale milanese Niguarda ci ha chiesto di creare modelli di organi umani, segnatamente un rene e una parte di cervello, con un materiale flessibile, adatto alla tipologia di test che l’istituto deve effettuare per simulare il processo di inserimento di sonde durante un’operazione chirurgica. Questa soluzione dai costi contenuti permette ai chirurghi di risparmiare diverse ore in sala operatoria. A tutto vantaggio anche dei pazienti», spiega Ballerio, che conclude: «Questi esempi danno un’idea completa delle possibilità offerte dalla stampa 3D. L’interesse da parte delle Pmi è alto, il tema è abbastanza sdoganato perché la stampa 3D esiste da molti anni. Il limite semmai è riuscire a entrare nelle logiche produttive di un’azienda: è uno sconvolgimento basare le proprie produzioni su una tecnologia che non fa parte della propria supply chain e dei propri processi. E, nel caso della stampa 3D, implica libertà e questo è spesso un vincolo: perché non sfruttare questa libertà sarebbe un peccato, a volte si toglie il 50% anche 80% del materiale alleggerendo gli oggetti ma lasciando struttura e resistenza necessaria. E questo può far storcere il naso a progettisti e responsabili di produzione abituati a lavorare con i metodi tradizionali. Per questo il ruolo di consulenza in questa fase è fondamentale».