Gli ingredienti che permettono alla stampa 3D di essere una tecnologia di produzione su scala industriale? Flessibilità, velocità, disponibilità di materiali e piattaforme per digitalizzare tutte le fasi del processo. Insieme costituiscono le basi per il successo della manifattura additiva. Ne è più che convinta Stratasys, pioniere e leader mondiale della stampa 3D a polimeri che vanta un fatturato di 520 milioni di dollari. Come afferma Raffaella Grandi, channel manager di Stratasys Italia, «Finora l’utilizzo dell’additive è avvenuto per la prototipazione e per la produzione a basso volume, ma stiamo entrando rapidamente nell’era del 3D printing industriale. È come giocare in un altro campionato. Non siamo più dei semi professionisti, siamo in Serie A». Insomma, i tempi sono cambiati. L’evoluzione della tecnologia ha aperto le porte alla produzione mainstream.

Non solo, la stampa 3D diventa una risorsa additiva di grande interesse per la riparazione o modifica di pezzi usurati o danneggiati. Il processo di stampa si è velocizzato, le opzioni dei materiali sono aumentate e il costo dell’additive è diminuito notevolmente, accorciando il periodo di ammortamento dell’investimento. Oltre ai mercati storici – aerospace, automotive e packaging – il focus di Stratasys è ora su fashion, dentale e medicale. I casi dell’azienda dei trasporti di Napoli, che ha fatto ricorso all’additive per produrre pezzi di ricambio per la sua flotta di autobus, quello di Marchesini, azienda leader del packaging che fornisce on demand parti e componenti, e i casi di Dyloan e Florenradica nel settore del fashion, sono la chiara evidenza di quanto la Stampa 3D possa essere versatile ed eclettica in un ambiente di produzione.

La stampa 3D per produrre in autonomia pezzi e componenti

«Nelle primissime fasi del covid c’è stato un rallentamento generale della domanda. Le aziende erano di fatto ferme. Ma dall’estate scorsa c’è stata una super ripartenza con una rinnovata domanda sia da parte dei service provider sia da parte delle aziende. La difficoltà di approvvigionamento che ha iniziato a interessare gran parte della produzione ha fatto sì che molte aziende abbiano deciso di portare all’interno la produzione. E’ una tendenza che vediamo diffondersi rapidamente», racconta Grandi. Insomma, vale una regola generale: quanto più una catena di approvvigionamento riesce a ridurre la dipendenza dai fornitori esterni, tanto meglio. Le imprese che sfruttano appieno le capacità della stampa 3D riducono questa dipendenza usufruendo di maggiore agilità e autosufficienza nella produzione. Durante la pandemia, la stampa 3D ha lasciato il segno, offrendo la soluzione ideale per facilitare una rapida conversione della produzione. «Nuovi componenti che vengono tradizionalmente prodotti attraverso il processo di stampaggio a iniezione necessitano di settimane o mesi per realizzare gli stampi e, una volta creati, il design non può più essere modificato, spiega la manager di Stratasys. La stampa 3D, invece, è come un motore elettrico: basta premere un interruttore e si avvia subito a piena potenza. In particolare, non richiede alcun attrezzaggio e può realizzare 10 pezzi diversi in sequenza con la stessa facilità con cui può produrre 10 parti identiche».

I partner per un business as a service multi-industriale

Stratasys offre l’accesso a un servizio completo di stampa 3D tramite una rete di partner autorizzati che fanno parte del Global Manufacturing Network. I membri di questo network sono in grado di produrre parti utilizzando sia la tecnologia FDM che la tecnologia PolyJet. In Italia esistono già un gran numero di print service provider che offrono prestazioni a clienti in tutta Europa. Un esempio è la Spring di Vicenza che ha un impianto di produzione basato su 14 macchine Stratasys. Oltre alla produzione offre anche attività consulenziali e di supporto ingegneristico. Per il settore aerospaziale produce prototipi e componenti funzionali per strutture e sistemi complessi di aeromobili, elicotteri, sistemi spaziali e droni. E’ in grado di soddisfare qualsiasi tipo di richiesta proveniente dal settore automobilistico e motociclistico di serie: dalla realizzazione di particolari per test funzionali e dimensionali al prototipo estetico. Attraverso le tecnologie additive Spring realizza attrezzature, guide, prototipi, prodotti di ricambio e produzioni con bassi volumi, permettendo ai progettisti, agli ingegneri e ai tecnici di lavorare in maniera flessibile e di monitorare il processo in maniera efficace, testando più a fondo ogni dettaglio, muovendosi con sicurezza verso la fase di produzione.

Tecnologia additiva per la manutenzione e riparazione dei veicoli del trasporto pubblico

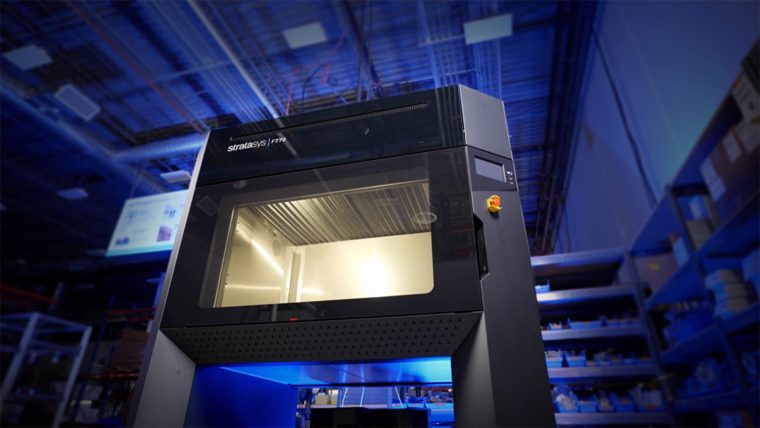

L’azienda di ingegneria 3DnA ha prodotto on demand per l’Anm, l’azienda di trasporto pubblico di Napoli, parti di ricambio per la propria flotta di filobus. Nello specifico, le teste trolley, le componenti che collegano il filobus alla rete aerea di alimentazione. Il pezzo viene prodotto con la stampante industriale di grande formato F900. Creare le teste trolley con i processi di produzione tradizionali avrebbe richiesto fino a 12 mesi, con un conseguente lungo periodo di inattività dei veicoli. Utilizzando la stampa additiva 3DnA è stata invece in grado di produrre e consegnare circa 20 pezzi della componente più critica della testa – l’alloggiamento, con funzioni strutturali e di isolamento – in sole due settimane. Laddove la testa trolley originale era obsoleta e difficile da reperire si è deciso di riprogettare la parte utilizzando la scansione 3D. Sfruttando la libertà geometrica dalla produzione additiva, il team di 3DnA è stato in grado di reingegnerizzare la parte in modo che, in caso di danno, solo un piccolo componente della testa dovesse essere sostituito. A fronte del successo dell’esperienza di Napoli, 3DnA ha ora intenzione di promuovere il progetto nell’ambito del settore del trasporto pubblico a livello nazionale. «Crediamo che la manifattura additiva sia destinata a diventare il principale metodo di produzione dei pezzi di ricambio nel settore della mobilità e del trasporto pubblico, spiega Alessandro Manzo, direttore generale di 3DnA. Siamo già in contatto con diverse aziende di gestione dei trasporti pubblici in tutta Italia alle quali possiamo offrire un servizio di produzione di pezzi di ricambio on demand e in linea con le specifiche esigenze con la nostra tecnologia di stampa 3D».

Marchesini, produzione on demand per il settore del confezionamento

Marchesini Group, azienda italiana specializzata nella fabbricazione di macchine automatiche per il confezionamento, ha adottato un modello di produzione “full custom” grazie alle stampanti Stratasys di livello industriale. La produzione di parti complesse e personalizzate con metodi di fabbricazione tradizionali si era rivelata estremamente costosa e dispendiosa in termini di tempo. Non più adatta alle crescenti esigenze dell’attuale industria manifatturiera del packaging. L’azienda dispone oggi di un impianto con dieci stampanti 3D FDM di livello industriale (una Fortus 900mc per produzione su larga scala, quattro Fortus 450mc e cinque sistemi F270) e due stampanti 3D multimateriale PolyJet. La tecnologia viene utilizzata durante tutto il processo di progettazione, sviluppo e produzione dei macchinari di punta, come pure per diverse altre linee di confezionamento. Ogni macchina prodotta è personalizzata per uno specifico settore in funzione del processo di produzione del cliente, aspetto fondamentale per garantire prestazioni ed efficienza ottimali al momento dell’impiego sul campo. L’integrazione delle stampanti di livello industriale ha ridotto drasticamente i tempi necessari per ottenere i pezzi, passando da diverse settimane a pochi giorni. L’impianto è in grado di produrre l’esatta quantità di pezzi, senza necessità di lavorazioni meccaniche o utensili costosi. La capacità produttiva on-demand è al servizio anche della manutenzione e della riparazione. Con macchinari di confezionamento installati presso le sedi dei clienti in tutto il mondo, l’azienda è in grado di stampare su richiesta pezzi di ricambio personalizzati senza alcun requisito di quantitativi minimi. Questo consente a Marchesini Group di fornire ai propri clienti pezzi di ricambio in una logica just in time, eliminando la necessità di strutture costose per lo stoccaggio delle scorte.

Dyloan, la moda in stampa 3D

Dyloan, azienda manifatturiera italiana che opera nel settore della moda di fascia alta, rinomata per l’utilizzo di nuove tecnologie in applicazioni di design per i marchi della moda, ha utilizzato la tecnologia PolyJet J850 3DFashion Printer nel progetto “Knitting the Future. 3D Printing meets Merino Wool“. Il progetto ha coinvolto tre designer internazionali, la Royal College of Art di Londra e diversi maglifici e filature italiani. Il risultato sono modelli unici stampati in 3D direttamente su capi di maglieria in lana Merino. La tecnologia di stampa 3D direttamente su tessuto è stata lanciata per la prima volta da Dyloan in occasione della settimana della moda di New York nel 2019, con la presentazione dei primi capi con elementi stampati direttamente su lana. «La stampa 3D ci permette di realizzare complesse geometrie di design che non potremmo ottenere in nessun altro modo», spiega Loreto Di Rienzo, fondatore di Dyloan. L’obiettivo futuro è creare un capo d’abbigliamento finito interamente con la stampa 3D. «La tecnologia presenta proprietà decorative e funzionali che stiamo tuttora esplorando e che sono certo ci permetteranno di ottenere applicazioni innovative e inaspettate, afferma Di Rienzo. Per quanto riguarda i materiali, credo che negli anni a venire non saremo necessariamente costretti a usare i tessuti. Verranno sviluppati nuovi materiali e, grazie alla stampa 3D direttamente su tessuto, saremo in grado di utilizzarli per produrre una nuova categoria di indumenti».

Florenradica, prototipazione e produzione di accessori per i big del fashion

Fondata nel 1992 a Firenze, Florenradica produce e fornisce accessori a molti marchi mondiali del fashion. Le nuove tecnologie additive hanno permesso a Florenradica di definire un nuovo modello di business. Oggi la stampa 3D, basata su stampante policromatica multimateriale Stratasys J750, è l’unica tecnologia utilizzata per la progettazione e la produzione. La prototipazione avanzata aiuta a sperimentare dal punto di vista visivo e funzionale le nuove proposte per i clienti. Utilizzando modelli 3D ultrarealistici, la stampante consente di creare campioni e modelli specializzati che non sarebbe possibile produrre con le tecniche tradizionali. «Il grande vantaggio della J750 – spiega Mauro Baratti, co-proprietario di Florenradica – è rappresentato dalla velocità nello sviluppo dei prototipi e dalla qualità che riesce a dare in termini di complessità di dettagli e vividezza del colore». Non meno importante la possibilità di usare un’ampia gamma di materiali. A seconda del tipo di prodotto e del volume, la tecnologia Stratasys viene anche utilizzata per realizzare prodotti personalizzati. «Di recente abbiamo stampato per uno dei nostri marchi di moda circa un migliaio di bottoni e piccole placchette. Una produzione che, dal punto di vista economico, non sarebbe stato conveniente realizzare con la fabbricazione tradizionale», afferma Baratti.

Stampa 3D vs. macchina utensile

Grazie agli oltre mille brevetti in tecnologia a polimeri, Stratasys è in grado di far evolvere la prototipazione in qualcosa di più complesso, con il conseguente utilizzo delle tecnologie non solo per realizzare il prototipo fisico ma per creare un vero prodotto finito, entrando in competizione con le macchine utensili. I flussi di lavoro della stampa 3D e della lavorazione cnc sono più o meno gli stessi. Dopo la progettazione in Cad della parte vi è un passaggio di programmazione in cui vengono definite le istruzioni per le operazioni della macchina. Successivamente, la macchina viene preparata per il processo e quindi viene prodotta la parte. Dopo il completamento, vengono eseguiti i processi secondari di finitura. L’esecuzione di questi flussi di lavoro, tuttavia, è abbastanza diversa in termini di tempo, manodopera e sforzo, cosa che incide direttamente su tempi di lavorazione e costi. Nel caso della stampa 3D il processo viene appreso in modo semplice e non richiede competenze speciali. Alcune aziende lasciano svolgere questa funzione a ingegneri e progettisti. Ciò non vale per la cnc, che richiede esperienza nella lavorazione a macchina e una serie di competenze di programmazione. Per queste lavorazioni è necessario decidere come fissare la parte, il numero di passaggi di lavorazione necessari e gli strumenti di taglio, la velocità e la velocità di avanzamento da utilizzare.

I vantaggi del printing 3D

Come evidenziato dai casi che abbiamo presentato, le stampanti 3D possono essere utilizzate sia per la produzione di semilavorati o manufatti intermedi sia per la produzione di prodotti finiti, trovando il massimo beneficio soprattutto in tutte quelle produzioni di pezzi numericamente limitati, per lotti o customizzate, che rendono gli attuali processi tradizionali molto costosi. La natura additiva della stampa 3D, inoltre, supporta la lavorazione parallela delle parti, vale a dire che è possibile realizzare più parti in un unico processo, in un tempo inferiore rispetto a quello richiesto dalla creazione della singola parte. L’unico fattore limitante è costituito dalla dimensione dell’area di costruzione della stampante 3D. Un altro vantaggio sta nel fatto che non esiste mai la necessità di eseguire più impostazioni per realizzare una parte. Una volta iniziato un processo, questo prosegue fino al completamento delle parti. Ciò supporta la produzione senza interruzione e senza la necessità di supervisione o intervento da parte dell’operatore.

[Ripubblicazione dell’articolo pubblicato il 10 dicembre 2021]