«Se avessi un po’ più di tempo… ehi, un momento, ho tutto il tempo che voglio: ho una macchina del tempo!» – dice Michael J. Fox nel famoso film “Ritorno al futuro”: pensa alla DeLorean modificata per viaggiare attraverso la storia della sua cittadina, Hill Valley. Ecco, queste sono cose che almeno per adesso non si possono fare.

Ora, però, le aziende manifatturiere hanno a disposizione, per le proprie attività, una versione della “macchina del tempo” meno appariscente ma funzionale: i virtual twin. Grazie a questi, le aziende manifatturiere possono creare dei modelli di simulazione approfondita che consentono di esaminare il comportamento di una struttura o di un prodotto complessi ancora prima che siano realizzati; e che garantiscono che tutto funzioni correttamente prima dell’installazione fisica. La tecnologia è simile a quella dei digital twin, che invece è una replica digitale di entità materiali già esistenti; a differenza di questi, i virtual twin elaborano, con l’intelligenza artificiale, una quantità di dati di contesto (ad esempio, se si deve realizzare un impianto produttivo, quelli relativi alla supply chain di riferimento e ai prezzi delle materie prime) permettendo di sviluppare proiezioni relative ad una molteplicità di scenari futuri possibili.

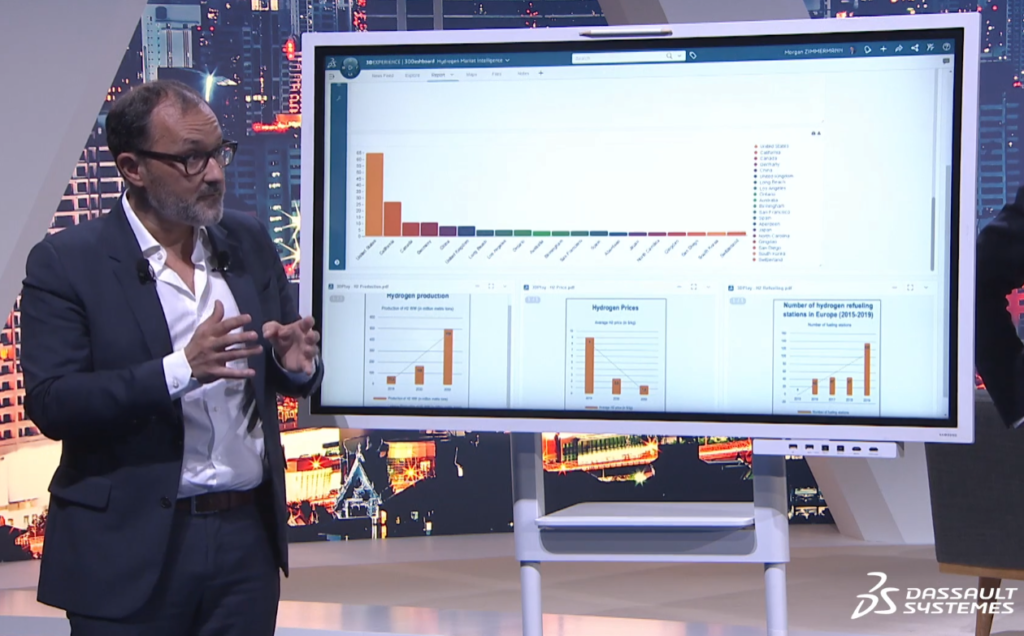

La tecnologia dei virtual twin è proposta da Dassault Systèmes, player globalizzato del software di progettazione controllato di Dassault Group e guidato dal ceo Bernard Charlès. Il cuore dell’offerta della multinazionale francese è la piattaforma 3dExperience, che offre funzionalità scientifiche, ingegneristiche, di produzione e aziendali integrate in universi virtuali. Serve per la modellazione 3D, per la simulazione dei prodotti, per ricercare e filtrare Big Data e altro, tutto al contempo. Insieme all’intelligenza artificiale, è questa capacità della platform di analizzare “olisticamente” i dati che consente la realizzazione dei virtual twin. In generale, il grande vantaggio del virtual twin è quello di offrire al management insight che gli consentano di prendere, di volta in volta, le “decisioni giuste”. Nella manifattura in particolare, i benefici sono tre: il controllo sui tempi dei fornitori; l’orchestrazione di tutte le operation, con avanzamenti in termini di efficienza e di ottimizzazione continua; le consegne nei tempi previsti. L’articolo prende spunto da un evento online realizzato giorni fa da Dassault Systèmes, “The Late Shift”, cui hanno partecipati i dirigenti dei maggiori brand della multinazionale e altri. In questo contesto, è stato dimostrato, in diretta, che è possibile progettare grazie al virtual twin una struttura di stoccaggio dell’idrogeno nel tempo record di cinque minuti.

Una “macchina del tempo” per la manifattura

1) Dal digital twin e virtual twin: dalla fotografia dell’esistente alla macchina del tempo

Come si accennava, i digital twin costituiscono l’alter ego digitale di dispositivi, infrastrutture, sistemi, prodotti e processi industriali già in essere. Grazie alla raccolta e all’elaborazione di dati, la copia virtuale che ne deriva è una rappresentazione dell’oggetto in tutte le sue caratteristiche funzionali, dall’elettronica alla meccanica, dalla fluidica alla geometria. Tipicamente il digital twin è un simulatore. Uno strumento che assume un rilievo particolare nel caso in cui, ad esempio, si intenda imitare alla perfezione un prodotto, e replicare anche le condizioni in cui questo si troverà ad operare. Ad esempio, si può simulare la tenuta di strada e le prestazioni generali di un’automobile sportiva nel caso di pioggia, o di neve. Non è un caso che i digital twin siano nati nel contesto dell’aerospace. Si trattava di capire la resistenza delle strutture di un aereo alle forze straordinarie che si generano quando il mezzo attraversa un fluido a mille km all’ora. Come si poteva alleggerire la struttura e al contempo aumentarne la robustezza e le performance? Per rispondere alla stessa domanda, i gemelli digitali hanno trovato applicazioni nell’automotive, a cominciare dalle piste di Formula Uno. In ambito industriale, con il cloud e l’analisi real time di dati raccolti da sensori distribuiti nell’ambienta fisico, si realizza una replica di ciò che accade realmente, in tempo reale, ad un dato asset, ad un certo processo, o a un determinato componente. Naturalmente, tutto ciò implica l’utilizzo di imponenti risorse di computazione, in genere reperibili in cloud a costi considerevoli.

Il virtual twin invece, pur essendo un’evoluzione del digital twin, non si limita a fotografare il presente. Per il ceo di NetVibes (Dassault Systèmes) Morgan Zimmermann il virtual twin «è un modello che ci consente di navigare tra una molteplicità di futuri possibili». O, per dirla con il ceo di Delmia (Dassault Systèmes) Guillame Vendroux, «è una macchina del tempo». Nel senso che si possono fare proiezioni basate sul “what if”. Facciamo un esempio. Si intende progettare un impianto siderurgico. Per decidere come, dove e quando realizzarlo, un team di specialisti si mette al lavoro, e non inserisce soltanto i dati relativi alla costruzione, ma anche altri che si riferiscono alla filiera di riferimento, ai tempi per ottenere le materie prime, ai costi dell’energia, alle figure che si devono occupare di questa o di quella funzione, ai componenti necessari, alla sicurezza, al lavoro di ingegnerizzazione e a tanto altro. Per il ceo di Enovia (Dassault Systèmes) Stéphane Declée, «in questo modo abbiamo un quadro infinitamente più completo di quello che si può ottenere con il digital twin». Per Vendroux «così come lo scienziato, per prevedere i fenomeni, dà vita un modello utilizzando una pluralità di dati, con il virtual twin si realizza un planning di un impianto, elaborando informazioni provenienti da fonti eterogenee». Nel nostro esempio, si possono fare diverse previsioni: cosa accadrebbe se il prezzo delle materie prime aumentasse? E se la catena di fornitura si interrompesse, per una causa qualsiasi? Ecco che il virtual twin permette di “prendere le misure”, di progettare tenendo conto di numerosi scenari. Per Declée «la capacità predittiva è una grande risorsa per l’azienda, soprattutto per i manager, che grazie ad informazioni accurate e a proiezioni, possono prendere le giuste decisioni».

2) L’elaborazione delle fonti eterogenee

Per Zimmermann, «siamo seduti su un enorme patrimonio di dati, che per ora non sono stati adeguatamente utilizzati dalle aziende. Con il virtual twin, finalmente, si può accedere al loro sfruttamento intensivo». Il problema è che la grande varietà di fonti corrisponde ad una molteplicità di linguaggi e formati: in sintesi, si può trattare di testi, numeri, immagini; e i dati possono essere strutturati o meno. Il compito dell’intelligenza artificiale è appunto quello di associare ed elaborare questa documentazione eterogenea. Secondo Zimmermann, «in questo modo emerge una rappresentazione smart del mondo, a disposizione di tutte le imprese del globo».

Il ruolo della piattaforma 3dexperience nella simulazione approfondita

Per l’amministratore delegato e vicepresidente del consiglio di amministrazione di Dassault Systèmes Bernard Charlès, la simulazione è «un modo per gestire la complessità». Occorre però un approccio «olistico, multidisciplinare», che è poi quello che la piattaforma 3dExperience garantisce. La platform è infatti un software che consente alle imprese (ma anche a maker, inventori e start-up) di svolgere più attività: progettazione e servizi di modellazione 3D, gestione dei dati, simulazione e indicizzazione dei Big Data in tutte le discipline aziendali, dall’ingegneria alle vendite; ma anche sistemi per sperimentare virtualmente l’utilizzo di un prodotto nel mondo reale. Queste capacità digitali sono state sviluppate negli anni con brand diversi, ad iniziare da Catia. Altri brand si sono aggiunti; ma alla fine sono stati tutti embeddati nella piattaforma.

In pratica, tutte le funzionalità dei brand sono state integrate nello stesso software, tanto che l’utilizzatore non ha percezione di utilizzare un marchio o l’altro. Sono applicazioni del sistema. Comunque sia, i brand originari sono questi: 3DExcite, 3DVia, Biovia, Catia, Delmia, Enovia, Exalead, Geovia, Netvibes, Simulia, SolidWorks. Negli ultimi due anni, sono stati associati Centric Plm e Medidata. Inoltre la piattaforma 3dExperience offre sofisticati strumenti di collaborazione, essenziali per l’operatività dei team che realizzano i modelli di virtual twin: mette a disposizione un’infrastruttura che consente a tutti i partecipanti di condividere idee e pianificare utilizzando un linguaggio e una definizione di prodotto comuni. Per Declée «questa interazione peraltro consente di superare l’organizzazione verticale dell’azienda, rende il lavoro più appagante e la mansione più appetibile». Infine, una volta realizzato il prodotto o lo stabilimento, 3dExperience raccoglie dai processi del mondo reale dati ed esperienze, “aggiornando” continuamente il modello virtuale. Si chiude il loop, consentendo previsioni sempre più coerenti con le variazioni di contesto.

I tre principali vantaggi del virtual twin nella manifattura

Per Vendroux il virtual twin potenzialmente può impattare su ogni settore industriale: dall’automotive all’aerospace, dalla chimica alla farmaceutica, dalla metallurgia ai macchinari, dall’elettronica all’alimentare. Quanto alla manifattura vera e propria, i principali vantaggi dell’utilizzo di questa tecnologia sono tre. Anzitutto, dal momento che il virtual twin consente di prevedere le operazioni della supply chain, ciò comporta la riduzione del tempo necessario per ottenere i componenti dai fornitori. Si parla di “lead-time manufacturing”. In secondo luogo, l’efficienza: in accordo con i caratteri il piano di simulazione, si può modellare il prodotto senza errori e orchestrare tutte le operation, monitorando tutti i passaggi necessari alla produzione e riducendo drasticamente il rischio di errori e di scarti. Le modifiche vengono testate, provate virtualmente e testate nuovamente per ridurre i colli di bottiglia della produzione in vista di una generale ottimizzazione dei processi. In terzo luogo, seguendo esattamente il piano, le consegne avvengono nei tempi previsti. Si parla di “on time delivery”.

Casi pratici di virtual twin

1) Come progettare in cinque minuti di numero una struttura di stoccaggio dell’idrogeno

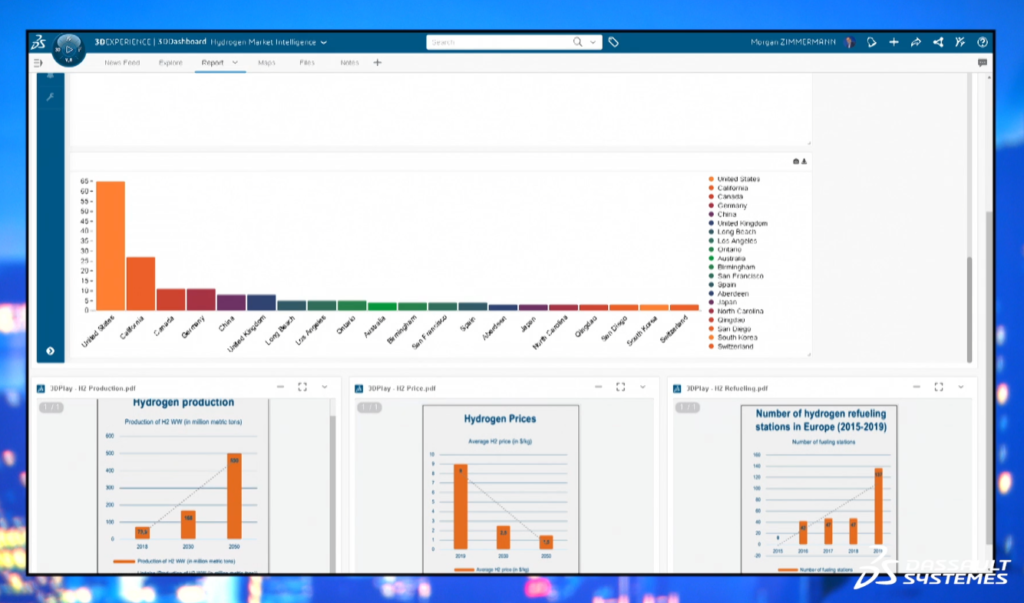

Si accennava all’esperimento condotto da Zimmermann, Vendroux e Declée per dimostrare le potenzialità della progettazione, a tempo record e grazie al virtual twin, di una struttura di stoccaggio dell’idrogeno. «Questo gas – ha affermato Zimmermann – è considerato una fonte sostenibile; di conseguenza, in tutto il mondo si moltiplicano progetti per lo sfruttamento della risorsa. Tuttavia, il costo delle infrastrutture è enorme; per cui, prima di costruirle, occorre sapere esattamente dove, quando e come conviene procedere». Pertanto, i tre dirigenti hanno fatto analizzare dall’intelligenza artificiale tutti gli articoli (scientifici e di riviste sull’industria o sull’energia) reperibili sul web. Sono emersi alcuni importanti insight. Ad esempio, che la maggior parte dei progetti riguarda il trasporto aereo o di lungo corso, l’acciaieria e la chimica; che la produzione mondiale dell’idrogeno è pari a circa 115 milioni di tonnellate (ma per il 95% si tratta di idrogeno “grigio”, e cioè prodotto dal metano con dispersione di anidride carbonica nell’aria); che l’idrogeno verde (quello ottenuto per elettrolisi con energia da fonti rinnovabili) costa molto di più di quello grigio: da 2,6 dollari a 4,5 al chilo; e che la maggior parte dei progetti sono concentrati in quattro aree del mondo: Australia, Nord America, Cina e Unione Europea.

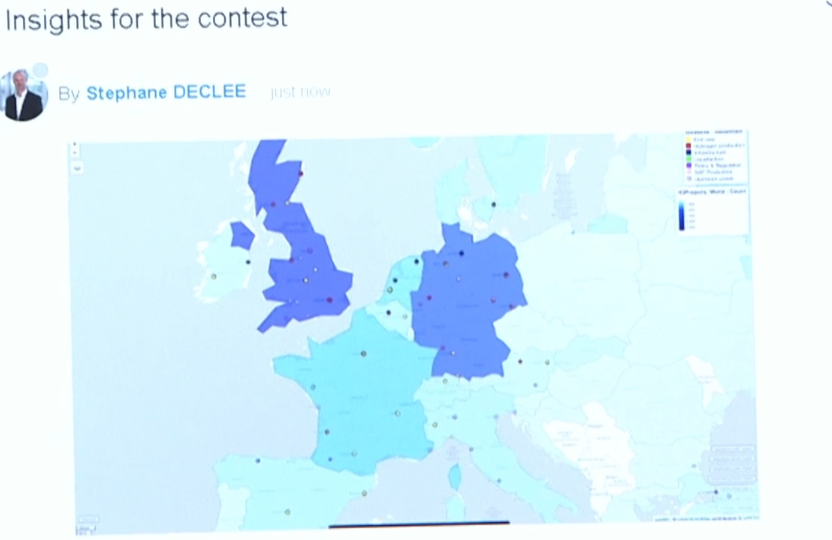

Queste informazioni sono state inoltrate in diretta ad un team di lavoro composto da esperti di varia estrazione (ingegneri, tecnici dell’energia, informatici) che sulla scorta di esse hanno anzitutto definito il luogo più conveniente per lo stoccaggio: dalle parti di Parigi. E hanno subito individuato un edificio esistente in grado di accogliere la struttura per lo stoccaggio dell’idrogeno. La costruzione, molto spaziosa, è stata riprodotta in 3D con precisione millimetrica. Si poteva “esplorare” passo dopo passo. A quel punto, il team ha definito il progetto, individuando le aree esatte per lo stoccaggio e ottimizzando tutti gli spazi utilizzati. Il piano ha inoltre riguardato anche il personale da inserire (compreso quello per la sicurezza), le operation, e tutte le altre funzioni dell’impianto.

2) La virtualizzazione di flussi d’aria contaminata per la realizzazione di un ospedale

Un altro esempio di applicazione della virtual twin experience viene dalla Cina, da Wuhan. In tempi di Covid-19, il governo decise di costruire ospedali modulari con una rapidità che nel resto del mondo ha sorpreso tutti. Strutture complesse realizzate in settimane, e non in anni, come accade un po’ dovunque. C’erano da superare importanti problemi di logistica, ma anche un’altra questione: del virus si sapeva poco o nulla, tranne che si propagava anche tramite secrezioni respiratorie. Bisognava dunque evitare che i pazienti infetti diffondessero la malattia al personale medico e ad altri ricoverati per altre patologie. Si doveva peraltro salvaguardare le aree strategiche, come ad esempio la sala operatoria. Come fare? Della questione si è occupato il Central-South Architectural Design Institute cinese, che ha utilizzato il già citato Simulia per riprodurre, in forma virtualizzata 3D, i flussi d’aria contaminata. Sulla scorta di queste conoscenze, è stato definito un layout a ventilazione multipla, e tutto l’ospedale è stato realizzato per contenere il rischio.

[Ripubblicazione dell’articolo pubblicato il 23 dicembre 2021]