Nell’ultimo decennio, la visione artificiale ha attraversato una fase di crescita ed evoluzione sia nell’industria che nei servizi, divenendo un settore maturo ma con ampie potenzialità di sviluppo grazie ai nuovi trend tecnologici legati all’Advanced Manufacturing e all’Intelligenza Artificiale.

I sistemi e i sensori di visione stanno oggi vivendo una nuova primavera grazie allo sviluppo di Industria 4.0 nell’ambito della quale svolgono un ruolo decisivo per i numerosi benefici che garantiscono. I dispositivi di visione sono, infatti, componenti essenziali dei sistemi di automazione evoluti. Nessun altro elemento della linea di produzione cattura più informazioni o è più prezioso nella valutazione dei prodotti e nella ricerca dei difetti, nella raccolta di dati per dirigere le operazioni e ottimizzare la produttività dei robot e di altre attrezzature. A differenza dei semplici sensori, i sistemi di visione generano grandi quantità di dati di immagine da utilizzare per identificare e contrassegnare prodotti difettosi, capire le loro carenze e consentire un intervento efficace ed efficiente.

In Italia si assiste all’introduzione di queste tecnologie in aree applicative sempre più ampie. La produzione a zero difetti, la riduzione delle dimensioni dei componenti e il ricorso a metodologie produttive sempre più automatizzate e flessibili rappresentano una prospettiva molto favorevole per un’ulteriore diffusione dei sistemi di visione nella realtà industriale italiana. Nel frattempo emergono nuovi approcci, nuove metodologie e soluzioni tecnologiche innovative e si aprono notevoli spazi di miglioramento delle prestazioni mentre nuove applicazioni diventano possibili.

Ma quali sono le principali sfide per le aziende? Secondo quanto emerge da uno studio realizzato da Anie Automazione e AIdAM, le sfide che le imprese devono affrontare riguardano la complessità nell’integrazione di sistemi di visione artificiale e la non piena consapevolezza degli utenti della rapida evoluzione di queste tecnologie. Bisogna anche tenere in conto che automazione e meccatronica, sempre più innovative, non possono essere considerate in modo disgiunto dalle tecnologie di misura e di visione. Strumenti sempre più evoluti, precisi ed affidabili permettono oggi lo sviluppo di nuovi prodotti e processi sempre più digitali.

Cos’è un sistema di visione

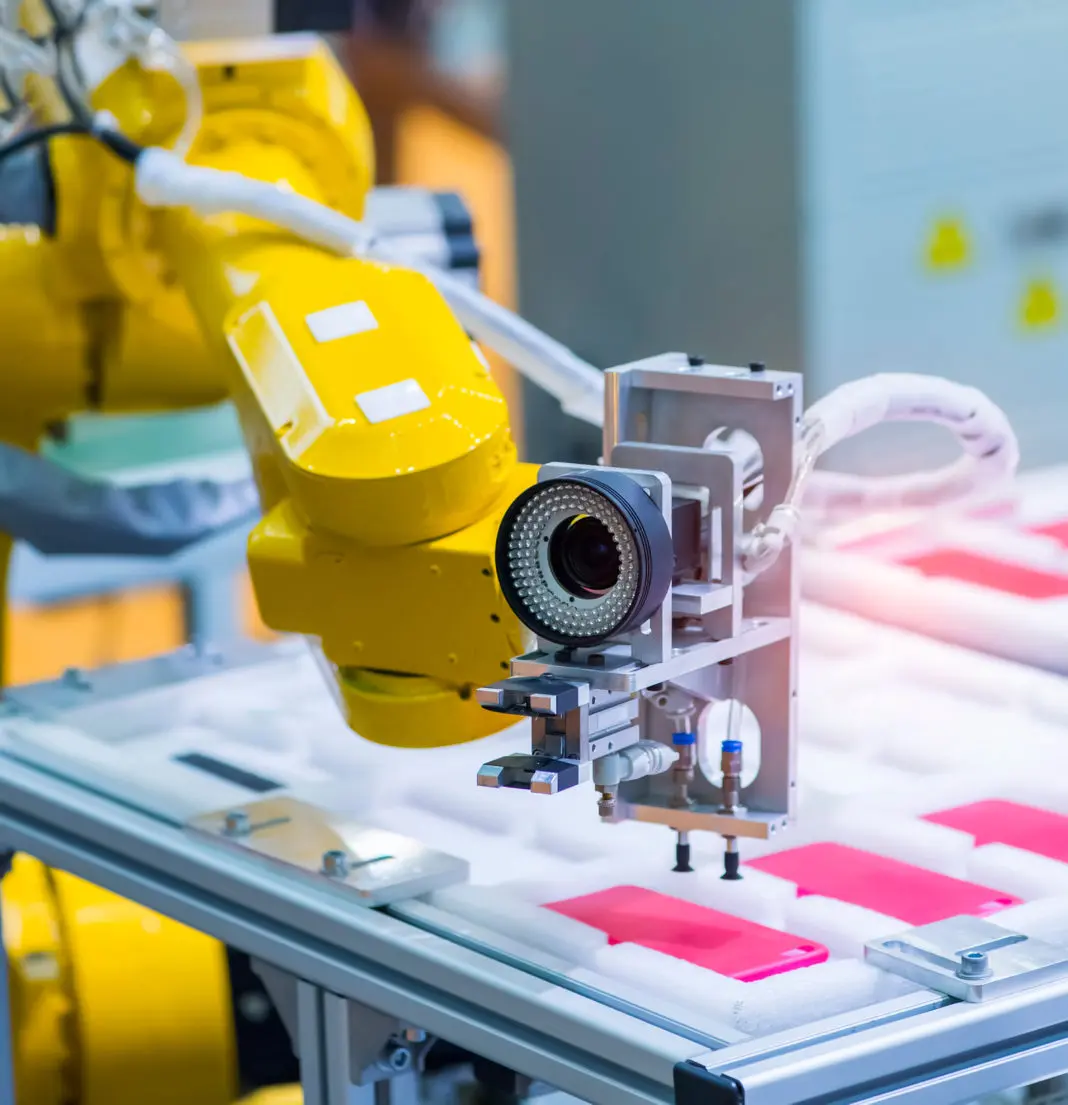

Entrando nel cuore dell’argomento, è interessante ricordare che cosa si intende con il termine “visione artificiale“. Si tratta dell’insieme dei processi che mirano a creare un modello approssimato del mondo reale partendo da immagini bidimensionali. Lo scopo principale è quello di riprodurre le funzionalità della visione umana. Un sistema di visione è costituito dall’integrazione di componenti ottiche, elettroniche e meccaniche che permettono di acquisire, registrare ed elaborare immagini sia nello spettro della luce visibile che al di fuori di essa (infrarosso, ultravioletto, raggi X…). Le immagini possono anche essere derivate da sistemi di acquisizione non ottici come, per esempio, i sistemi ad ultrasuoni.

Il risultato dell’elaborazione è il riconoscimento di determinate caratteristiche dell’immagine per varie finalità di controllo, classificazione, selezione, ecc. Da questa definizione sono, quindi, esclusi tutti i sistemi di pura acquisizione o memorizzazione delle immagini, sia in formato analogico che digitale. Un sistema di visione è costituito da diverse componenti: telecamere e ottiche; sistema di illuminazione; l’oggetto da esaminare; il sistema di acquisizione e di elaborazione dell’immagine; le interfacce uomo macchina; le interfacce con l’ambiente esterno. Le parti da ispezionare vengono posizionate – spesso attraverso sistemi di movimentazione automatica – di fronte a una o più telecamere e illuminati in modo da evidenziare il più possibile i difetti da individuare. Il sistema ottico forma un’immagine sul sensore della telecamera che produce un segnale elettrico in uscita. Questo segnale verrà digitalizzato e memorizzato.

L’immagine, catturata e resa comprensibile da un calcolatore, potrà essere elaborata con un apposito software che comprende particolari algoritmi di calcolo e analisi, in grado di individuare le caratteristiche dell’immagine e amplificarne alcuni aspetti – per, esempio contorni, spigoli, forme, strutture – allo scopo di eseguire i controlli e le verifiche per i quali il sistema è stato concepito. Sulla base dei risultati dell’elaborazione il sistema prenderà decisioni in merito alla destinazione dell’oggetto (per esempio, potrà decidere se scartarlo) e fornirà le informazioni opportune al resto del sistema produttivo. Nell’automazione industriale i sensori di visione sono oggi parte integrante del controllo montaggio, produzione e qualità. Nel corpo robusto dei sensori di visione, adatto ad applicazioni industriali, sono integrati illuminazione, ottica, chip di una telecamera, amplificatore di controllo e raccordi a processo per l’integrazione nel sistema di controllo superiore.

I vantaggi dei sistemi di visione

Ma come possono essere utilizzate le soluzioni di visione artificiale? A chi servono? Quali sono i vantaggi? La visione artificiale è una tecnologia che sostituisce la visione umana con telecamere digitali e tecniche di elaborazione di immagini. Può essere utilizzata in una varietà di settori industriali per automatizzare o velocizzare la produzione, per migliorare la qualità del prodotto e per aumentare la soddisfazione del cliente. L’introduzione di un sistema di visione artificiale ha come principali effetti il miglioramento della produttività, la riduzione dei costi di manodopera, il controllo totale della qualità e della produzione secondo criteri oggettivi e ripetibili.

In pochi anni è divenuta una delle tecnologie chiave nel campo dell’automazione industriale, in quanto può trovare applicazione virtualmente in tutte le industrie sia manifatturiere che di processo. I vantaggi più rilevanti dovuti al suo utilizzo si ottengono nell’esecuzione di verifiche di conformità e nell’implementazione di sistemi di guida per robot. Le caratteristiche peculiari dei sistemi di visione industriale sono, prima di tutto, l’assenza di contatto: l’unica sorgente di informazione è rappresentata dalle immagini e quindi gli oggetti non vengono interessati da nessun tipo di contatto di tipo meccanico. Secondariamente, l’assenza di limite alle potenzialità applicative: tutte le informazioni che possono essere estratte da un’immagine possono essere recuperate tramite un sistema di visione opportunamente programmato.

L’esperienza delle aziende

Di queste tematiche si è discusso nel corso di un seminario dal titolo “Le nuove frontiere dell’automazione: l’integrazione tecnologica e la collaborazione tra sistemi”, organizzato durante i Digital Days di Sps Italia. Il webinar è stato moderato dal prof. Michele Lanzetta, docente di tecnologie e sistemi di lavorazione dell’Università di Pisa. Axiomtek, azienda che realizza tecnologie innovative per l’automazione di fabbrica, sta lanciando una serie di controller di sistema di livello industriale e soluzioni hardware I/O per semplificare lo sviluppo di una varietà di applicazioni di visione artificiale, con l’obiettivo di aiutare i produttori a sfruttare al meglio le loro piattaforme di visione e a trasformare i loro impianti convenzionali in fabbriche intelligenti completamente automatizzate in modo rapido, economico e con il minor sforzo di distribuzione e manutenzione.

La visione artificiale offre allo staff di produzione la capacità di vedere e identificare gli oggetti proprio come l’occhio umano, ma con una velocità e una precisione decisamente maggiori. I sistemi che incorporano la visione artificiale sono in grado di esaminare un numero enorme di parti in pochi secondi e fornire risultati di ispezione costantemente affidabili e accurati nonostante lunghe ore di operazioni ripetitive. Aiutati da telecamere ad alta risoluzione e ottiche estremamente sofisticate, i sistemi di visione artificiale possono distinguere differenze anche minime troppo piccole per essere individuate dall’uomo. Secondo Massimo Rizzi, direttore commerciale di Axiomtek Italia, «Il settore della machine vision deve essere modernizzato per raggiungere una maggiore efficienza e qualità. È necessario trovare soluzioni integrate tra hardware e software per soddisfare le sempre più svariate esigenze dei clienti: alta precisione e controllo in tempo reale, compatibilità con la visione GigE e la visione USB 3.0, fornendo ai clienti servizi affidabili e soluzioni preziose».

Ripartire dall’innovazione

L’innovazione spinta si può realizzare anche in Italia con i giusti presupposti. È quanto sostiene Michele Pirelli, Business Development CNC Industry Segment di Bosch Rexroth, e cita Produtech come esempio concreto. Bosch Rexroth è stato infatti il partner fondamentale di Produtech – azienda che opera nel settore degli impianti per la lavorazione della lamiera da coil – nel progetto di innovazione sulla nuova macchina Efficoil.

Innovazione che è stata riconosciuta con il finanziamento europeo “Horizon 2020” grazie al quale Produtech ha realizzato Efficoil. Si tratta infatti della prima macchina combinata al mondo che, da coil, unisce le due principali tecnologie delle lavorazioni della lamiera: l’integrazione della punzonatrice con asse elettrico azionato da CNC e del taglio laser in fibra insieme all’alimentazione continua da coil, rende Efficoil una soluzione unica sul mercato. Bosch Rexroth ha contribuito attivamente, oltre che con il proprio know how applicativo nel settore del taglio laser e della punzonatura, con una offerta di soluzioni CNC e Direct Drive.

L’automazione di Efficoil è suddivisa in 3 macro aree operative fortemente interconnesse mediante una architettura software sia RTx per il CNC che di comunicazione su bus Ethernet deterministici e non, oltre a protocolli standard come OPC_UA a supporto di sistemi IoT con software di analytics in edge e cloud computing. Il cuore dell’automazione Efficoil è un CNC embedded multicore con tecnologie software per taglio e deformazione incorporate ed eseguite in RT, che consentono una sufficiente apertura e customizzazione delle funzioni e proteggono la Intellectual Property e la differenziazione tecnologica degli Oem. Cicli ottimizzati e interpolazioni con splines consentono risparmi in termini di scarti e consumi energetici.

Sono state sfruttate appieno le superiori prestazioni di elaborazione PLC e del CNC della piattaforma d controllo numerico multicore MTX-XM42, oltre alla gamma completa di azionamenti e motori Direct Drive Lineari e Torque per la testa di punzonatura, avanzamenti lamiera e assi macchina. I principali vantaggi di questa macchina, ottenuti con uno sviluppo del software di processo e una interfaccia HMI dedicata, comprendono il risparmio energetico: si tratta infatti di una soluzione Full Electric e tramite Alimentatori Rigenerativi grazie alla combinazione delle lavorazioni tra la punzonatrice con asse elettrico e il taglio laser in fibra ottica.

Un altro vantaggio è rappresentato dalla riduzione del tempo di lavorazione: producendo su un’unica macchina combinata alimentata da coil si evita l’asservimento di diverse macchine, reso possibile da un’architettura di controllo CNC multi tecnologica per entrambe le operazioni. Il sistema CNC MTX contiene normalmente una semplice simulazione di lavorazione CNC osservando i movimenti relativi di utensile e pezzo. Con l’opzione software “Virtual Machine Simulation” si ha quindi la possibilità di simulare una completa macchina utensile. Da sottolineare l’aumento dell’efficienza produttiva grazie al digital workflow ma anche della qualità di taglio, punzonatura e sagomatura grazie alla precisione di posizionamento degli assi e la modulazione già ottimizzata nel software CNC per il taglio del laser mediante interfacce di controllo della sorgente in fibra; viene inoltre ridotto il consumo di materie prime e dei componenti soggetti ad usura e dei rischi di guasto.

Machine vision in realtime

«Il mercato ci chiede sempre di più di aumentare l’efficienza, la qualità, la produttività dei processi produttivi e dei singoli step di produzione – ci racconta Giuseppe Lettere, Automation Product Specialist Beckhoff Automation -. Necessita quindi di sistemi integrati e automatici per effettuare le operazioni». Il concetto fondamentale di machine learning non è più quello di avvalersi dei classici metodi di engineering volti a definire soluzioni per determinati compiti e il loro trasferimento in un algoritmo. L’obiettivo è semmai quello di apprendere l’algoritmo desiderato sulla base di dati di processo esemplificativi. In tal modo è possibile preparare modelli ad alta prestazione e ottenere soluzioni migliori e più performanti. Per la tecnologia di automazione, tutto questo apre nuove possibilità e potenziali di ottimizzazione, tra cui la manutenzione predittiva e il controllo dei processi, rilevamento di anomalie, robot collaborativi, controllo della qualità automatico e ottimizzazione delle macchine.

Nasce da qui la piattaforma TwinCAT Vision che integra perfettamente il sistema di visione nella tecnologia di automazione. In dettaglio, TwinCAT Vision integra l’elaborazione delle immagini nel sistema di controllo PC-based. Il software TwinCAT include una gamma completa di funzionalità macchina: PLC, motion, robotica, tecnologia di misurazione high-end, IoT, HMI e visione su un’unica piattaforma di engineering. Con questo livello di integrazione, TwinCAT Vision esclude la necessità di soluzioni di visione separate, spesso sviluppate da terze parti. Il software apre la strada a un grande potenziale innovativo per la realizzazione di macchine attraverso la sincronizzazione in realtime con altre task o il supporto di avanzate soluzioni di tracciabilità.

Ciò semplifica notevolmente l’ingegneria in quanto consente di eseguire la configurazione della telecamera e le attività di programmazione nel familiare ambiente PLC. Inoltre, tutte le funzioni di controllo relative all’elaborazione delle immagini possono essere sincronizzate con precisione nel sistema runtime, in tempo reale. La latenza viene eliminata e gli algoritmi di elaborazione delle immagini vengono eseguiti in tempo reale. Questo segna un importante progresso in termini di qualità rispetto alle soluzioni di visione artificiale convenzionali. Con TwinCAT Vision, i costruttori di macchine possono integrare completamente le attività di elaborazione delle immagini nel sistema di controllo centrale, aprendo la strada a progetti di macchine più avanzati in grado di soddisfare le richieste del mercato di domani e offrire maggiore competitività e sicurezza degli investimenti.

Il riconoscimento vocale permette una efficiente interazione tra sistemi

Dalle sue origini il corpo umano si è evoluto in quello che può essere definito un sistema di unità perfettamente armonizzate. In senso lato, la stessa definizione può essere usata per un sistema automatico che combina e armonizza funzionalità di intelligenza, sensoristica, motion control e visione. «Con l’introduzione di TwinCAT Speech – ci spiega Daniele Fornasier, responsabile del gruppo di Intelligenza Artificiale di beanTech, società partner di Beckhoff -, i sistemi automatici possono anche imparare ad ascoltare e parlare, come dimostra l’esperienza di un’azienda cliente che opera nel settore dei semilavorati plastici».

Con l’aggiunta del modulo software TwinCAT Speech, le capacità di ascoltare e parlare completano l’analogia con il corpo umano. L’applicazione consente infatti il riconoscimento e la sintesi vocale multilingua per interrogare e avere informazioni e permette una efficiente interazione tra sistemi. La tecnologia può essere applicata a diversi campi industriali e ad un ampio range di applicazioni, dalla progettazione di macchine automatiche alla Building Automation. Per esempio, quando l’operatore o il manutentore lavora su un sistema può semplicemente chiedergli informazioni riguardanti la modifica di parametri di controllo e la simulazione di applicazioni senza usare le convenzionali interfacce. In aggiunta possono essere generati opportuni messaggi sonori quando sono raggiunti valori critici. Si tratta di un’applicazione che si è rivelata di grande utilità durante la pandemia, perché ha potuto limitare il contatto uomo-macchina.

Un esempio di concreto di “paradigma industria 4.0”

Logikamente, per Tommasin Fondi, azienda specializzata nella realizzazione di fondi bombati, ha messo a punto un sistema web based che, attraverso applicazioni software per la rilevazione dei tempi, è in grado di raccogliere dati dalle macchine e dalle attività manuali svolte dagli operatori. Il sistema è in grado poi di trasferire queste informazioni raccolte, in maniera strutturata, ad un configuratore di prodotto e preventivatore che permette di redigere il documento commerciale di offerta.

Ma che cos’è un fondo bombato? Il fondo bombato viene utilizzato come estremità di chiusura di serbatoi, cisterne, silos o autoclavi. La particolare forma “bombata” serve per contenere le alte pressioni esercitate all’interno. «È un esempio concreto di paradigma industria 4.0 – ci spiega Stefano Ciammarughi, ceo e founder di Logikamente -, dove i dati di produzione raccolti anche da sensori ottici insieme a misurazioni dei tempi del lavoro umano hanno contribuito a un miglioramento generale non solo della produttività dell’azienda ma anche a un incremento delle vendite dell’azienda».

L’azienda Tommasin è partita con l’adozione di un sistema MES e l’implementazione di un’applicazione Android (un supercronometro) per la raccolta dei tempi di produzione che ha consentito di creare una banca dati e un consuntivatore, un sistema software in grado di analizzare dati sulla produzione storica e di fornire una valutazione attendibile dei costi di realizzazione di un determinato manufatto su misura al fine di poterne determinare il prezzo di vendita.

Il riconoscimento pallet, come accelerare i processi di prelievo

Il Pallet Detection System (PDS) di Ifm Electronic è una soluzione software collaudata per il rilevamento più veloce, completamente automatico e indipendente dalla posizione di tutti i tipi di pallet standard con due vani di inforcamento. In combinazione con la telecamera O3D, la posizione del pallet viene rilevata in modo estremamente rapido e preciso. Ciò consente di ridurre significativamente il tempo di ciclo totale per il rilevamento dei pallet in veicoli autonomi e semi-autonomi di movimentazione. Anche in condizioni ambientali avverse, la sofisticata soluzione software guida la forca del carrello elevatore in modo rapido e preciso a destinazione utilizzando la nuvola di punti 3D della telecamera ToF (Time of Flight). Il sistema di riconoscimento dei pallet migliora le prestazioni dei veicoli autonomi e semi-autonomi aumentando la velocità di riconoscimento della posizione del pallet senza compromettere l’elevata precisione.

Ma quali tipologie di bancali è possibile rilevare? «È possibile rilevare tantissime tipologie, sia nel mercato handling che logistico – risponde Lorenzo Benassi, technical manager Ifm Electronic -. Il sistema PDS è flessibile ed è stato sviluppato per aiutare le aziende ad automatizzare i propri processi. È un prodotto pronto per l’industria 4.0, integrabile, plug and play, compatibile con i linguaggi ROS della robotica». Il sistema PDS supporta l’automazione e gli operatori che tutti i giorni interagiscono con le macchine automatiche, presentando alcune caratteristiche che migliorano l”ambiente di lavoro in termini di ottimizzazione dello spazio all’interno di un magazzino, in quanto rende più semplici e sicure le operazioni di presa del pallet a terra o in quota. Garantisce inoltre una maggiore sicurezza al mezzo AGV. Tutta la movimentazione della merce rimane meno caotica in quanto la riduzione del tempo ciclo totale consente un numero inferiore di mezzi all’interno del magazzino stesso. Grazie al sistema PDS, il tasso di rendimento – e quindi l’efficienza – viene aumentato riducendo il tempo necessario per il prelievo del pallet. Al momento, l’unico limite è che non è possibile utilizzare il sistema in applicazioni outdoor.

Il nuovo standard Umati

Tra le imprese che hanno partecipato agli Sps Digital Days c’è anche Lapp, azienda leader nello sviluppo e produzione di soluzioni integrate nella tecnologia di connessione e cablaggio che vanta 4.600 dipendenti e un fatturato di1.222 milioni di euro. Lapp ha invitato Caren Dripke dell’Institute for Control Engineering of Machine Tools and Manufacturing Units dell’Università di Stoccarda a partecipare al seminario sui sistemi di visione. L’intervento della Dripke ha riguardato il nuovo standard Umati (Universal Machine Tool Interface). Per Umati si intende un’interfaccia standardizzata, aperta, flessibile e sicura che collega le macchine utensili a sistemi IT di livello superiore in ambienti di produzione (per esempio ERP, MES o infrastrutture periferiche come il cloud storage). Il progetto è stato avviato nel 2017 da VDW, l’associazione tedesca dei costruttori di macchine utensili.

Sempre consigliato e utilizzato visione Keyence. Supporto e qualità senza eguali