Ricambi per auto d’epoca, vetture per gli enti di Stato, prodotti sanitari, gioielli e accessori, giocattoli, perfino cibo. Il mondo dell’additive manufacturing è in pieno fermento, e se da un lato sta ampliando a poco a poco la sua portata, puntando a raggiungere produzioni di massa e piccole e medie imprese, dall’altro è frontiera di innovazione che ridefinisce i perimetri dei mercati. Addirittura, ne crea di nuovi, oceani blu finora inesplorati, in grado anche di cambiare le regole del gioco. Per qualcuno l’impatto della diffusione in larga scala della stampa 3D potrebbe essere così forte da ribaltare perfino le logiche che fino a oggi governano le supply chain globali.

Un’utopia, forse. Ma come sosteneva Eduardo Galeano, l’utopia è là nell’orizzonte, irraggiungibile. Per quanto l’uomo cammini, non lo raggiungerà mai. E allora a cosa serve l’utopia? L’utopia serve a camminare. Di strada, l’additive manufacturing, ne ha già fatta parecchia. Ne sono stati ripercorsi i passi, e sbirciato quelli futuri, nella tavola rotonda dedicata alla manifattura additiva, all’interno degli SPS Italia Digital Days. Un evento che attraverso l’esperienza condivisa dai fornitori di tecnologia, ha fornito un interessante e attuale spaccato di questo settore.

Dalla prototipazione alla produzione

Si stima che il mercato della stampa 3D sia oggi di 1,4 miliardi di euro all’anno, con la prospettiva di arrivare a 9 miliardi entro il 2025. Lo sviluppo tecnologico che accompagna la crescita dimensionale permette di abbassare sempre di più la soglia di convenienza economica nell’adottare questa tecnologia, oggi orientativamente sui 10mila pezzi all’anno se materiali plastici. Lentamente l’additive manufacturing sta attraversando il guado dalla sponda della prototipazione a quella della produzione, ma in questa traversata assumono un particolare rilievo i vantaggi della possibilità di produzioni personalizzate e personalizzabili, che sempre più sono richiesti dai consumatori finali e cambiano le regole di ingaggio delle industrie.

L’automotive è senz’altro uno dei settori più interessati. «Fiat auto, per quelle che sono le loro serie speciali, cioè le vetture per gli enti di Stato, polizia, carabinieri, per le quali vengono richieste modifiche alla vettura di serie, con la nostra tecnologia ha prodotto 17mila componenti in un anno, con una sola stampante» ha raccontato Davide Ferrulli, Country Lead, 3D Printing HP Italy. »Per noi è particolarmente interessante la stampa di sedili che si conformano esattamente all’ergonomia dei nostri compratori», ha invece dichiarato Giovanni Notarnicola, associate partner di Porsche Consulting. «Col tempo cerchiamo di personalizzare sempre di più e questa è un’applicazione interessante. Oppure pensiamo a quanto il parco auto di Porsche sia longevo e a quante auto d’epoca esistano. La stampa di ricambi 3d diventa assolutamente affascinante e utile per i nostri clienti».

Gemelli diversi

Una delle peculiarità della progettazione per l’additive manufacturing è proprio la possibilità di spaziare con forme molto complesse, impossibili da produrre con tecnologie tradizionali. In questo contesto il generative engineering e l’ottimizzazione topologica si presentano come strumenti ideali per trasformare criteri e requisiti in soluzioni di design inaspettate e innovative, ma anche per ridurre i tempi delle iterazioni progettuali e per fornire indicazioni al progettista per migliorare le figurazioni del prodotto. In particolare, questa strada è battuta con successo nella metodologia progettuale denominata “digital twin”, ovvero la rappresentazione digitale di un prodotto o di un processo. Il gemello digitale permette di ridurre i costi di progettazione e di ingegnerizzazione, e anche il time to market, rendendo possibile una progettazione più smart ed efficiente, in alcuni casi sostituendo completamente il prototipo fisico.

Uno su un milione

L’approccio ingegneristico basato sulla simulazione permette di creare una personalizzazione di massa mai immaginata prima. Un esempio proviene dall’esperienza di Siemens digital industries software, che con Francesco Benasso ha spiegato come Bmw stia investendo molto in questa tecnologia. La casa automobilistica ha da poco raggiunto l’obiettivo di 1 milione di pezzi stampati e installati con il programma pilota “Customize your Mini”, che offre una profonda personalizzazione nella configurazione dell’automobile. «Bmw ha anche investito 10 milioni di euro nel suo Additive Manufacturing campus a Monaco. E in questo contesto siamo stati contattati per cercare di efficientare una loro linea di produzione per componentistica, per la loro Bmw I8 Roadster – ha illustrato Benasso – Creando un digital twin della linea è stato possibile ottenere un extra output del 101% rispetto alla configurazione precedente, portando la produzione da 45mila a 92mila componenti all’anno».

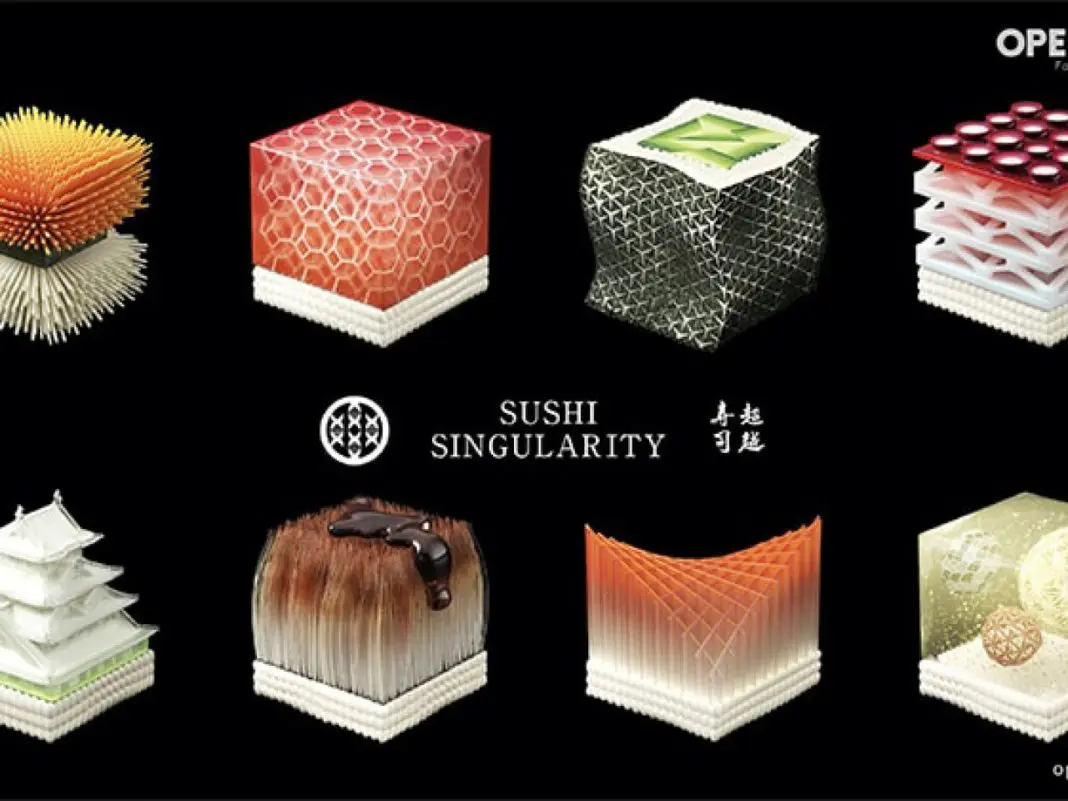

Sushi in 3D

L’estrema personalizzazione del prodotto permessa dalla tecnologia abilita modelli di business del tutto nuovi, aprendo perfino nuovi trend. Pensiamo per esempio a Sushi Singularity, il ristorante di Tokyo che ha iniziato a stampare il sushi in 3D. Apparentemente un’antitesi totale, un intervento invasivo su un prodotto fresco per antonomasia. Ebbene con la stampa 3d e l’utilizzo dell’intelligenza artificiale che legge i dati biometrici e genomici forniti su disponibilità del cliente, è possibile generare una ricetta che non solo è estremamente personalizzata, ma anche specificamente nutriente secondo le necessità del cliente. Scrive l’azienda sul proprio sito web: “La Pixel Food Printer è una stampante alimentare innovativa attualmente in fase di sviluppo. Per riprodurre fedelmente i dati del cibo, utilizza uno speciale meccanismo interno per generare un pixel di gel infinitamente piccolo. Ogni pixel è diverso per sapore, colore, consistenza e contenuto nutrizionale. Combinando i pixel con un braccio robotico, oltre a sapore e forma, è possibile riprodurre anche rappresentazioni dettagliate di colori, trame e sostanze nutritive. Inoltre, non genera solo semplici riproduzioni. È possibile progettare e creare piatti come desideri ampliando notevolmente le possibilità per il cibo”.

La fabbrica del sorriso

Un settore in cui la personalizzazione del prodotto non fa parte di un nice-to-have, ma è senza mezzi termini un must-have, è quello dentale. Per poter ottenere le precisioni necessarie ed esattamente il materiale a contatto con la bocca dell’uomo, bisogna rispettare una serie di passaggi che non sono solo relativi alla stampa 3D, ma anche al software. Il materiale può muoversi durante la stampa o durante la fase di finitura, e quindi bisogna raggiungere delle percentuali di correttezza molto elevate. Nelle fasi finali è necessario togliere i residui delle resine, e completare i processi di polimerizzazione con la massima precisione sui pezzi che vengono realizzati. «Quindi non parliamo più di stampante, ma parliamo di un processo che va dallo slicer, dalla creazione del file al processo di stampa, al processo di lavaggio delle resine non polimerizzate, al processo di tuning, per arrivare finalmente al prodotto che può essere utilizzabile – ha spiegato Arturo Donghi, ceo di Sharebot – Noi ci siamo accorti negli ultimi due anni che la cosa importante è il prodotto finito. Quindi stiamo passando a un concetto di catena hardware-software e di finissage, per ottenere un prodotto che sia utilizzabile. E l’utilizzatore non deve avere nessun problema, deve solo schiacciare un bottone».

Cantieri aperti

All’interno del ciclo complessivo di lavorazione, due sono gli aspetti su cui oggi resistono le maggiori complessità: i materiali e il post-processo. Per quanto riguarda i materiali, l’offerta è ancora limitata, il tema delle certificazioni frena un potenziale uso estensivo di questa tecnologia e le stampanti in circolazione sono legate all’utilizzo di specifici materiali. Ma si iniziano a diffondere anche stampanti aperte come quelle di Sharebot, che superano il problema dell’obsolescenza rapida, permettendo di utilizzare anche materiali che potenzialmente saranno disponibili tra mesi o anni. Le caratteristiche meccaniche e funzionali dei materiali condizionano naturalmente il post-processo, una delle fasi più critiche. Il tema è molto ampio: dalla rimozione dei supporti tipici per la creazione di parti in additive, ai trattamenti termici, alla finitura di macchina per realizzare sedi precise difficili da ottenere direttamente con la stampa, fino alla finitura superficiale. Anche in questo caso c’è chi ha accettato la scommessa: è Pres-X, i cui metodi specifici ottimizzano le fasi del ciclo produttivo integrandole in una sola, che può essere svolta in un unico impianto. In questo modo si massimizza l’efficienza del processo, con una notevole riduzione dei costi e dei tempi di lavorazione.

Semplificazione produttiva

Se dunque fino a qualche tempo il focus principale era sulla tecnologia, oggi è invece decisamente sul processo, e sul risultato finale. Indicative al riguardo sono le esperienze della clientela di Stratasys Italia, raccontate da Giuseppe Cilia. «Marchesini, produttore di macchine per l’imballaggio, ha implementato un numero considerevole dei nostri sistemi nelle loro divisioni, per andare a coprire le esigenze più disparate. Una visione strategica nell’utilizzo dell’additive, sia nell’ambito di una prototipazione rapida per accorciare i tempi di sviluppo prodotto, quanto per la parte finale di produzione, per creare oggetti finali da inserire all’interno delle loro macchine», ha spiegato il manager di Stratasys. Nell’ambito B2C, invece, significativa l’esperienza con Florenradica, boutique sartoriale di accessori moda per i maggiori brand internazionali, che ha condensato in un metro cubo di tecnologia un processo tradizionale che avrebbe comportato una serie considerevole di passaggi manuali, comprimendo i tempi di realizzazione dei manufatti. Mentre Giochi Preziosi, produttore di giochi con la tendenza all’innovazione, con la prototipazione rapida è riuscito a semplificare i processi di approvazione interna delle loro design review di progettazione e ridurre del 30% i tempi di rilascio della produzione. «L’additive manufacturing va visto a 360 gradi, sull’intero ciclo di sviluppo del prodotti» ha detto Cilia.

Automazione e integrazione

Lo step successivo a un additive manufacturing che guarda a tutto il ciclo produttivo è quello di un’automazione più spinta. Insieme a un necessario efficientamento delle macchine, la fabbrica del futuro vedrà una catena di processo data-driven e completamente digitale. «Nell’additive manufacturing il lavoro manuale ricopre ancora una gran parte del processo, quindi una integrated automation ci consentirà delle catene di processo di additive manufacturing più standardizzate, tracciabili e riproducibili. Parlare di digital workflow vuol dire portare un nuovo modello economico per la catena di processo, partendo dal design fino al post-processo, nuovi concetti di supply chain, e una visibilità della macchina in tempo reale». È la visione futuristica di Olgu Can Yilmaz, manager di Bosch Rexroth, società che in questo senso vanta una speciale collaborazione con BigRep, produttore di stampanti 3D di grande formato. Le due aziende hanno sviluppato insieme una stampante 3D di grande formato, dotata di dispositivi IoT, software e sensori intelligenti che monitorano tutte le condizioni operative e ambientali, migliorando la qualità del processo. Il prossimo passo della casa tedesca è invece ctrlX Automation, una piattaforma di automazione che integra controllo macchina, linguaggio IT e IoT, con il risultato di ridurre componenti e costi di progettazione fino al 50 per cento. E un occhio di riguardo all’accessibilità, essendo una soluzione hardware independent, aperta e integrabile.

Umano, troppo umano

La spinta verso l’automazione totale paradossalmente renderà il fattore umano sempre più importante. Sia per quanto riguarda il lato imprenditoriale, sia per quanto concerne quello della progettazione. Nel momento in cui le tecniche tradizionali potranno essere sostituite dalle tecniche di additive manufacturing, molte aziende potrebbero mettere in discussione anche il proprio business model. Perché potrebbero arrivare nel mercato – e c’è chi già condivide queste ipotesi – realtà strutturate per offrire capacità produttiva da affittare, mettendo a disposizione delle macchine sempre più sofisticate. La competizione, che oggi ruota ancora attorno alla miglior macchina e al miglior impianto, potrebbe allora abbandonare il terreno della tecnologia pura e, leva finanziaria a parte, spostarsi sul piano esclusivo della progettazione, associata ad altre tecnologie emergenti come l’IoT in senso lato e soprattutto l’Intelligenza Artificiale, che utilizzando i dati a propria disposizione può dare un supporto decisivo al lavoro del progettista. Ma non è tutto. C’è anche chi si spinge a immaginare reti di stampanti in giro per il mondo. Uno scenario in cui il valore aggiunto è il file di progettazione, con la possibilità di riprodurre lo stesso manufatto ai quattro angoli del globo. Con un impatto tremendo sui flussi logistici e le supply chain che in questi mesi abbiamo visto essere sempre più sotto pressione.

Per tutti e non per pochi

Altra tendenza sempre più forte è quella che vede aziende medio-piccole, che costituiscono il tessuto industriale della provincia italiana, adottare soluzioni 3D. Aziende dove spesso macchine di un certo tipo e di un certo investimento sarebbero state desiderate, ma si ponevano al di fuori della portata dei budget. E invece, come anticipato dall’esperienza di Stratasys e confermato dal racconto di Marco Panizzoli di 3DZ, oggi «ci sono marchi di macchine che permettono, con un budget abbordabile, di realizzare degli oggetti, che non sono solo dei prodotti che verranno sviluppati dall’azienda stessa, ma sviluppano dei tool, degli strumenti, delle attrezzature, posaggi, maschere, che vengono utilizzati dall’azienda per produrre, per fare la loro stessa produzione». Un’azienda che prima ricavava le pinze dei robot, un posaggio per tenere i pezzi fermi durante un’applicazione, tramite una tecnologia tradizionale, fresando, e comunque usando materiali in acciaio, oggi si può sbizzarrire con tecnologie che forniscono materiali plastici e compositi, a realizzare attrezzature e strumenti che fanno la differenza.

Proponenti e competenti

All’interno di questo contesto che si modifica giorno per giorno, assume allora molta importanza il lavoro portato avanti da Cim 4.0, competence center che riunisce Politecnico e Università di Torino insieme a 23 partner industriali, che supporta proprio le piccole e medie imprese, affiancandole prima nella formazione e poi nell’affacciarsi al mercato. Il competence center è focalizzato su 2 pilastri principali, in primis l’additive manufacturing, quello più importante, e poi la digitalizzazione della fabbrica, la cybersecurity e l’intelligenza artificiale. Cim 4.0 è anche proponente come coordinatore di un Digital European Innovation Hub, che dovrà essere attivato nel 2021 dall’Unione Europea. «L’idea non è fare ricerca di base, non è questo l’obiettivo del competence center, ma supportare le PMI a imparare a usare queste tecnologie prima di investirci», ha specificato il presidente Luca Iuliano. A causa del lockdown i tempi di attrezzamento dei locali si sono leggermente dilatati, ma ormai è quasi tutto pronto: le linee saranno attrezzate per metà novembre, mentre con l’inizio del nuovo anno ci si attende la piena operatività. Nel frattempo, si è chiuso con successo il bando da tre milioni di euro finalizzato a selezionare progetti di ricerca applicata in ambito industria 4.0. «Oltre 100 le proposte presentate, ne abbiamo finanziate 17. Il problema è la scarsità dei fondi. Più della metà dei progetti era perfettamente finanziabile, e ci ha fatto particolarmente piacere la bontà dei progetti – ha detto Iuliano – Questo ci fa ben sperare per il futuro, con il recovery fund, che mi auguro guardi in direzione additive manufacturing, ma anche in generale alla digitalizzazione della fabbrica, per continuare questa transizione digitale che il Covid ha paradossalmente favorito, senza tornare indietro». Staremo a vedere