«Noi desideriamo essere non solo i pionieri, ma i leader, coloro che guidano la trasformazione digitale delle imprese italiane, sia nel settore manifatturiero che nel settore dei processi continui. Questo è quanto in realtà stiamo facendo da alcuni anni e come leader di mercato vogliamo essere sempre più resilienti. Ci proponiamo di essere un chiaro punto di riferimento oltre che per il mercato e per i nostri clienti, anche per le istituzioni. Siemens è a disposizione delle imprese italiane, per accelerare la loro competitività e l’innovazione tecnologica. Per questo investe in Italia, ad esempio negli ultimi anni abbiamo investito circa 10 milioni di euro nel nostro centro tecnologico di Piacenza, ma anche nei Competence Center (MADE, CIM 4.0, Bi-REX parte del piano Impresa 4.0 nati sotto la spinta del ministero dello sviluppo economico).

Collaboriamo con molte università, abbiamo un importante network per l’istruzione tecnologica con un buon numero di scuole tecniche. Questo per noi vuol dire essere il punto di riferimento per l’industria italiana». Parola di Giuliano Busetto, Head of Siemens Digital Industries, che abbiamo intervistato nel DEX – Digital Enterprise Experience Center -, prima conosciuto anche come MindSphere Lounge, della sede milanese del colosso tedesco, leader nel mondo e in Italia nel mercato dell’automazione. Il gruppo ha fatturato nel 2019 complessivamente 58,5 miliardi di euro, e sta per chiudere il difficile anno fiscale 2020 con risultati, si ritiene, in linea o migliori dell’andamento del mercato.

D. Quali sono le principali novità in Siemens?

R. In pipeline c’è molto, a partire dalla architettura PLC-TIA Portal, che oggi interagisce con l’Edge Computing e l’Intelligenza Artificiale. Il controllo numerico, Sinumerik One, che rappresenta l’evoluzione, essendo nativo digitale e consentendo di realizzare sin da subito il gemello digitale della macchina, prima che essa sia costruita oltre che realizzare il commissioning virtuale della macchina. Abbiamo un nuovo Scada WinCC, presentato recentemente. E il nuovo sistema a logica distribuita PCS NEO, evoluzione del DCS PCS7, per applicazione nei processi continui, ad esempio chimico, petrolchimico, oil and gas, eccetera. Ci sono novità anche nel nostro portfolio di apparati di rete, i componenti Scalance e soluzioni integrate nel concetto di cybersecurity. E poi la piattaforma dei nuovi drive.

D. Mentre per l’hardware fate tutto internamente, nel software state perseguendo una politica più variegata e aperta, che comprende anche acquisizioni e accordi con altri player…

R. Anche recentemente abbiamo fatto due acquisizioni, una legata a un concetto di sviluppo delle piattaforme Edge, e l’altra – quella di Pse, allo sviluppo di sistemi di simulazione su processi continui, per garantire un’estensione del portfolio digitale nella nostra digital suite. Sempre più l’hardware e software sono integrati, dal punto di vista del go to market e dal punto di vista di completezza delle soluzioni che proponiamo ai nostri clienti

D. A fine luglio è stato annunciato un importante accordo di collaborazione con Sap, di che cosa si tratta?

R. Siamo nelle fasi iniziali di questa collaborazione ma è evidente la volontà di comunicare al mercato che il sistema informativo di gestione dati non può essere disgiunto dai software collaborativi come TeamCenter, che seguono la vita intera del prodotto, dal suo sviluppo, e di tutte le informazioni necessarie. Sono stati fatti altri accordi, con altre società, ma credo che quello con Sap sia molto importante, anche perché si tratta di un’azienda leader nel proprio settore, quello dei sistemi informativi come noi lo siamo nell’automazione e nell’industrial software. Nel mondo manifatturiero Sap è visto come punto di riferimento e vogliamo che Siemens sia la stessa cosa per quanto riguarda l’aspetto produttivo e l’analisi dei dati di produzione, la gestione di tutto ciò che riguarda lo sviluppo di una unità manifatturiera.

D. Il lockdown cosa ha comportato per voi e per i vostri clienti?

R. Ci sono due aspetti da considerare. Il primo riguarda l’organizzazione interna e la gestione del lockdown. Il secondo è come questo abbia determinato un cambio delle modalità di approccio. Se parliamo del primo aspetto, è stato un periodo molto difficile, nonostante per noi lo smart working sia realtà da anni– in Siemens non c’è l’obbligo di presenza, valgono gli obiettivi individuali e quindi nell’intera organizzazione – per cui la nostra struttura è preparata al fatto che le persone possano lavorare casa, indipendentemente dalla loro funzione. Ma come andare dai clienti? Ci sono stati fermi macchina, interventi di service da eseguire, possiamo andare o no? In che modalità? All’inizio c’è stata preoccupazione nel gestire i primi momenti di diffusione del virus, ma grazie all’impegno, alla attenzione ai protocolli ministeriali, alla instaurazione di unità di crisi, al continuo sostegno ed aiuto alle persone sul territorio, non abbiamo mai interrotto l’attività. Progressivamente sono stati i clienti a chiedere di diradare o di fermare gli incontri presso di loro, ma gli interventi di service dovevano comunque essere fatti. E la gestione non è stata semplice perché da un lato c’era la necessità di non fermarsi, cercare di fare business e di aiutare i clienti in qualsiasi attività produttiva ancora aperta; ma dall’altro era altrettanto importante tranquillizzare, informare, rassicurare le persone, mettendo a disposizione dispositivi di protezione individuale per i nostri collaboratori così come per la rete di agenti di vendita. Oltre alla unità di crisi a livello di Siemens Italia, abbiamo quindi istituito una unità di crisi giornaliera nella nostra Operating Company, per decidere in che modo intervenire, come operare, come muoversi».

D. E per quanto riguarda il cambio di approccio con i clienti?

R. Per esempio, abbiamo subito organizzato, e siamo stati veloci, dei webinar. Da fine febbraio a tutto giugno ne avevamo già fatti più di 300, per 35/40mila contatti. È stato notevole lo sforzo per pensare e realizzare immediatamente dei webinar in grado di dare istruzioni anche alle nostre persone sul territorio, ma soprattutto ai clienti, per istruirli sulle nuove tecnologie e con aspetti applicativi. Abbiamo realizzato, sempre prima della pausa estiva, almeno altri 50 webinar per le scuole superiori, ognuno con la presenza di oltre 200 persone, in stretta collaborazione con gli istituti tecnici. Puntiamo ad approcciare sempre sia la clientela che le scuole, perché queste ultime rappresentano il futuro dei nostri giovani ed è necessario che esse abbiano un rapporto con il mondo industriale, in modo che i ragazzi domani mettano a frutto le competenze che noi cerchiamo di infondergli.

D. I webinar sono diventati dunque un importante strumento di contatto con il cliente in tempi di pandemia?

R. Fare webinar può sembrare banale, ma lo devi organizzare bene e garantire il follow up: non si tratta di fare una bella presentazione, ma di trasmettere e scaricare a terra questo sforzo e queste informazioni in chiave business, individuare e gestire il lead management. L’emergenza Covid ha dato l’opportunità di spiegare come la digitalizzazione possa servire, non solo nelle abitazioni, ma soprattutto nel mondo industriale. Il digitale permette di fare ingegneria a distanza, progettazione, così come la messa in servizio a distanza con aspetti di virtual commissioning: è possibile iniziare a progettare una macchina con NX, quindi simulare non solo la geometria della macchina, ma anche la cinematica, gli sforzi, i movimenti della macchina, e la messa in servizio stessa in modo virtuale. Nelle fasi di ingegneria della macchina è possibile generare i codici del programma del Plc e da qui gestire nel mondo virtuale l’automazione e il movimento meccanico. Il mondo digitale oggi consente di fare tantissime cose e i nostri clienti ne possono trarre vantaggio. La pandemia ha danneggiato tutti noi cittadini e le fabbriche, ma guardando il bicchiere mezzo pieno, può essere il volano per le imprese per investire di più nella digitalizzazione, accelerando la trasformazione digitale delle nostre imprese.

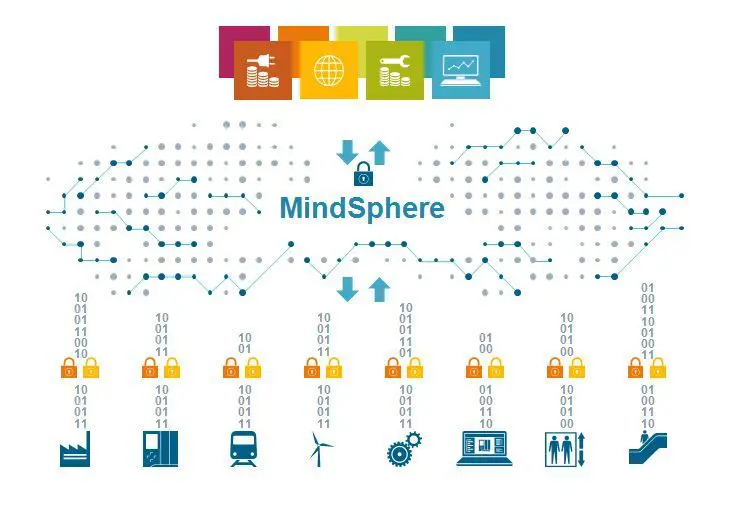

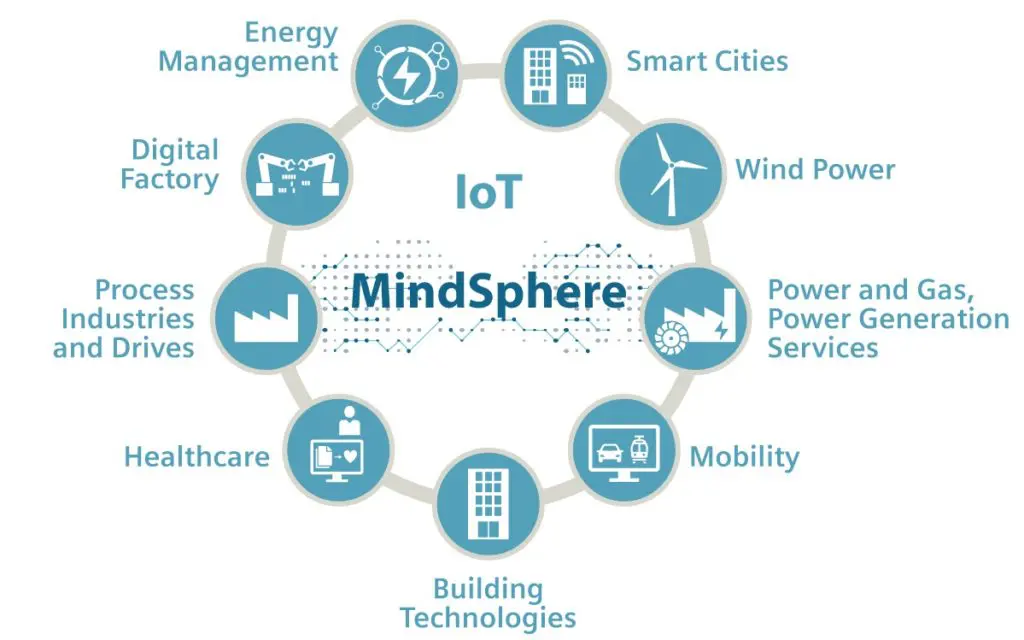

D. Durante il lockdown in Italia avete messo a disposizione gratuitamente i servizi cloud di MindSphere per tutto il 2020, come è stata la risposta delle aziende?

R. Il riscontro è stato leggermente inferiore alle aspettative. In realtà abbiamo messo a disposizione gratuitamente la licenza, ma anche il training, e quindi ci saremmo attesi un notevole impulso a seguito di questo investimento. Probabilmente ciò è dovuto al fatto che, oltre alla licenza e alla sua istruzione, le imprese devono avere all’interno le competenze per poi sviluppare applicazioni e sfruttare al meglio i vantaggi dati da MindSphere: esiste un gap di competenze digitali all’interno delle imprese che dobbiamo aiutare a colmare. Dobbiamo impegnarci e lavorare ancora molto di fianco alle imprese manifatturiere per aumentare la diffusione di queste piattaforme e degli straordinari vantaggi offerti dalle tecnologie digitali. D’altro canto mi piace evidenziare come l’associazione MindSphere World (l’organizzazione internazionale degli utilizzatori e promotori dell’ecosistema MindSphere, NdR) sta avendo sempre nuovi soci, e infatti recentemente se ne sono aggiunti altri 4, con società importanti, raggiungendo oramai una trentina di soci fondatori. Molte aziende chiedono di aderire, desideriamo però supportare i nuovi soci con percorsi di formazione per sviluppare competenze proprie e dunque proseguiamo la nostra strategia di approccio mirato, atto a favorire innanzitutto coloro che stanno già operando su nostre tecnologie. Per esempio, Breton, che ha una macchina nel nostro centro di Piacenza e utilizza il nuovo controllo numerico Sinumerik One: il suo contributo come socio di MindSphere World è significativo perché nasce dall’esperienza diretta. Insomma, vediamo molto interesse, ed i gruppi di lavoro, costituiti dai soci, quindi dalle imprese, portano contributi in termini di applicazioni, idee, progetti riguardo l’uso di MindSphere associato al mondo manifatturiero.

D. Ma quali sono i motivi per i quali un’azienda può avere interesse a installare MindSphere?

R. Perché è un modo facile e agevole per avere informazioni e connessioni su quello che è il bene strumentale, la macchina, la linea o l’impianto, e quindi il cliente si abitua a raccogliere e ad analizzare queste informazioni, questi dati che rappresentano l’elemento più importante in prospettiva futura. MindSphere consente di raccogliere informazioni non solo dal mondo Siemens ma anche da altre tecnologie. In BiMu faremo vedere come anche i dati delle macchine di un paio di costruttori equipaggiate con tecnologia di un nostro competitor vengano riportati e analizzati su MindSphere. Diverse App che gestiscono informazioni, evidenzieranno la facilità ed il beneficio dato da MindSphere. Crediamo sia fondamentale, in un mondo digitale, imparare a gestire informazioni e dati sulle funzionalità, sulla performance e sulla produttività della macchina, data anche l’estrema economicità derivante dall’installazione di sensori che producono informazioni. MindSphere consente di monitorare la funzionalità della macchina a distanza, consente di raccogliere informazioni ai fini della manutenzione predittiva, correggere eventuali funzionalità migliorando la performance della macchina. Sono tantissime le possibilità date da MindSphere e al prossimo BiMu avremo modo di toccare con mano i vantaggi per il mondo delle macchine utensili. Come si evolverà MindSphere nel prossimo futuro? «Sta diventando il sistema operativo di riferimento per l’IIoT sul cloud per il mondo industriale.

D. In apertura di intervista si parlava del ruolo di punto di riferimento di Siemens anche nei confronti delle istituzioni. Un ruolo concreto, se prendiamo come esempio gli investimenti sul Dex, il centro di competenza Siemens a Piacenza. Ma cosa vorreste dire alla politica, anche in vista del post pandemia e dell’arrivo dei recovery fund?

R. Vorrei che ci fosse un’attenzione continua sull’industria italiana che purtroppo non vedo. Nel dibattito politico manca spesso l’attenzione allo sviluppo della tecnologia, che guida anche il concetto di industria manifatturiera e industria 4.0. Vale la pena evidenziare che la tecnologia, attraverso la digitalizzazione e l’innovazione, può portare benefici al nostro Paese e alle imprese. Noi stiamo facendo degli sforzi in questa direzione, per esempio siamo presenti nei centri di competenza istituiti dal ministero presso le università, e abbiamo investito in quelli di Torino, Milano e Bologna, che hanno motivazioni e obiettivi diversi. L’abbiamo fatto anche per continuità con il piano industria 4.0 e con quello dei Digital Innovation Hub. Poi investiamo nelle scuole, come a Piacenza dove abbiamo creato un network di 12 scuole tecniche con le quali siamo sempre in contatto, formiamo i docenti e gli studenti. Senza contare il corso di istruzione per il controllo numerico, parte del Corso di Laurea in Ingegneria Meccanica, che teniamo al Polo di Piacenza del Politecnico di Milano. Abbiamo il portfolio più innovativo, più aperto e consolidato tra hardware e software e pertanto sono convinto che Siemens Digital Industries in Italia sia il partner ideale a fianco delle imprese italiane per favorire il loro sviluppo sui mercati nazionali e internazionali».

Potremmo aggiungere che, nel momento in cui si discute di recovery fund, è importante che l’industria resti al centro del discorso. Industria Italiana ha pubblicato recentemente un editoriale (lo trovate qui) dicendo che questi soldi devono essere canalizzati nell’industria e nelle tecnologie abilitanti.

«Infatti è importante evidenziare quanto sia stato straordinario per la dimensione degli investimenti privati nel 2018, con riferimento al piano industria 4.0, l’impulso dato dalle tecnologie abilitanti 4.0. Per il 2020 la legge di bilancio se non erro valutava in 7 miliardi i possibili investimenti a seguito dei nuovi incentivi basati sul credito d’imposta, che non si sono spesi se non parzialmente perché dopo mesi di inattività le aziende sono poco propense a investire. Il recovery fund ammonta a 209 miliardi circa, dovremmo dedicarne una grossa fetta all’industria, almeno il 30%, questo è il nostro messaggio. Dobbiamo stimolare le istituzioni perché il nostro Paese veda la digitalizzazione dell’industria come elemento primario per sostenere il Pil, e ne veda l’importante ricaduta nella produzione industriale, nell’export: se rendi competitive le imprese sul mercato domestico, lo sono poi anche sui mercati internazionali. Quindi abbiamo bisogno di massima attenzione e la priorità va data all’industria, che fa da traino a tutti i mercati: dall’energia, ai trasporti, alle infrastrutture. Qualsiasi manufatto di cui hai bisogno è frutto di produzione industriale, la quale si avvale di macchine, di linee di automazione, e di industrial software.