Applicazioni on edge che rendono le macchine più intelligenti, affinano gli strumenti di manutenzione predittiva, monitoraggio, funzionamento. E interagiscono direttamente con l’operatore. Perché una delle caratteristiche fondamentali dell’IA generativa è la user experience in linguaggio naturale. Il manutentore può rivolgere direttamente alla macchina domande per ottenere dati. Sono utilizzi di intelligenza artificiale a livello industriale. Attenzione: l’aggettivo «industriale» è fondamentale, indica una serie di caratteristiche precise, ovvero una declinazione dell’IA generativa «facile da usare, funzionante h24, ripetibile e affidabile» sottolinea Vincenzo De Paola, technical sales support professional di Siemens.

Quando il programmatore mette a punto un algoritmo di IA destinato a un utilizzo industriale deve quindi tener conto di questi parametri, e realizzare un prodotto che aiuti l’impresa a svolgere una determinata funzione nel rispetto dei quattro parametri sopra indicati. Esempio: una funzione di picking. L’interazione uomo-macchina, se prevista, deve essere il più semplice possibile, perché l’operaio pur essendo sempre più digitale non è un informatico. Il robot deve sapere cosa prelevare e come, e farlo ripetutamente, con il minor numero possibile di errori o addirittura di guasti o fermo impianti. Non solo: l’eventuale margine di errore deve essere noto. Per far fare al robot tutte queste azioni servono specifici hardware (il robot, la componentistica, una telecamera di visione, i cassetti da cui prelevare gli oggetti), e software che li facciano funzionare. L’intelligenza artificiale consente di elaborare app da aggiungere a dotazioni hardware e anche software già presenti in azienda, abilitando nuove funzioni o semplicemente facilitando operazioni che venivano già fatte precedentemente.

Siemens nella stragrande maggioranza dei casi fornisce soluzioni di IA on edge, che funzionano a bordo macchina e intervengono nella parte specifica di un processo. Le software house stanno implementando nuovi software che consentono all’IA di rendere le macchine sempre più concorrenziali con l’uomo, oltre che sempre più collaborative. Tutti gli esempi che andremo a vedere richiedono un intervento umano, ma al contempo lo valorizzano. Un algoritmo causale di AISent abbina determinati eventi e riesce a trarne delle conseguenza ricostruendo rapporti causa effetto: quindi, fa una manutenzione predittiva sempre più precisa, recuperando tutte le esperienze che vengono fatte in produzione. AizoOn crea un gemello digitale basato sul funzionamento nominale di una macchina (come replica dovrebbe essere se tutto andasse sempre nel migliore dei modi) e lo mette poi in relazione con la macchina reale, per individuare le differenze. Che diventano segnali di ulteriori eventi (per esempio, si possono usare non solo per prevenire malfunzionamenti, ma anche per capire se su un macchinario sono già stati effettuati interventi di manutenzione).

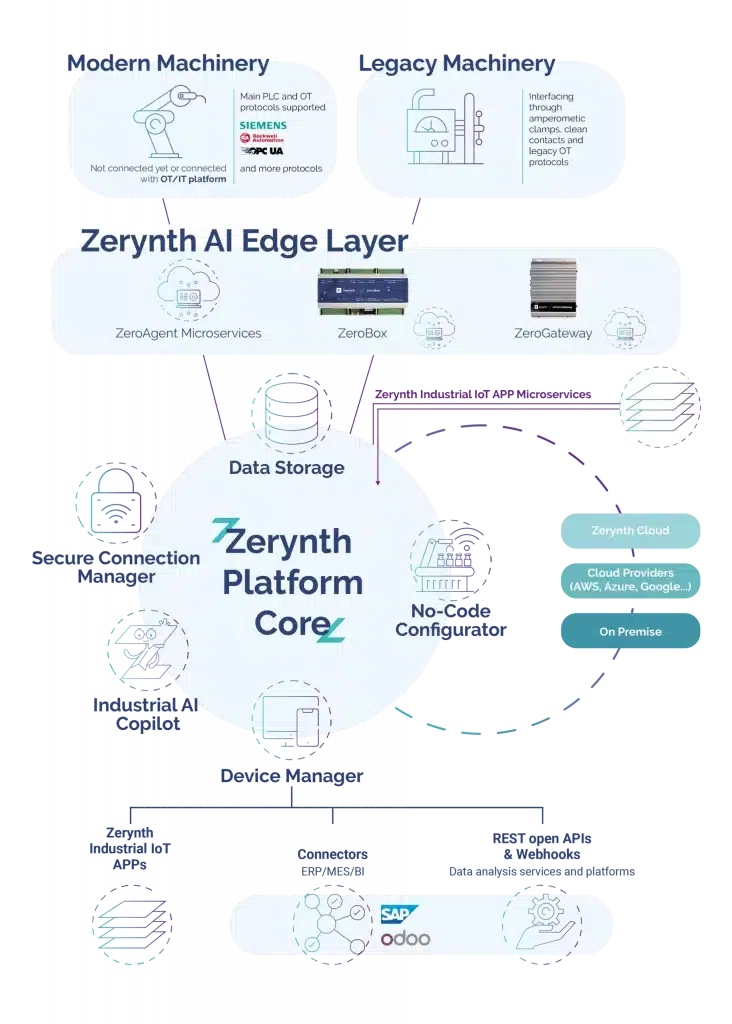

Infine, Zerynth ha messo a punto un software che invece facilita l’interazione uomo macchina con una chatbot che si esprime in linguaggio naturale e consente di fare domande ai dati: come sta andando la produzione, che anomalie di funzionamento si riscontrano, quanta energia stiamo consumando.

Strumenti che, come ricorda sempre De Paola, sono accomunati da una caratteristica: declinano l’IA a livello industriale, garantendo quindi affidabilità di dati, rispetto di uno standard. Non necessariamente l’IA generativa, sono applicazioni che usano anche altre tecnologie di machine learning. Ma la particolarità è che lo fanno intervenendo su un punto molto specifico del processo industriale, oppure su una funzionalità della macchina, semplicemente estraendo nuovi dati e di conseguenza abilitando nuove operazioni. Una digitalizzazione che parte dalla standardizzazione resa più semplice dall’IA generativa, che ha bisogno di meno codice, e customizza poi le funzionalità digitali. Le aziende IT sopra esposte verticalizzano software e piattaforme del colosso tedesco dell’automazione, Brembo Solutions invece fa il processo inverso: adatta ad altri settori tecnologie di IA sperimentate dalla casa madre nella produzione dei freni a disco. Vediamo più nello specifico come funzionano alcune applicazioni e casi d’uso di intelligenza artificiale generativa in produzione presentati durante una demo experience a Made 4.0 dedicata a “L’intelligenza artificiale per i costruttori e gli utilizzatori di impianti e macchinari industriali” da Vincenzo De Paola, technical sales support professional di Siemens, Lorenzo Chiara, key accountant manager di Brembo Solutions, Francesca Cipollini e Giovanni Chiara Rodi, rispettivamente senior data scientist e project manager di AizoOn, Giacomo Baldi, Cto e co-founder di Zerynth e Carlo Innocenti e Lorenzo Conti, sales director e technical director di AISent.

Secondo Marco Taisch, l’IA generative per le aziende manifatturiere ha un grande valore aggiunto. Permette di analizzare rapidamente documenti lunghi e complessi, restituendo velocemente risposte a problemi complessi. Riduce gli errori umani e darà un’ulteriore spinta alla servitizzazione.

L’IA di Siemens è on edge: algoritmi di visone per la robotica, applicazioni per il machinery

Siemens utilizza l’IA soprattutto su algoritmi di visione per la robotica, una app che utilizza l’IA generativa per scrivere il codice delle macchine, e IA su edge. Quest’ultima è l’ipotesi più frequente. «I nostri clienti sono costruttori di macchine, hanno bisogno dell’on premise» sintetizza De Paola. I tre impieghi al momento più frequentati sono su sistemi di visual inspection, funzionalità di parameter optimization, e manutenzione predittiva. L’IA generativa impara la regola dai dati, consente di realizzare prodotti software basati sostanzialmente sulla qualità del dato. Più è precisa l’individuazione dei dati che servono, più sarà preciso anche l’algoritmo. Che ha l’enorme vantaggio di non dover essere continuamente addestrato.

Un esempio, su un sistema di picking. In pratica è stata realizzata una semplice libreria che consente, attraverso la visione di una telecamera 3D, di individuare il punto di presa di un oggetto. «Ci siamo messi fra il controllore del robot e la parte di automazione, con un algoritmo di vision che consente al robot di prendere oggetti non conosciuti». Un’applicazione versatile che individua una necessità precisa presente in fabbrica e si inserisce flessibilmente nel processo produttivo.

C’è anche un altro algoritmo, che invece consente al robot di prendere un oggetto noto, di cui conosce la geometria. Gli permette ad esempio di selezionare degli oggetti all’interno di un cassetto e di prelevarli. Non solo: tutte le operazioni possono essere fatte anche in simulazione. «Invece che avere un prototipo, usarlo, fare la messa in servizio, faccio tutto in simulazione» sintetizza De Paola. Significa poter lavorare sulle macchine anche da remoto. Senza dover rivoluzionare le dotazioni hardware, ma digitalizzando l’esistente.

L’IA causale individua rapporti causa effetto al servizio della manutenzione predittiva: l’esperienza del manutentore in un algoritmo

Sono utilizzi dell’IA che sostanzialmente rendono industriali le macchine e le tecnologie già esistenti, aggiungendo software. AISent è una startup-up (quasi ex start-up, avendo sei anni di vita) che produce software di IA per l’industria, nel 90 per cento dei casi per il manifatturiero. Ha sviluppato un algoritmo che sostanzialmente individua un nesso causale fra gli eventi. E viene allenato attraverso l’esperienza degli operatori che lavorano sulla macchina, o sulla linea di produzione. È in grado di fare una manutenzione predittiva più precisa, perché riconosce un evento come causa di uno successivo. Esattamente come il manutentore che impara a individuare i segnali premonitori sul funzionamento di un macchinario grazie all’esperienza. Il software può anche prevedere cosa succede in uno scenario probabilistico: cosa succede se eseguo un determinato intervento? L’interazione uomo macchina avviene attraverso una chat, che usa IA generativa. Il modello di apprendimento dell’algoritmo riproduce il comportamento umano: esegue delle azioni e impara dagli errori. L’allenamento dell’algoritmo, quindi, non prevede l’inserimento di dati che codificano il rapporto causa effetto, ma di eventi che si sono verificati. Sono modelli che «consentono di raccogliere in modo semplice le relazioni, unirle ai dati raccolti dalla macchina sul campo sia e alle esperienze delle persone, e creare un sistema per la soluzione dei problemi che nel tempo diventa sempre più accurato». In pratica, è un algoritmo di manutenzione predittiva che si basa sui dati e sull’esperienza delle persone.

Prima dei large language model l’addestramento dei modelli di IA richiedeva dati di buona qualità, che codificassero i più possibile i processi. Con la Causal AI intervistando gli esperti si ottengono modelli causa effetto che servono a scrivere il codice. Non si inseriscono dati quantitativi, ma esempi di come funziona il rapporto causa effetto.

Il risultato è un algoritmo in grado di prevedere cosa succede se viene eseguita una certa operazione, o di risolvere problemi su un macchinario o in produzione. «Un esperto digitale che conosce il processo aziendale, i macchinari e i dati dei sensori» sintetizza Lorenzo Conti. Tramite una chat interagisce con l’operatore, cercando di individuare il problema stabilendo appunto rapporti causa effetto. È un assistente virtuale proattivo, che fa domande utili ad affrontare il problema e alla fine propone una soluzione.

Un digital twin su parametri nominali si confronta con la macchina reale e rileva le differenze: prevede guasti, ma ricostruisce anche vecchie manutenzioni

Anche AizoOn ha messo a punto uno strumento di manutenzione predittiva, usando la GenIA per creare un digital twin basato su parametri nominali che viene poi confrontato con il funzionamento della macchina reale, e riconosce le deviazioni. Esempio applicativo: il monitoraggio del processo di taglio di macchinari per imballaggi. Il software riconosce i segnali che precedono un guasto. Per metterlo a punto è stato fatto un lavoro a contatto con il costruttore, e su un altro macchinario per ricostruire le ex manutenzioni e programmare quelle correttive. È possibile chiedere all’algoritmo di avere delle ricostruzioni grafiche di un errore, in relazione a ogni componente o in base a determinati parametri. L’applicativo si integra con altri sistemi, o con i sensori, e fornisce un ecosistema a supporto delle decisioni.

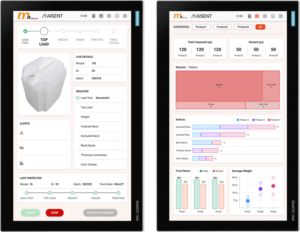

L’IA generativa interroga i dati in linguaggio naturale per monitorare la produzione e i consumi, alert su Telegram e Whatsapp

Infine, Zerynth propone invece un sistema di monitoraggio macchinari con un’interfaccia che consente di porre domande ai dati con il linguaggio naturale. È un prodotto che viene installato a bordo macchina in circa tre ore, e consente di avere dati sul suo funzionamento. «Le GenIA hanno rivoluzionato la user experience. Fino all’anno scorso c’erano dashboard, report, data scientist che estraevano dati utili. Oggi abbiamo possiamo fare domande ai dati e ottenere risposte immediate».

Il dispositivo si posiziona a bordo macchina ottiene i dati su consumo energetico, funzionamento, manutenzione. E, come detto, risponde alle domande: come va la produzione oggi? Quanto siamo spendendo? L’applicativo si può declinare in diversi modi, e contenere più o meno variabili. «Monitoriamo macchinari moderni, con plc da cui raccogliere dati, ma anche strumenti con una legacy. Siamo in grado di lavorare sulla vecchia pressa il cui codice plc si è perso nella notte dei tempi».

Il chatbot attraverso il quale gli operatori possono interagire con la macchina è rilasciato anche su Telegram e sta arrivando via Whatsapp, con gli alert di malfunzionamenti.

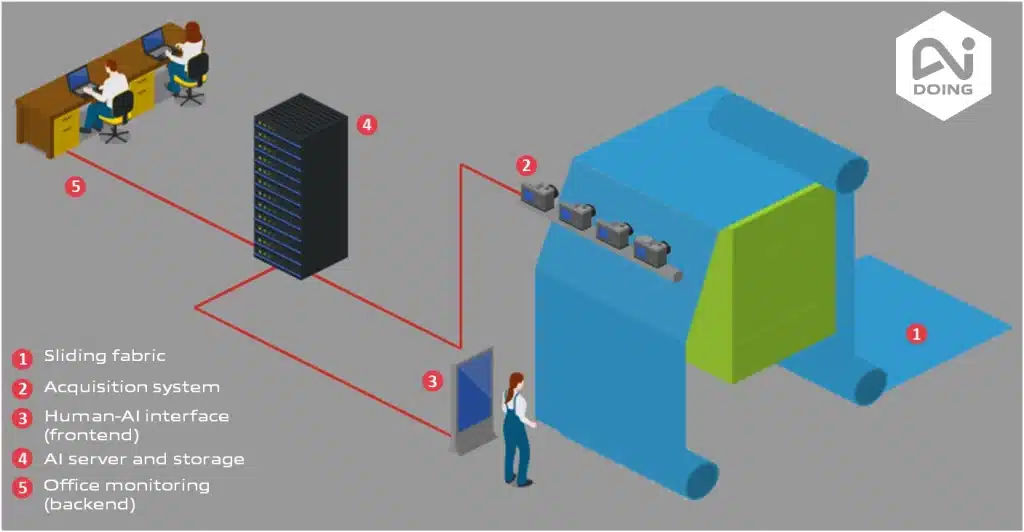

Dai freni al tessile, l’approccio AI Doing di Brembo Solutions

Infine Brembo Solutions, che porta sul mercato soluzioni inizialmente sperimentate del produttore di impianti frenanti. Unità di business del gruppo fondato nel 1961 da Alberto Bombassei e guidato oggi da Daniele Schillaci, sviluppa tecnologie con approccio AI Doing. Per esempio, un sistema di computer vision per il controllo della qualità nel tessile sviluppando partendo dalla tecnologia utilizzata internamente per individuare le difettosità sul disco frenante. L’applicazione fornisce indica il difetto sul tessuto mentre passa sulla specula, fornisce report sugli scarti, può indicare altre correlazioni, per esempio sulla frequenza di determinate criticità, o sulla qualità dei tessuti di un determinato fornitore. L’IA viene usata anche in altre attività, ad esempio di controllo qualità, testing, sound detection, trasformando l’audio in un’immagine che consente di identificare un suono abbinandolo a un evento.