Plm come centro stella dell’industry 4.0, come crocevia e punto di snodo applicativo per gestire tutti i flussi dati della catena del valore manifatturiero, per creare una federazione di dati tra tutte le diverse aree applicative che concorrono allo sviluppo prodotto e alla sua manutenzione nel corso del suo intero ciclo di vita. Aras Software, multinazionale americana fondata nel 2000, uno dei player che in questo ventennio ha dato un importante contributo all’evoluzione del software industriale, interpreta questa logica con Innovator, la piattaforma con un ambiente di sviluppo low-code, corredata da un ampio portfolio applicativo, in grado di fungere da collettore e orchestratore di dati del mondo manifatturiero. Plm, quindi, on premise o in cloud, per una piena tracciabilità delle informazioni, dalla progettazione alla dismissione del prodotto, per la connessione tra tutte persone che a vario titolo sono coinvolte nei processi dell’intero ciclo di vita, per l’aggiornamento delle modifiche e la gestione dei cambiamenti. I potenziali benefici? «La creazione di un ambiente paperless, digitale, senza carta, che può portare da un 20 a un 40 percento di riduzione dei costi grazie a un’aumentata produttività», afferma Luigi Salerno country manager di Aras Italia.

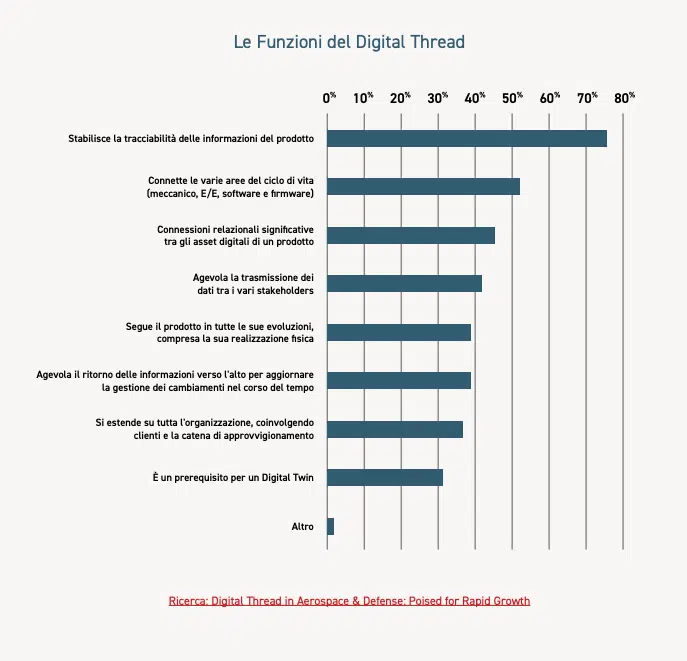

Progettazione meccanica, software ed elettrica, simulazione, Erp, Mes. Con Aras il Plm diventa il digital thread, lo strumento per creare il flusso digitale cross-funzionale per gestire tutti i processi dell’impresa manifatturiera. E quello che si realizza in ambiente Cad diventa l’antefatto del digital twin, il documento di identità digitale che permette di avere una vista del prodotto aggiornata in real time. Un mercato mondiale, quello del Plm, che corre veloce: nel 2020 valeva 26,7 miliardi di dollari, e con un Cagr del 6,2% si prevede che nel 2025 possa arrivare ai 36 miliardi. Alcuni dei grandi software vendor industriali come Aveva e Ansys utilizzano Aras per gestire i dati prodotti dalle proprie applicazioni. Le modalità d’ingaggio del Plm sono le più diverse, ma il fine è lo stesso: gestione e controllo dei dati dalla fase iniziale di progettazione e, a cascata, in tutte le fasi successive. Tra i clienti di Aras, Airbus, che lo utilizza per integrare dati da una moltitudine di applicazioni. E Leonardo, che sfrutta Innovator per gestire dati di progetto nell’ambito elicotteristico e per lo sviluppo prodotto dei droni.

Nell’automotive va poi citata Nissan Motor che ha adottato la piattaforma per semplificare la gestione delle varianti introdotte dall’elettrificazione. Per il mercato italiano la soluzione è adatta anche a piccole e medie imprese. E’ il caso di Iwt, azienda che progetta e produce macchine di lavaggio per il life science, e di Corman, azienda specializzata nella produzione e distribuzione globale di farmaci, dispositivi medici e prodotti per la cura personale. Tra i clienti, anche startup innovative. E’ il caso di Newcleo che opera nell’ambito del nucleare. «La piattaforma Aras è lo strumento per supportare le aziende nella creazione di una strategia di governance dei dati applicata alla gestione del ciclo di vita del prodotto, tema che sarà al centro dell’evento che si svolgerà il 19 ottobre in Franciacorta in cui verranno presentate alcune delle best practice finora realizzate e che vedrà la presenza di utenti finali e partner del mondo della consulenza e della system integration», afferma Salerno

Aras Innovator, la tecnologia abilitante il digital thread e la federazione dei dati

Secondo Aras, l’accesso cross-funzionale abilitato dalla piattaforma permette di aumentare dal 15 al 40% i tempi di lancio sul mercato di nuovi prodotti. Adattabilità e flessibilità sono nel dna della multinazionale del software industriale. «La piattaforma di digitalizzazione integra tutti i tool disponibili in azienda. Una soluzione per gestire tutti i dati di ingegneria in combinazione con quelli enterprise, Mes ed Erp. On premise o in cloud, tutte le funzionalità sono accessibili indipendentemente dalla modalità di implementazione», dice Salerno. Insomma, aldilà degli strumenti e applicazioni che si utilizzano all’interno di un’azienda, legacy e non, con Aras si introduce un layer software che agisce come federatore di dati. «Investire sulla nostra piattaforma significa creare un ecosistema digitale per le imprese che progettano e costruiscono prodotti, creando le premesse per modelli di business as a service, con supply chain ottimizzate per un uso efficiente ed efficace dei dati di prodotto, non solo quelli creati all’interno dell’azienda ma quelli generati lungo l’intero ciclo di vita, in grado di adattarsi alle dinamiche di mercato e aziendali in continua evoluzione, afferma Salerno. Con un flusso ininterrotto di informazioni (digital thread) le aziende hanno accesso a una conoscenza in grado di orientare le decisioni in ogni aspetto del ciclo di vita del prodotto, migliorando la comunicazione e la collaborazione e portando alla creazione di prodotti migliori, con un time-to-market più breve»

Personalizzazione e flessibilità. L’importanza di una tecnologia industriale adattativa

Aras crea quindi l’opportunità di sviluppare applicazioni secondo i desiderata dei clienti con ambienti di sviluppo software low code-no code ad alta automazione. «Le aziende del manifatturiero sono tutte uguali ma hanno modalità operative e processi unici, dice Salerno. Lavorare su commessa, per esempio, comporta un’alta attività di personalizzazione e per poterla gestire al meglio servono strumenti flessibili. Il problema con cui si sono spesso confrontate le aziende è stato estendere la connettività dati al di fuori dei team ingegneristici. Come dire, la rigidità delle soluzioni in utilizzo non ha consentito la condivisione e integrazione dei dati in una logica più estesa». Ecco, dunque, la necessità di un ambiente aperto, capace di integrarsi con qualunque sistema, da una parte la dimensione dell’engineering – cad, cae, cam – dall’altra la dimensione enterprise. La piattaforma può essere vista come un data lake o repository dei dati del manifatturiero: acquisisce dati dalle diverse applicazioni dipartimentali, creando una vista unica del prodotto, con dati sempre aggiornati e disponibili in real time. «Il tutto si traduce in efficienza economica e organizzativa, con controllo dei costi e meccanismi di gestione delle modifiche e delle configurazioni, dice Salerno. Tutti i dati vengono costantemente aggiornati e possono essere visualizzati dall’ingegneria, dall’amministrazione, dalla produzione o dal service».

Una piattaforma standardizzata che risolve il problema del turn over e della mancanza di competenze

Aras si rivela, inoltre, un ambiente software per dare vita a una fabbrica dati standardizzata in grado di risolvere il problema del turnover del personale. Secondo una recente ricerca, il 73% delle aziende focalizzate sull’ingegneria di prodotto segnala la carenza di talenti e per supplire a questa debolezza, stanno esternalizzando tutta una serie di attività. «La conoscenza dei processi è nelle persone e quando queste, per ragioni anagrafiche, lasciano l’azienda, è un grosso problema. Con nostre soluzioni il dominio della conoscenza può essere trasferito dalle persone al plm. Industrializziamo i processi in modo che questi possano essere gestiti anche in assenza del personale esperto che oggi non è più presente in azienda». Insomma, la digitalizzazione dei processi diventa fondamentale per preservare il dominio della conoscenza dei processi. «La conoscenza non può essere congelata all’interno dell’ambiente ingegneristico di progettazione, ma condivisa tra le diverse aere aziendali che sono coinvolte nel ciclo di sviluppo prodotto. Amministrazione, supply chain, produzione, service. Un unico modello dati per una trasparenza di informazioni in ogni fase del processo», afferma Salerno.

Iwt, Aras contribuisce alla flessibilità della configurazione prodotto e alla personalizzazione di progetto

Iwt, azienda del gruppo Tecniplast specializzata nella progettazione, produzione e installazione di soluzioni industriali di lavaggio automatico e di sistemi automatizzati per il trasporto vacuum in ambito life science, ha scelto Aras Innovator per gestire, tramite un workflow unificato, tutte le esigenze di produzione. Con Aras, Iwt gestisce 45 modelli diversi di prodotto ed è in grado di lavorare su progetti ingegnerizzati sulle specifiche del singolo cliente. «Gestiamo un portafoglio prodotti diversificato e con volumi di produzione limitati ma con un elevato livello di personalizzazione in un settore altamente regolamentato, afferma Maurizio Cosolo, direttore tecnico di Iwt. Le funzionalità che abbiamo costruito sono state sviluppate intorno alle reali esigenze di business e sono risultate immediatamente efficaci ed efficienti». Durante il periodo covid l’azienda è stata in grado di rendere il processo di rilascio delle modifiche completamente paperless, rendendo possibile l’attività di progettazione da remoto in pochi giorni. Lo stato di rilascio degli ordini di modifica è ora costantemente aggiornato, il che contribuisce ad eliminare i ritardi sui progetti dovuti a una pianificazione inadeguata delle priorità di rilascio delle modifiche. Aras Innovator è ora adottato dall’80% dei dipendenti come fonte principale di dati sui prodotti. «Grazie all’approccio ottimizzato ha consentito l’elaborazione di oltre 25.000 parti in un solo anno con dati di prodotto aggiuntivi, maggiore flessibilità e nessun aumento del carico di lavoro», dice Cosolo.

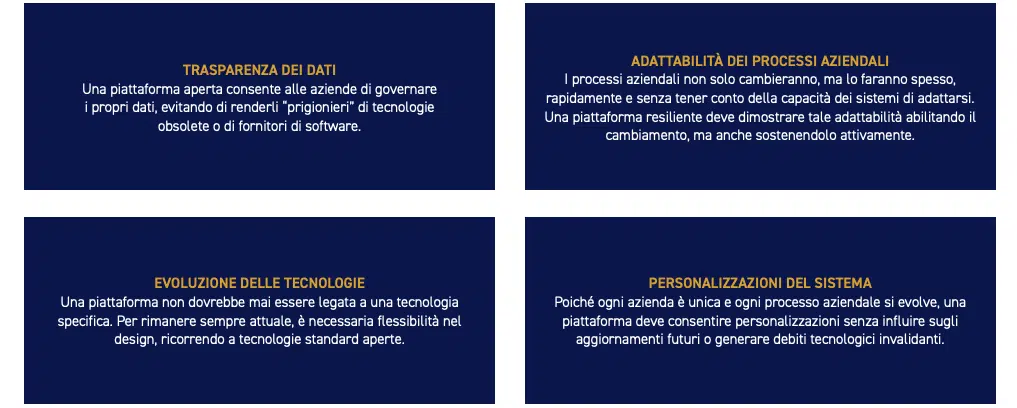

fondamentali elementi tecnologici di base. In sintesi, se la ecnologia non è (1) trasparente – quando la tecnologia cambia, i dati all’interno della tecnologia rimangono immutati, (2) flessibile – la scelta delle soluzioni non vi costringe ad aderire ad una tecnologia specifica e (3) adattabile – supportando e favorendo il cambiamento costante, impiegherà troppo tempo per liberarvi dal vostro obsoleto modello di business. Fonte Aras

Corman, gestione completa del ciclo di vita del prodotto, dalla progettazione alla realizzazione e distribuzione

Tra i più recenti progetti di implementazione del software Aras va citato quello realizzato per Corman, azienda specializzata nella produzione e distribuzione globale di farmaci, dispositivi medici e prodotti per la cura personale. Un’azienda che sta facendo convergere la produzione verso un manifatturiero sostenibile. La filosofia produttiva prevede l’utilizzo di materie prime rinnovabili e materiali biodegradabili e compostabili. Ha inoltre installato un impianto fotovoltaico per generare energia pulita e utilizza un sistema di pompaggio dell’acqua di falda per il riscaldamento, il raffreddamento e il controllo dell’umidità nel reparto produttivo. L’adozione di pratiche sostenibili si estende alla catena di approvvigionamento, collaborando con fornitori che rispettano i principi e regole Esg. «Il progetto, che ha avuto inizio nei primi mesi del 2023 è stato preceduto da uno studio di fattibilità, che ha valutato le esigenze dell’azienda e l’adeguatezza della soluzione Plm, racconta Salerno. Sulla base dei risultati, è stato avviato il progetto esecutivo per implementare la soluzione e migliorare i processi, con l’obiettivo di ottenere un cambiamento significativo nell’efficienza e nell’organizzazione dei processi». In buona sostanza, la piattaforma permetterà di gestire i dati in modo strutturato, facilitando la ricerca, l’analisi e la condivisione delle informazioni che verranno prossimamente estese a un nuovo sistema gestionale.

Per saperne di più sul Plm di Aras come strumento a supporto della trasformazione digitale scarica l’ebook

[Ripubblicazione dell’articolo del 23 ottobre 2023]