Rafforzare la posizione competitiva standardizzando ed estendendo l’ambiente Cad e Plm di Autodesk a tutta la filiera produttiva. E’ quanto realizzato da Dierre Group, azienda attiva dal 1997 nel settore della produzione e commercializzazione di profili di alluminio, cresciuta nel tempo con acquisizioni di realtà manifatturiere legate alla produzione di sistemi di protezione modulari e all’insonorizzazione dell’ambiente di fabbrica, un settore caratterizzato da importanti tassi di crescita derivanti dalla sempre maggiore attenzione che viene posta dalle aziende alla sicurezza e salute del personale. Quartier generale a Fiorano Modenese, un fatturato da 62 milioni e 350 dipendenti, Dierre Group rappresenta oggi un ecosistema produttivo interregionale basato su 13 diversi stabilimenti, in Emilia-Romagna, Lombardia, Veneto e Toscana. I vantaggi derivanti dall’implementazione del nuovo framework applicativo centralizzato, basato sul combinato disposto Autodesk Inventor e Plm Vault, si riflettono sull’intera struttura aziendale. Il Plm gestisce i dati prodotto in un unico sistema accessibile da tutti i dipartimenti aziendali, facilitando gli uffici tecnici nello studio di fattibilità di nuove linee, che spesso includono componenti e prodotti realizzati da più aziende del gruppo. La funzionalità multisito consente inoltre di sincronizzare i dati di progettazione tra gruppi di lavoro distribuiti nelle diverse sedi.

«Gestire una filiera produttiva di queste dimensioni non è semplice. L’integrazione di nuove realtà aziendali solleva sempre il problema di una razionalizzazione delle risorse applicative, della supply chain, del modello operativo e dei sistemi informativi», afferma Giuseppe Rubbiani, Presidente del gruppo, insignito nel 2021 del titolo di Cavaliere al Merito della Repubblica Italiana per essersi contraddistinto in ambito produttivo ed economico, realizzando un modello innovativo di impresa territoriale. La strategia di Dierre Group è dunque dare vita a una struttura informatica omogenea, facendo convergere l’intera filiera su piattaforme uniche per tutti: da una parte l’unificazione della soluzione Erp, dall’altra l’unificazione della progettazione e della gestione dei dati. «Ogni società usa soluzioni che sono frutto di investimenti pregressi. Una condizione che limita la capacità nel gestire in modo uniforme ed efficiente tutta una serie di processi. La decisione di far convergere progettazione e Plm su un’unica piattaforma ci permette di essere più agili e veloci, creando economie di scala a vantaggio di tutta la filiera produttiva», dice Rubbiani.

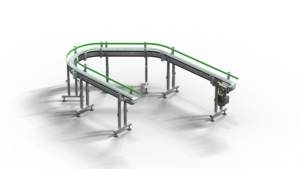

«Grazie all’integrazione del Plm con l’Erp, la documentazione dei prodotti è ora sempre sotto controllo, aggiunge Mirco Barbolini, capo progetto di questa attività. Le migliaia di codici prodotto di cui disponiamo contengono i disegni tecnici Cad con i quali è possibile definire la distinta base, i cicli di lavorazione, i componenti e gli eventuali processi alternativi. Dati che diventano il riferimento per tutte le attività di gruppo, compresi gli acquisti e la logistica». Il focus della produzione Dierre è sulla sicurezza dell’ambiente di lavoro. «Le nostre soluzioni servono a proteggere i dipendenti dagli automatismi delle macchine dice Rubbiani – Le fabbriche si dotano sempre più di macchinari sofisticati e nel momento in cui anche un solo operaio specializzato entra all’interno dello stabilimento deve poter lavorare in assoluta sicurezza. Dalle protezioni perimetrali intorno all’impianto a quelle modulari a bordo macchina in alluminio o in acciaio, dai robot industriali alle soluzioni progettate per consentire spostamenti precisi e silenziosi. L’obiettivo presente e futuro è continuare a crescere, diversificando l’offerta per conquistare nuove quote di mercato ed essere riconosciuti come il principale operatore in questo settore».

Vault, il Plm Autodesk per la digitalizzazione di filiera di Dierre Group

Dal Cad alle informazioni sui componenti, dalle istruzioni di produzione, a requisiti, note e documenti. Il Plm di Autodesk costituisce il cuore del know how aziendale del gruppo Dierre. Offre una gestione sicura dei dati, l’abilitazione dei processi e la gestione della configurazione di prodotto. «E’ lo strumento che supporta lo sviluppo di un prodotto, ottimizzando le fasi di gestione del progetto, migliorando la tracciabilità dei dati e gli indici di produttività dell’azienda, dice Barbolini. Controllo delle versioni, gestione delle revisioni e dello stato di rilascio sono tutte funzioni gestite dal Plm. Le informazioni sono accessibili da tutti gli utenti dei dipartimenti coinvolti nella gestione di commessa». Insomma, Autodesk Vault consente di migliorare la collaborazione e semplificare i workflow tra i vari team di progettazione e di produzione. Viene utilizzato da ingegneri, e progettisti per gestire e velocizzare lo sviluppo dei prodotti. «Tutti possono lavorare utilizzando una fonte centralizzata di dati organizzati, consentendo di collaborare, ridurre gli errori e risparmiare tempo. Il sistema tiene automaticamente traccia delle modifiche, conserva le versioni precedenti dei file e acquisisce l’intera cronologia dei progetti», sottolinea Barbolini.

Semplificare e ottimizzare l’ambiente di progettazione e i processi aziendali grazie a un unico fornitore software

«Avere un unico ambiente di progettazione è un vantaggio enorme. Significa avere un solo fornitore cui fare riferimento per risolvere e gestire tutte le problematiche che possono sorgere, dice Barbolini. Aggiornamenti e miglioramenti possono essere distribuiti su tutte le sedi. Le personalizzazioni possono essere estese ad altre produzioni in modo più veloce e semplificato». L’unificazione degli asset dà origine a una filiera collaborativa. «Se avessimo mantenuto soluzioni Cad e Plm diverse avremmo disperso inutilmente energie e non si sarebbe potuta sfruttare alcuna economia di scala, aggiunge Barbolini. Non solo, avere soluzioni da differenti fornitori, avrebbe reso più complessa l’integrazione delle varie componenti. Adesso lavoriamo invece su un’unica dimensione software, Cad + plm, che permette una perfetta sincronia dei flussi dati. Certo, abbiamo dovuto superare le inevitabili resistenze interne. Chi è disposto ad abbandonare l’ambiente Cad che usa da anni? Sono gli ordinari problemi con cui ci si scontra nel momento in cui si decide per una razionalizzazione e centralizzazione delle risorse IT. Tuttavia, siamo convinti che la strada che abbiamo intrapreso sia quella vincente per il raggiungimento di obiettivi di efficienza e produttività», dice Barbolini.

Trasformazione digitale finalizzata alla creazione di una paperless factory

Il progetto di unificazione del software tra tutti gli stabilimenti è coerente con la strategia di espansione del gruppo. Crm, Erp, Mes, Cad, Plm. In Dierre tutte le soluzioni sono unificate e permettono la digitalizzazione dell’intera filiera. Come dice Rubbiani, «In collaborazione con Autodesk si è deciso per una centralizzazione e unificazione delle attività ingegneristiche e di processo coinvolgendo le aziende acquisite. Un metodo che si applicherà a tutte le realtà che in un prossimo futuro entreranno a far parte del gruppo». Una scelta che ha ricadute positive nei confronti dei partner system integrator, che hanno così la possibilità di fare personalizzazione e interventi migliorativi, rendendo il software più performante per tutte le aziende del gruppo. «Siamo sulla buona strada per una digitalizzazione di processo completa, dice Rubbiani. Manca ancora l’ultimo miglio, poiché al momento l’operatore addetto all’assemblaggio ha ancora bisogno di istruzioni di montaggio che vengono passate su carta. Ed è questo il prossimo obiettivo su cui ci concentreremo e che ci permetterà di realizzare la paperless factory».

Flessibilità ed efficienza lungo tutta la catena del valore, dalla progettazione alla supply chain

«Abbiamo più di 300 diversi profili di alluminio da poter applicare nelle diverse commesse, ma spesso dobbiamo realizzare una matrice nuova perché serve un profilo specifico per quella particolare applicazione. Sono migliaia i codici prodotto gestiti. E avere un ambiente unificato facilita di gran lunga la tracciabilità di ogni singolo componente», spiega Rubbiani. Accesso a dati Plm, da parte di operatori Cad e delle persone che lavorano negli uffici tecnici, nell’ufficio preventivo e negli uffici commerciali. «L’integrazione Plm Vault e Inventor Cad permette di avere quella fluidità e affidabilità operativa che deriva dall’avere soluzioni sviluppate dallo stesso software vendor, dice Barbolini. Se nell’ultima società da noi acquisita avessimo mantenuto in essere il Cad che loro utilizzavano si doveva procedere all’integrazione con il Plm di Autodesk, con tutti i limiti che avrebbe comportato l’interfacciamento tra due ambienti software diversi. Con l’unificazione applicativa, ogni prodotto è invece tracciato in modo univoco, in modo avere una visibilità a 360 gradi». La trasparenza e l’accessibilità univoca dei dati apre anche le porte all’ottimizzazione della supply chain. «Per la fornitura dell’alluminio, la più importante materia prima della nostra produzione, si possono fare accordi di gruppo centralizzati», dice Rubbiani.