I robot conquisteranno il mondo? Sembra proprio di sì, soprattutto se si esamina il comparto in più rapida crescita, quello dei robot collaborativi o “cobot”. Dalla loro invenzione, nel 2008, il mercato di queste macchine cresce in media del 28/29% l’anno, grazie alla loro versatilità, facilità di programmazione, basso ingombro e costo contenuto.

Ma l’utilizzo che ne fa la maggior parte delle aziende non è di tipo collaborativo, se non in piccola parte: il vero “drive” che porta all’adozione dei cobot è la sostituzione degli operatori umani nei compiti ripetitivi, faticosi, noiosi e, soprattutto, pericolosi. Sostituire l’operatore con un cobot consente di ridurre gli infortuni sul lavoro, da sempre un argomento spinoso nel nostro Paese, nonostante il leggero calo registrato nel 2023. Inoltre, l’uso dei cobot consente di destinare gli operatori ad attività maggiormente soddisfacenti, oltre che a maggiore valore aggiunto, evitando quindi che operai esperti vengano sottoutilizzati nel carico/scarico di macchine utensili o in altre operazioni banali. La cosa presenta varie implicazioni positive, su molti livelli. Ne citiamo una: nei prossimi sei anni andrà in pensione una generazione di operai, la cui esperienza verrà persa perché non ci sono apprendisti pronti a sostituirli. Ebbene, il cobot può sostituire l’introvabile apprendista, può assorbire l’esperienza del collega navigato che lo istruirà, e per l’azienda sarà più facile trovare apprendisti per un lavoro a contatto con robot e tecnologia digitale.

La sostituzione dell’uomo con i robot nelle operazioni rischiose è stato il filo conduttore di un evento intitolato “Un salto nel futuro della meccanica”, tenutosi a Milano e organizzato da Omron, multinazionale giapponese da quasi 7 miliardi di dollari di fatturato, leader nell’automazione industriale e nella robotica, in collaborazione con Schunk, azienda tedesca con una speciale competenza nelle tecnologie di presa, e Guidetti Technology, società modenese con 50 anni di esperienza nel settore della saldatura.

Omron ha evidenziato i vantaggi ottenibili tramite l’uso dei cobot in operazioni ad alto rischio oggi eseguite dal personale come, per esempio, il carico/scarico dei pezzi dalle macchine utensili, spiegando nel dettaglio in base a quali riferimenti normativi vengono implementate le funzioni di sicurezza dei robot cooperativi, che – contrariamente a quanto avviene per i tradizionali robot industriali – possono lavorare senza gabbie di protezione e persino condividere i propri spazi di lavoro con operatori umani. Oltre all’asservimento delle macchine utensili con carico/scarico dei pezzi e cambio utensili, altri punti interessanti per quanto riguarda l’utilizzo dei cobot in ambiente manifatturiero/meccanico riguardano il loro utilizzo nel finissaggio dei pezzi in uscita, e le caratteristiche di sicurezza delle “pinze” (ovvero dell’organo di presa o lavorazione montato sul cobot), che consentono l’utilizzo collaborativo senza rischi per l’operatore umano.

A confermare quanto detto finora, presentiamo un caso d’uso esemplare, frutto della collaborazione fra Omron e Guidetti Technology: l’impiego di un cobot come macchina per la saldatura, con caratteristiche molto diverse rispetto a quelle dei “tradizionali” robot di saldatura per uso automotive, e perfette per l’impiego nelle Pmi per realizzazione di saldature ripetitive, su piccole serie di prodotti, e in generale in situazioni di alta variabilità della produzione e scarsa disponibilità di saldatori specializzati.

Un segmento in forte crescita

Arrivati sul mercato solo nel 2008, i cobot hanno ridefinito il concetto di robot industriale, grazie al loro basso peso e ingombro, alla loro versatilità e facilità di programmazione, e non ultimo al costo contenuto, che li mette alla portata delle Pmi. Nonostante rappresentino in valore solo poco più del 5% del totale, i robot collaborativi sono quelli che più di tutti stanno allargando i loro settori di impiego. E questo si riflette sulle dimensioni del mercato, che secondo Abi Research passerà dai 711 milioni di dollari registrati nel 2019 agli 11,8 miliardi di dollari entro il 2030. Se poi aggiungiamo tutto il comparto del software e degli Eoat (End-of-arm tool, le cosiddette “pinze”) i numeri passano a 1 miliardo di dollari nel 2019 e circa 24 miliardi nel 2030, con un Cagr del 28,6%.

Ma cosa sta spingendo migliaia di aziende ad adottare questa tecnologia? Se andiamo ad analizzare gli impieghi tipici di queste macchine, scopriamo inaspettatamente che gli utilizzi in più rapida crescita non sono tanto quelli “collaborativi” (con cobot e operatore che lavorano contemporaneamente nello stesso spazio) ma piuttosto quelli cooperativi (uomo e macchina lavorano nello stesso spazio in tempi diversi), o addirittura quelli di sostituzione, in cui il cobot prende il posto dell’operaio. La logica dietro questi schemi di utilizzo è semplice: le aziende, prima ancora dei produttori, hanno individuato nel cobot la macchina che può risolvere contemporaneamente una serie di problemi riguardanti il personale. Il primo e fondamentale è quello della safety, visto che mettere un cobot al posto dell’operatore riduce il rischio che quest’ultimo possa infortunarsi. Il secondo è quello demografico, che si è già abbattuto su Paesi come gli Stati Uniti e nei prossimi anni si presenterà anche in Italia. In sintesi, la generazione del boom economico entro il 2030 andrà in pensione, e non c’è una nuova generazione pronta a prenderne il posto: i giovani vedono la fabbrica come un posto faticoso, noioso e pericoloso, e puntano su altre professioni. Così il personale esperto non potrà trasmettere la sua esperienza a una nuova generazione, e le aziende rischieranno la chiusura per mancanza di personale. L’introduzione dei cobot consente di spostare il personale esperto a compiti più soddisfacenti, permettendo loro di mettere a frutto la propria esperienza (uno di questi compiti è la “programmazione” dei cobot, in una sorta di trasmissione della conoscenza da uomo a macchina). Inoltre, una fabbrica robotizzata e digitale, dove si lavora con bassi rischi e in ambiente confortevole, è decisamente più attraente per un giovane e risulterà quindi più facile all’azienda gestire il turn over dei lavoratori.

Cobot e “machine tending”

Focalizziamo ora l’attenzione su due aspetti importanti delle soluzioni “cobotizzate” per il mercato della meccanica. Il primo punto è l’utilizzo dei cobot per l’asservimento alle macchine utensili (“machine tending”), in collaborazione con il personale aziendale. Attualmente questo lavoro, che consiste primariamente nel caricare su una macchina il pezzo grezzo ed estrarne il prodotto finito, oppure eseguire il cambio utensile, è svolto primariamente dal personale. Si tratta tuttavia di un compito ripetitivo, che non richiede particolare esperienza ed è quindi parecchio noioso, tanto che sta diventando difficile trovare persone disposte a farlo. Senza contare che, di fatto, visti i tempi/ciclo delle macchine si finisce per pagare una persona per passare la maggior parte del suo tempo ferma in attesa fra un fine ciclo e l’altro. Ebbene, un compito di questo tipo è esattamente quello che un robot può compiere al meglio. Ma quale tipo di robot? Teoricamente, anche un tradizionale robot antropomorfo (o in certi casi uno Scara) potrebbe eseguire un compito come questo. Tuttavia, molti motivi fanno preferire per questa specifica funzione un cobot, o robot collaborativo.

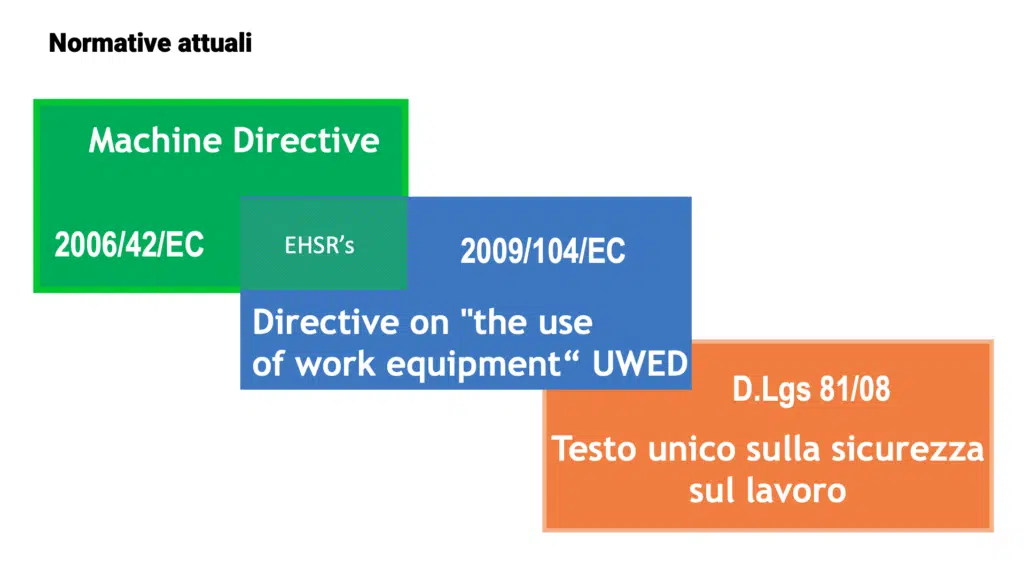

La caratteristica principale del cobot è di poter lavorare senza una “gabbia di protezione” intorno, perché esso è protetto da una serie di sensori di vario tipo che lo rallentano o lo fermano completamente nel caso un umano entri nel loro raggio d’azione o, peggio, entri in contatto con loro. Intendiamoci, a garantire la sicurezza del cobot non sono le “Tre Leggi della Robotica” postulate da Asimov nei suoi romanzi di fantascienza: viceversa, ci sono fior di regolamenti e leggi a livello europeo che dettano i parametri di sicurezza all’interno dei quali il cobot può operare, e danno indicazioni precise sulla sua velocità in presenza di persone, sulla forza massima che può imprimere con il suo braccio, sulla massima pressione esercitabile dalle sue pinze. Ci riferiamo a regolamenti come l’Iso/Ts 15066. E ci sono indicazioni altrettanto precise su come vanno progettati i sistemi di sicurezza, e sui loro tempi e modalità di intervento. In questo caso ci riferiamo per esempio alla Direttiva Europea 2006/42/EC, più conosciuta come Direttiva Macchine, ma anche alla norma Iso 10218-1, che si riferisce in modo specifico ai sistemi robotici industriali, e ne specifica i criteri di progettazione per ottenere macchine intrinsecamente sicure. «La norma Iso 10218-1 specifica i requisiti necessari e fornisce una guida per la progettazione intrinsecamente sicura, le misure di protezione da adottare e le informazioni per l’uso necessarie – spiega Damiano Panzera, safety consultant di Omron – Inoltre descrive i pericoli di base associati ai robot e come eliminarli, o ridurre i rischi correlati. La norma non può essere applicata ai robot non industriali, ma può comunque essere utilizzata in assenza di altri standard pertinenti».

Il fatto di essere intrinsecamente sicuri e di non dover operare dietro una gabbia di sicurezza, dicevamo, comporta altri vantaggi per i cobot. Per esempio, occupano poco spazio, si possono spostare facilmente, e se accoppiati con un robot semovente possono costituire una piattaforma di asservimento mobile in grado di lavorare con più macchine utensili. Altri vantaggi derivano dal fatto che i cobot sono macchine relativamente recenti (i primi sono arrivati nel 2008) e vengono quindi programmati in modo più “smart”, spesso semplicemente guidandoli manualmente nelle operazioni da compiere e rifinendo eventualmente la programmazione via tablet. Il tutto risulta rapido, facile da modificare, e realizzabile senza la presenza di un programmatore: nella maggior parte dei casi, il cobot può essere programmato dall’addetto che andrà ad affiancare o sostituire. Affiancare, perché come accennavamo in apertura, rispetto ai tradizionali robot, i cobot possono condividere lo spazio di lavoro con l’essere umano, agendo sia in modalità collaborativa (ovvero l’uomo e il cobot agiscono contemporaneamente negli stessi spazi) o cooperativa (uomo e robot agiscono sugli stessi spazi ma in tempi diversi). È facile ipotizzare quindi che un gruppo di cobot possa avere un supervisore umano che intervenga quando necessario, gestendo da solo tutta la flotta.

Flotta che può essere parecchio differenziata, visto che Omron ha in catalogo 7 diversi Cobot nella famiglia TM, che vanno dal TM7 (con sbraccio da 700mm e carico di 7kg) fino al modello TM25 da ben 1900mm con 25kg di carico utile).

Diamo una mano al cobot

Un secondo punto importante riguarda gli organi di presa, comunemente detti “pinze”. Si tratta della parte che viene inserita alla fine del braccio robotico per consentirgli di eseguire le più svariate funzioni. Oltre alle pinze diciamo così “universali”, capaci di eseguire compiti generici di pick, esistono svariati modelli che rispondono a esigenze particolari. Schunk, uno dei maggiori produttori mondiali di queste parti, ha un catalogo di circa 11.000 voci, fra apparati e accessori. Fra i vari prodotti del catalogo Schunk, ci sono pinze specifiche per l’uso sui cobot, che si differenziano da quelle per robot convenzionali soprattutto per l’aspetto della sicurezza, che è particolarmente stringente, visto l’utilizzo senza gabbie di protezione. «La geometria di una pinza per cobot non deve essere in grado di generare valori di pressione superiori a quelli di legge, durante il contatto con l’operatore – specifica Andrea Lolli, sales manager Italia di Schunk – inoltre, anche la forza di presa non deve superare i valori di legge, nel caso che l’operatore inserisca parti del corpo all’interno delle dita del sistema di presa stesso». In parole povere, il sistema è progettato e costruito in modo da non poter far male a un operatore in caso di urto fortuito, nemmeno se l’operaio infila le mani nella pinza in chiusura. Tra l’altro, Schunk progetta le pinze con criteri di sicurezza sia attiva sia passiva, al fine di ridurre ulteriormente eventuali rischi. Un esempio di questa pratica si ha nella progettazione delle pinze elettriche. «Poniamo che ci sia un blackout elettrico mentre il cobot sta spostando un pezzo – spiega Lolli – mancando l’alimentazione, il pezzo potrebbe liberarsi dalla pinza e cadere a terra, magari sul piede di un operatore umano. Per questo, le pinze sono progettate in modo che, anche in caso di black-out, le “dita” mantengano una forza di presa sufficiente a trattenere il pezzo trasportato in posizione, evitandone la caduta accidentale».

Schunk produce vari altri modelli di pinze per cobot, fra i quali alcuni specifici per compiti di asservimento di macchine utensili. Si va dal gripper elettrico intelligente Egu, molto versatile e robusto, alle versioni con doppio gripper capaci di scaricare e caricare una macchina in un solo ciclo operativo, fino a vere e proprie morse capaci di tenere bloccato il pezzo in lavorazione fino a fine processo.

Inoltre, Schunk ha in produzione una serie di apparecchiature dedicate alla finitura superficiale dei pezzi in uscita dalle macchine utensili. Un esempio è l’Fd, bmandrino specifico per il material removal, con compensazione di +/-9mm e forza fra i 3,1 e gli 89 N, regolabile pneumaticamente. Altro esempio è il modello Mft, mandrino di lucidatura/spazzolatura con compensazione assiale, dotato di sensori opzionali di monitoraggio.

Un esempio concreto di applicazione: la saldatura “cobotizzata”

La saldatura è stato uno dei primi utilizzi dei grandi robot industriali, in particolare nel settore automotive. Eppure, il mestiere del saldatore non è scomparso, anzi. Il problema, invece, è che stanno scomparendo i saldatori. Per le pmi italiane, è sempre più difficile assumere saldatori anche junior, perché si tratta di un mestiere che nessuno vuole fare più: primo perché è faticoso, poi perché è pericoloso. «La saldatura manuale è una delle operazioni più pericolose in un impianto produttivo – conferma Massimo Guidetti, owner di Guidetti Technology – perché comporta una lunga serie di rischi. I più importanti sono l’esposizione ai gas, ai raggi Uv e Ir, ad alte temperature (con schizzi di fuso) e a campi elettromagnetici elevati. Inoltre si lavora in ambiente rumoroso, con il rischio di scosse elettriche residue e con una pessima ergonomia». Con queste premesse, è ovvio che nemmeno uno stipendio sopra la media possa attirare i giovani verso questo mestiere. Oltretutto, da tempo siamo in crisi demografica, quindi (contrariamente a ciò che si potrebbe pensare) sono più i posti di lavoro offerti che le persone in grado di occuparli. E il problema potrebbe diventare esplosivo nei prossimi anni, perché – come abbiamo accennato più sopra – una percentuale molto alta dei saldatori in attività è a pochi anni dalla pensione.

Ebbene, la tecnologia dei cobot potrebbe essere la chiave per risolvere questo problema. Rispetto al costoso e ingombrante robot industriale, il cobot apre la strada a sistemi di saldatura automatizzati nettamente meno costosi, facilmente addestrabili da un saldatore esperto, e più flessibili dei mastodontici robot di saldatura automotive.

Un esempio è il sistema EasyArc, sviluppato da Omron in collaborazione con Guidetti Technology, azienda modenese che vanta mezzo secolo di esperienza nel settore della saldatura. Il sistema EasyArc è composto, nella sua forma “basica”, da un tavolo da lavoro, un cobot Omron e una saldatrice Fronius che può utilizzare diversi processi, dal Mig al Tig, dal Plasma al recente Cmt (Cold Metal transfer); completano il sistema un pannello operatore e un Plc, che si occupa anche di trasferire i dati per utilizzi Industry 4.0. Attorno alla macchina base si può costruire un sistema anche molto complesso, con tavoli rotanti per saldare da un lato e permettere all’operatore di scaricare/caricare pezzi dall’altro, o con cobot montato su slitte robotizzate per incrementare le dimensioni dell’area di lavoro, o ancora con struttura protettiva contro l’abbagliamento degli operatori. La produttività del sistema è notevole. «Un nostro cliente che produceva 10 pezzi al giorno è passato a produrne 30, ma – racconta Guidetti, fra il serio e il faceto – prima il suo saldatore al mercoledì aveva già il braccio stanco, mentre ora va a giocare a tennis…».

Di fatto, una macchina come EasyArc consente di sostituire un saldatore esperto nei compiti ripetitivi perché nel giro di pochi minuti egli può “mostrare” al cobot come deve saldare il pezzo, dopodiché la macchina potrà lavorare da sola la maggior parte del tempo. E questo permette di destinare il saldatore esperto a compiti più gratificanti. La rapidità di programmazione consente inoltre di utilizzare EasyArc anche per lotti di pochissimi pezzi.

La versatilità e facilità d’uso dei cobot sta generando sempre nuovi utilizzi. Dall’esperienza con EasyArc per esempio è nato ArCreo, un sistema di stampa additiva per metalli che sfrutta lo stesso concetto di base, ovvero far lavorare insieme un cobot Omron top di gamma (1900mm per 25kg di carico) e una saldatrice Fronius Perfect Welding. Le prime applicazioni di ArCreo si sono registrate nei settori del design e dell’arredo, ma grazie ai costi ridotti (anche per quanto riguarda i materiali di consumo) è facile prevedere un allargamento del mercato di riferimento della macchina.