Prende il via la Scuola di competenze del Competence center milanese Made 4.0. Il primo corso parte il 10 giugno, ma l’offerta formativa è ricca, con 78 modulari che possono essere fruiti singolarmente o abbinati in maniera tailor made sulle esigenze del singolo partecipante e della singola pmi. Oltre ai moduli, il Competence Center ha strutturato alcuni percorsi più ampi della durata di 15 giorni ed esperienze della durata di cinque giorni, per trasferire a imprenditori e maestranze pratiche e teorie dell’industry 4.0. «Made 4.0 è una teaching factory – dice Marco Taisch, presidente del Competence Center milanese e professore del Politecnico di Milano – la nostra struttura ha una dimensione di 2.500 mq, con 20 dimostratori distribuiti in sei isole tematiche.

Abbiamo ricostruito una fabbrica vera con impianti e software reali, sulla frontiera dell’innovazione tecnologica. Nella convinzione che la formazione in aula, per raggiungere il massimo risultato, debba essere affiancata da esperienze on the job. Abbiamo anche due aule ma non saranno usate in maniera predominante. La complessità delle tecnologie è talmente alta che se non le si tocca con mano non le si può integrare: ci sono almeno 30-40 tecnologie da modulare per mettere a terra la digitalizzazione dentro una fabbrica».

Taisch ha presentato nei giorni scorsi l’intera offerta formativa del centro che dirige. Una presentazione nell’ambito della quale si è affrontato il tema della formazione a 360 gradi, in una tavola rotonda a cui hanno partecipato anche Laura Rocchitelli, presidente del gruppo Meccatronici di Assolombarda; e Gianluigi Viscardi, presidente del Dih Lombardia, per parlare delle competenze 4.0 necessarie oggi alle imprese, delle modalità e dei luoghi in cui usufruirne, delle diverse tipologie di riqualificazione necessarie e dei relativi progetti ad hoc, della capacità di fare rete tra aziende e istituzioni formative.

Ripartono gli investimenti per la digitalizzazione

«Il Covid ha rappresentato un elemento di disruption del digitale – dice Taisch – Abbiamo osservato una brusca battuta di arresto degli investimenti tra marzo e giugno 2020, fino a un totale stop. Ma in autunno non solo gli imprenditori hanno confermato gli investimenti pianificati ma hanno dichiarato che avrebbero investito di più per aver preso consapevolezza dell’importanza di essere digitali nel nuovo mondo. Dunque i quattro mesi di attesa sono serviti per sviluppare programmi ancora più aggressivi. Ci aspettiamo nel 2021 il ritorno ai tassi di crescita del 2018-19 ovvero +30-35%». E quindi è il momento di investire in macchine e in competenze umane, più di prima.

«Ci sono due elementi inediti, il primo è che sono nati e si affermato nuovi modelli di business. Per esempio, molte imprese che prima del Covid non avevano, per timore e ignoranza, mai provato a fare il collaudo macchine in remoto ora lo fanno di prassi. La manutenzione predittiva è diventata normale. Ma per fare tutto questo c’è bisogno di persone che conoscano i modelli di business, li implementino e li mettano a frutto. Il secondo elemento di novità è che la fabbrica digitale è il più grande abilitatore della transizione ecologica. Non si può fare transizione ecologica senza transizione digitale. I consumatori chiedono sempre più prodotti verdi realizzati in fabbriche verdi: la direzione in cui si va è decisamente questa».

Il valore della formazione

La digitalizzazione che oggi è un’emergenza è un processo che sarebbe dovuto iniziare ben prima, secondo Rocchitelli, «scontiamo almeno un decennio di ritardo. La buona notizia è che le aziende che negli anni scorsi sono state meno coraggiose oggi però possono trovare terreno fertile. Possono mettere in campo nuove competenze e accelerare il processo pur non avendolo iniziato prima». In questo processo, «il tema della formazione è alla base, come è alla base di qualsiasi evoluzione di qualsiasi azienda», continua Rocchitelli.

«La formazione è importantissima», secondo Viscardi, presidente del Dih Lombardia, l’antenna territoriale di Confindustria per la trasformazione digitale, o, come la definisce lui, «il medico di base della trasformazione digitale, l’ente che, nell’era della tecnologia con un’offerta enorme accompagna il piccolo imprenditore verso il farmaco giusto. Non c’è crescita senza digitalizzazione e non c’è digitalizzazione senza formazione e valorizzazione del capitale umano». Ma bisogna evitare di digitalizzare gli sprechi e per questo le pmi vanno indirizzare. Il Dih Lombardia lo fa attraverso un’analisi preliminare, una sorta di check up con Polimi per valutare la maturità digitale della singola pmi. «Ne abbiamo esaminate 1.800 di cui 600 lombarde – dice Viscardi – Alla fine dell’esame consegniamo a ciascuna una roadmap con punti di forza e debolezza e passi da compiere, indirizzandole anche ai competence center. Il movimento deve però partire dall’imprenditore, dal vertice».

Le case history di Rold e Cosberg

Viscardi d’altronde è capo di un’azienda della meccatronica, come Cosberg, che è pioniera sul fronte della digitalizzazione. «Nei processi produttivi abbiamo inserito tecnologie esponenziali che devono essere aggiornate. La formazione deve essere integrata in questi processi e creare valore per l’azienda. Ma gli investimenti che l’azienda fa in formazione e il suo konw how dove finiscono in bilancio? Oggi il 60% di investimenti è sull’immateriale ma non fa crescere il valore dell’azienda a bilancio perché non cresce il capannone. Questo è un tema che va portato avanti: va riconosciuto lo sforzo fatto sugli intangibili».

Anche Rocchitelli, che è ceo di una media azienda milanese della meccatronica, Rold, è molto avanti nel percorso di digitalizzazione. «Noi abbiamo sempre investito in formazione anche quando abbiamo iniziato il processo di digitalizzazione dieci anni fa sollecitati dai nostri clienti, grandi aziende già digitalizzate – dice la manager – partendo dalla formazione a tappetto su tutti dai colletti blu al top management, prima di introdurre qualsiasi tecnologia. Nel 2020 abbiamo fondato inoltre l’Academy aziendale. Tuttavia siamo convinti che non si possa fare formazione chiusi in sé ma che sia necessario collaborare con accademia e mondo della formazione. E lo è sia per i giovani sia per chi è in azienda da tanto tempo: è un percorso che deve coinvolgere anche le maestranze più anziane con i famosi temi di upskilling e reskilling».

La scuola di competenze 4.0: tutta l’offerta formativa

Come si inserisce la formazione di un competence center in questo contesto? Trasmettendo competenze appunto e abilitando la digitalizzazione nelle pmi attraverso la formazione. L’offerta di Made 4.0 si articola in 78 moduli componibili, tre percorsi e due esperienze standard. Lo hanno spiegato in dettaglio Monica Rossi, per l’area Scientifica Orientamento e Formazione e Valentina Nucera, per l’aria Orientamento e Formazione. Intanto, va sottolineato che l’obiettivo della formazione in Made è quello di creare una cultura di impresa orientata alla digitalizzazione e che ponga le risorse umane in primo piano, in un’ottica orientata alla sostenibilità.

Tutto si svolge nella Teaching & Learning factory, la struttura di 2.500 mq citata da Taisch in apertura e composta da sei aree tecnologiche:

· la prima dedicata al virtual design e allo sviluppo del prodotto;

· l’area del gemello digitale e del virtual commissioning, con tutti i temi della lean factory e della logistica 4.0;

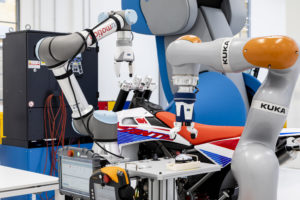

· l’area tre è dedicata alla robotica collaborativa con l’uomo al centro;

· nella quarta protagonista è la qualità 4.0 con la tracciabilità di prodotto e la manifattura additiva;

· la quinta isola è focalizzata sul monitaraggio e controllo energetico smart

· e infine la sesta area è quella della cyber security e dei big data.

I Corsi singoli

La proposta formativa di Made che si svolge fisicamente in queste sei isole. I corsi singoli – della durata variabile da 4 a 32 ore – potranno essere frequentati singolarmente oppure all’interno di un percorso o esperienza di più lunga durata. Si dividono in due grandi gruppi in base al target a cui si rivolgono:

· strategici, della durata variabile da 4 a 16 ore che offrono una panoramica completa della tematica scelta, dedicati aimprenditori di Pmi, Manager, Direttore di produzione, Responsabile di linea. Il costo varia dai 200 agli 800 euro;

· e tecnico-operativi, con un taglio più pratico e rivolto al direttore di produzione e al responsanbile di linea o al caporeparto. Hanno durata variabile tra 24 o 32 ore, e costi da 400 a 1440 euro.

Made ha definito una serie di corsi che funzionano come mattoncini e nel proprio journey formativo. I moduli sono 78 complessivamente e fanno capo a 12 tematiche:

1. manifattura 4.0

2. prodotto 4.0

3. processo 4.0

4. logistica 4.0

5. manutenzione 4.0

6. dati 4.0

7. l’uomo al centro della fabbirca digitale

8. salute e siucitrezza, robotica collaborativa e operatore 4.0

9. produzione responsabile

10. la fabbrica green

11. industria 4.0 e società

12. cyber security

Ognuno dei moduli può essere combinato a scelta in base alle preferenze del discente e alle sue esigenze. Esiste già un calendario per i singoli corsi, a partire da giugno (qui il calendario).

Percorsi ed esperienze

Per chi volesse, invece, un taglio più pratico e sperimentare meglio l’esperienza del lavoro in una fabbrica digitale, sono disponibili anche una gamma di “esperienze” di 5 giorni o percorsi completi e più strutturati della durata di 15 giorni su un arco temporale di sei mesi per fornire una panoramica generale che spazia dall’introduzione di temi 4.0 alla logistica, all’additive manufacturing alla manutenzione e analisi dei dati. Per ogni modulo, esperienza o percorso sarà possibile costruire un’offerta ad hoc di durata e contenuto personalizzati in base alle specifiche esigenze del lavoratore e delle competenze da perfezionare, o di gruppo di lavoratori di singole aziende. Al termine dell’esperienza di formazione sarà rilasciato un attestato Made – Competence Center Industria 4.0 di “Esperto” in base al numero e al livello dei corsi frequentati.

I percorsi formativi partono a giugno. Ne sono stati strutturati tre, ciascuno al costo di 4.200 euro, eccoli in dettaglio:

· Fabbrica digitale. Il corso parte il 10 giugno ed è focalizzato sulle tecnologie abilitanti al centro della fabbrica digitale e come si possono integrare in tutte le applicazioni per gestire in maniera efficiente ed efficace i processi. Nelle sei aree tecnologiche del Competence Center, il partecipante toccherà con mano esempi applicativi nell’industria moderna: dalla Cave per il virtual design al digital twin, fino alle macchine utensili e le stampanti 3D.

· Parte il 10 giugno anche il percorso per l’Operatore nell’era digitale. Il tema centrale è comprendere come cambia il ruolo di chi lavora in fabbrica con l’introduzione di robotica e automazione, che aiutano nello svolgimento delle mansioni liberando energia fisica e mentale che può essere dedicata ad attività a maggior valore aggiunto.

· Fabbrica sostenibile. L’avvio è il 25 giugno. Il percorso mira a spiegare l’importanza e il ruolo della tecnologia nella grande sfida parallela alla digitalizzazione che è quella della sostenibilità. In questo percorso il partecipante spazia nelle tematiche dell’economia circolare, all’efficientamento dei processi e a come implementare la massima efficienza energetica all’interno e all’esterno alla fabbrica.

Infine le due esperienze di cinque giornate sono erogate al costo di 1.800 euro e sono le seguenti:

· Il 25 giugno prende il via l’esperienza robotica. In sostanza si mostra all’interno della teaching factory come lavorano le macchine connesse e come interagisce l’uomo con la macchina. Si analizza anche il funzionamento e anche l’applicazione in chiave di sicurezza lavorativa. Il robot collaborativo, l’esoscheletro e i sensori di rilevamento del lavoratore sono alcune delle tecnologie al centro di queste giornate di formazione in cui l’operatore imparerà come ridurre gli sforzi e prevenire i rischi correlati all’attività lavorativa.

· Infine, il 16 settembre prende il via l’esperienza dati 4.0 e cybersicurezza. L’analisi dei dati è il centro della fabbrica digitale iperconnessa. Non è importante solo l’analisi tuttavia ma anche la loro protezione: alle pmi verrà mostrato quale danno subisce l’organizzazione, per esempio, se solo un collaboratore apre una mail di phishing senza riconoscerla.