Produzione non stop di mortadella. Con la piattaforma Industrial IIot Moneo della multinazionale tedesca Ifm Electronic, il gruppo GranTerre, uno dei maggiori player del food made in Italy, è riuscito ad azzerare i costi di revisione della linea di macinatura dello stabilimento di Modena, evitando fermi macchina non programmati. Risultato? Un risparmio nell’ordine di 60.000 euro e una capacità produttiva zero downtime che permette di macinare tonnellate di carne all’anno. «I servizi di condition monitoring e diagnostica real time di Moneo hanno permesso di risolvere i frequenti problemi legati al funzionamento del riduttore del tritacarne, la macchina più importante del plant», afferma Silvano Cingi, direttore dello stabilimento. «Con la soluzione di Ifm si individuano le criticità di funzionamento. Partendo dall’analisi vibrazionale riusciamo a prevenire improvvisi blocchi di produzione», aggiunge Alberto Sanfelici, responsabile ingegneria di GranTerre.

Le “good vibrations” di Moneo hanno inoltre permesso di re-ingegnerizzare l’attuale riduttore. «In funzione da quasi un anno non ha ancora avuto bisogno di alcuna revisione», dice Cingi. Una soluzione temporanea. A breve verrà infatti installato un nuovo tritacarne con specifiche ingegneristiche che derivano dalle informazioni generate dal monitoraggio. «Sarà un tritacarne pensato con la conoscenza ereditata da Moneo, più performante e affidabile, allineato a volumi e condizioni di lavoro più stressanti», spiega Sanfelici. In futuro la soluzione, già estesa ad altri plant, sarà anche associata alle celle frigorifere con l’obiettivo di monitorare lo stato dei compressori.

L’idea è avere un’unica piattaforma, centralizzata nell’headquarter di Modena, su cui far confluire tutti i dati acquisiti dagli stabilimenti satelliti del gruppo che vanta 1,3 miliardi di fatturato, dispone di 19 siti produttivi e logistici e commercializza alcune delle eccellenze d.o.p. e i.g.p. italiane, sia nel settore salumi (Prosciutto di Parma, Prosciutto San Daniele, Salame Cacciatore, Speck Alto Adige, Mortadella Bologna) che in quello dei formaggi stagionati. Tra i marchi del gruppo, Parmareggio, Casa Modena, Senfter, Agriform, Alcisa e Teneroni. Con l’Industrial Iot di Ifm sapere è potere. I risultati positivi che derivano da questa prima esperienza hanno convinto il management di GranTerre a proseguire il viaggio verso una più estesa digitalizzazione. Come dice Sanfelici, «Metteremo presto alla prova i moduli di intelligenza artificiale. Serviranno ad automatizzare tutti quei processi di analisi che vengono eseguiti manualmente». L’algoritmo permetterà di aumentare la predittività, migliorare la performance di macchina e ridurre il tempo ore dedicato alla manutenzione.

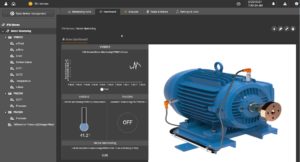

Moneo, soluzione plug & work per la diagnostica di un qualsiasi componente di macchina

«Il caso GranTerre è la prova che l’Industrial Iot può essere introdotto in azienda con ritorni di investimento pressoché immediati», afferma Carlo di Nicola, sales area manager della divisione systems sales di Ifm Elctronic. Moneo è stato infatti pensato come soluzione plug & work. Le impostazioni dei parametri da monitorare avvengono con un percorso guidato che aiuta ad evitare errori e acquisire dati di scarsa rilevanza. Dato un certo numero di variabili individua quali sono le soglie di allarme per prevenire malfunzionamenti che possono portare a fermi macchina non programmati. «Per sfruttare al meglio le potenzialità di Moneo è importante sapere fare delle domande intelligenti, che servano a produrre informazioni utili per gli operatori di fabbrica, dice Di Nicola.

L’acquisizione di misure fisiche non è un problema: l’ampio spettro di sensori e gli oltre 60 protocolli di comunicazione supportati permettono di monitorare il funzionamento di un qualsiasi componente di macchina». Un’altra peculiarità di Moneo è la security. I dati da e verso il gateway Iot hanno flussi separati in modo da garantire il più alto livello di protezione, sia nella dimensione It che Ot. Insomma, l’accesso al plc della macchina è off limits a tutte le persone non autorizzate.

Garantire l’uptime del tritacarne, la componente primaria della linea di produzione dello stabilimento GranTerre

Come affermato da Cingi, la piattaforma Ifm monitora il macchinario più importante, il tritacarne. «Deve essere il sorvegliato speciale poiché una minima compromissione del suo funzionamento causa un fermo della produzione». L’adozione della piattaforma è nata, quindi, dalla volontà di assicurare una continuità operativa prossima al 100%. «Considerato che trattiamo un prodotto che deve essere consumato entro un certo periodo, ogni fermo causa problemi rilevantissimi», dice Cingi. Per raggiungere questo obiettivo era necessario risolvere il problema dei problemi: l’instabilità del riduttore. «Più volte all’anno andava in tilt e per rispristinare il corretto funzionamento ci volevano mediamente due giorni e 15.000 euro per la revisione.

Grazie al sistema di monitoraggio di ifm, Grandi Salumifici Italiani è stata in grado di prevenire i guasti e di programmare i tempi di fermo macchina per la sostituzione delle parti a rischio di danneggiamento

Con Moneo siamo invece in grado di ottenere le informazioni che ci permettono di programmare l’intervento in un tempo ragionevole senza dover gestire le emergenze, spiega Cingi. Oltre al tritacarne viene anche monitorata la macchina sgrossatrice, quella che frantuma i blocchi di carne per poter essere poi lavorati dal tritacarne. Sono le due macchine che costituiscono il cuore della linea di macinatura».

Dati e informazioni per reingegnerizzare il riduttore. La nuova progettazione che nasce dalla conoscenza aumentata di Moneo

Obiettivo di Moneo è anticipare la deriva del riduttore, programmare con una buona precisione la manutenzione ed estendere al massimo il ciclo di vita del prodotto. L’informazione acquisita con la piattaforma ha creato però un altro grande vantaggio. Si era infatti intuito che il riduttore non era stato progettato coerentemente con i flussi di lavoro attuali, considerato che, con il passare degli anni, i volumi di carico erano aumentati.

In buona sostanza, il riduttore era sottodimensionato. «Capire esattamente come modificarlo, con quali parametri, era una questione tutt’altro che semplice. Non vi erano dati significativi su cui poter lavorare. Una conoscenza che è invece emersa dall’utilizzo di Moneo. È stata l’occasione per reingegnerizzare completamente il riduttore. Ne abbiamo ora uno di nuova concezione. Sta funzionando da quasi un anno senza aver subito nessuna interruzione. Una soluzione momentanea che ci ha permesso, come dire, di respirare in attesa del nuovo tritacarne che ci verrà consegnato a breve», racconta Sanfelici.

Un’infrastruttura di rete allineata alla movimentazione dei dati IIot tra i diversi stabilimenti

L’idea di GranTerre è avere una piattaforma centralizzata sulla quale far confluire dati da tutti gli stabilimenti satelliti. In questo momento sono due i plant che attraverso una rete Vpn, scaricano dati su Moneo, quello di Zona Predosa, in provincia di Bologna, e quello in provincia di Firenze, dove vi sono reparti di macinatura della mortadella con impianti molto simili a quello di Modena. «È stata una vera sfida. Abbiamo dovuto riprogettare l’infrastruttura di rete in modo da avere banda sufficiente per i flussi dati che si dovevano garantire. Ma in questo ci ha aiutato la logica con cui funziona Moneo», racconta Sanfelici. Il sistema, infatti, permette di parametrizzare i dati minimizzando i volumi. Compie di fatto una scrematura, trattenendo solo i dati che hanno davvero senso che vengano inviati per essere analizzati. Vengono campionati migliaia di dati al secondo dalla centralina, a Moneo ne arriva uno al secondo. «Al momento nei due stabilimenti esterni siamo alla fase 1, acquisiamo i soli dati che vengono catturati dai sensori vibrazionali. Per il tritacarne di Modena, le variabili controllate sono invece molteplici, si va dall’assorbimento dei motori al numero di giri e alla temperatura dell’olio. Insomma, tutte quelle misure ausiliarie che permettono di avere una completezza delle informazioni. Essendo un riduttore a cicli variabili, riuscire a storicizzare il movimento dei giri ci aiuta a capire se ci sono delle derive rispetto al target di fabbrica», dice Sanfelici. «La capacità di Moneo di lavorare con tanti dati trasformandoli in poche e chiare informazioni utili credo aiuti le aziende a mettere in campo soluzioni concrete e affidabili, aggiunge Di Nicola. L’errore, e la causa di molti insuccessi di progetti Industrial Iot, è stato pensare che più dati si raccoglievano, più alte fossero le probabilità di arrivare a generare informazioni utili al personale di fabbrica. Nulla di più sbagliato. Occorre essere molto pragmatici, individuare i veri colli di bottiglia e su quelli cercare di individuare le variabili chiave su cui agire». Insomma, l’intelligenza di Moneo, procede più per sottrazione che per addizione, evitando che si debbano elaborare migliaia di dati inutili.

Individuazione dei falsi positivi. Come istruire la piattaforma per ottenere allarmi reali e significativi

«A mano a mano che utilizzavamo Moneo ci siamo accorti che uno degli aspetti che si doveva risolvere era quello dei falsi allarmi. L’impostazione delle soglie di allarme deve essere ben ponderata. Serve ad evitare che venga segnalata una condizione critica quando, invece, questa non sussiste. Ad esempio, per quanto riguarda l’analisi vibrazionale il software segnalava condizioni di criticità nel momento in cui, all’inizio e alla fine di ogni ciclo di produzione giornaliero, avvenivano le operazioni di asservimento.

Semplice, il montaggio e smontaggio del gruppo di taglio (coltelli e piastre) dava origine a vibrazioni che non dovevano essere monitorate. Abbiamo quindi inserito dei trigger che inibiscono il monitoraggio nel momento in cui sono in corso attività di approntamento e pulizia del tritacarne. È bastato mettere in relazione l’analisi vibrazionale con l’assorbimento: se quest’ultimo è a zero, vuol dire che è tutto ok, che non sussiste alcuna condizione critica», racconta Sanfelici.

Il potenziamento della predittività. Presto in funzione i moduli di intelligenza artificiale

La storicizzazione dei comportamenti anomali e la correlazione di tutti gli eventi hanno permesso a GranTerre di verificare l’andamento della macchina, individuando le condizioni di criticità che portano a una deriva del riduttore. «È ancora un processo manuale, ma presto lo andremo ad automatizzare grazie all’utilizzo dell’intelligenza artificiale. Riusciremo a ottenere le migliori performance di macchina estremizzando il machine learning», afferma Sanfelici. «Non si dovrà lavorare da zero, aggiunge Di Nicola. I moduli sono già predisposti per essere adattati a specifiche esigenze: si impostano le variabili e le soglie di allarme si modificano in virtù della conoscenza aumentata che l’algoritmo sviluppa nel corso del suo apprendimento. Assegnare le corrette variabili di supporto alla variabile target, in questo caso la vibrazione, è fondamentale. Ma è la stessa piattaforma che aiuta ad effettuare questa operazione: nel caso venga inserita una variabile di misura insignificante, appare un bell’asterisco rosso. Insomma, il sistema mi avvisa se gli sto fornendo delle variabili che non hanno senso».

La piattaforma Moneo sarà utilizzata anche per la diagnostica dei compressori delle celle frigorifere

L’intenzione di GranTerre è utilizzare la piattaforma non solo per il monitoraggio della linea di macinatura ma anche per la diagnostica dei frigoriferi, un asset chiave in una produzione food. «A Modena abbiamo tre centrali frigorifere con compressori di taglie importanti, superiori ai 200KW, spiega Sanfelici. In questo momento gli interventi manutentivi sono di tipo preventivo, programmati sul numero di ore di funzionamento. Nel caso di revisioni il costo da sostenere è alto, di circa 30 mila euro. Anche in questo caso vale la stessa logica applicata al tritacarne». Per il gruppo riuscire a minimizzare queste eventualità è quindi altrettanto importante, sia per ridurre i costi manutentivi, sia per non rischiare di compromettere il contenuto della cella frigorifera, che di fatto è l’equivalente di un magazzino di un’azienda manifatturiera, solo che quello che si deve preservare è la materia prima per la produzione di mortadella e salumi.

(Ripubblicazione dell’articolo del 21 febbraio 2023)