Chiamatela Industrial IoT, edge computing. Qualunque definizione vogliate utilizzare, il senso del tutto è molto semplice: fornire strumenti che consentano di raggiungere indici di produttività sempre maggiori, garantendo la massima efficienza e continuità operativa di macchine, impianti e processi industriali. È questo l’obiettivo della nuova piattaforma moneo che ifm electronic rende da oggi disponibile a costruttori di macchine e utenti finali di tutti comparti di industry che sono da sempre il target di riferimento del gigante multinazionale tedesco della sensoristica. Food & Beverage, Packaging, Automotive, Macchine Utensili, Energie Rinnovabili…Tutti coloro che operano in questi settori, e che sono impegnati in prima persona per assicurare il buon funzionamento di ciascun singolo asset di produzione, possono oggi fare affidamento su una soluzione plug & work, facile da installare, in grado di mettere l’operatore macchina nella condizione di poter gestire al meglio l’operatività quotidiana.

Due le attività principali per cui è stato progettato moneo: Condition Monitoring, ovvero monitoraggio della condizione di macchine e impianti e Real Time Maintenance, vale a dire analisi predittive. Le finalità e i vantaggi? Individuare in tempo utile le eventuali criticità dando modo al personale di intervenire nel modo più opportuno per risolvere i problemi che possono incidere negativamente sulla velocità e qualità della produzione. I primi “use case” sono quelli implementati dalla stessa società presso i propri siti di produzione in Germania dove applicazioni Rtm vengono oggi utilizzate per supervisionare la gestione del processo di resinatura dei sensori e il funzionamento dei ventilatori di aspirazione. «Per ifm – afferma Carlo di Nicola, team leader della divisione system sales – moneo è un vero “game changer”: trasforma il dato in profitto aziendale». Ecco quanto ci ha raccontato il manager nell’intervista rilasciata a Industria Italiana.

D. Qual è il punto di forza della piattaforma Industrial IoT moneo?

R. La capacità di trasformare in tempo reale le informazioni raccolte nello “shop floor” per acquisire una diagnostica dettagliata sulle performance dei processi produttivi, pianificando in modo efficace ed efficiente le attività di manutenzione, riducendo i tempi di inattività e i costi di esercizio. L’obiettivo è dare informazioni e non dati. Ed il primo a trarne benefici è l’operatore di macchina, la cui missione è supervisionare l’esecuzione dei lavori. Molti imprenditori di piccole e medie aziende non hanno ancora introdotto in azienda tecnologie di questo tipo perché non ne hanno le competenze. Ebbene, con moneo diamo loro la possibilità di iniziare un percorso di ottimizzazione del proprio ambiente di produzione in modo molto pragmatico. Possono iniziare da piccoli progetti pilota, verificarne l’efficacia e poi estendere la soluzione grazie alla scalabilità e modularità con cui è stata progettata la piattaforma.

D. I vantaggi?

R. Il vantaggio di queste applicazioni consiste nel disporre di un risultato qualitativo in real time con l’opportunità di correggere alcuni parametri produttivi. Si analizzano i dati dei sensori rilevando le derive. Se una macchina funziona in modo diverso dal solito, ciò è indice di usura o cambiamenti nel processo che potrebbero portare a un guasto. Non solo, generando un elevato numero di informazioni su lotti di produzione, rende disponibili dati statisticamente rilevanti ai fini dell’ottimizzazione continua e real time dei processi. In definitiva moneo è un vero “game changer”: trasforma il dato in profitto aziendale. Grazie al processo di digitalizzazione è infatti possibile conseguire dei risparmi importanti dell’intera gestione operativa. Due le attività cui si può ricondurre l’utilizzo di moneo: Condition Monitoring ovvero monitoraggio della condizione di macchine e impianti e Real Time Maintenance vale a dire analisi predittive. Le finalità? Incrementare la qualità del prodotto e del processo, riducendo i tempi di fermi grazie a una pianificazione della manutenzione.

D. La vostra è quindi una piattaforma che dà la possibilità di realizzare una vera convergenza OT-IT…

R. Operatori macchina, responsabili di produzione, uffici tecnici. Tutti possono avere accesso alle informazioni acquisite sul campo e ottenere visibilità, in tempo reale e nel contesto di riferimento, per implementare meccanismi di controllo e prendere decisioni. L’Industrial IoT, così come è stato declinato da moneo, è una potente leva di trasformazione dell’ambiente industriale e manifatturiero poiché contribuisce a ridurre i costi e migliorare l’efficienza operativa. Soluzioni di questo tipo – ampiamente accessibili da parte di qualsiasi azienda – contribuiscono ad evitare fermi macchina, ottimizzando al tempo stesso i processi esistenti. Se nel passato le aziende manifatturiere interessate ad incrementare la propria capacità produttiva concentravano gli investimenti nell’acquisto di nuove macchine, oggi è verosimile ipotizzare di estrarre maggiore potenza di fuoco attraverso soluzioni IoT. Implementando in modo corretto questa tecnologia ci si può infatti accorgere che, agendo opportunamente sia sul fronte della manutenzione preventiva sia sul fronte dell’efficienza di processo, è possibile ottenere aumenti di produttività di un ordine percentuale di assoluta rilevanza. Insomma, chi investe in moneo può realizzare ritorni di investimento davvero interessanti.

D. Può fare un esempio concreto?

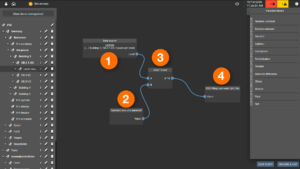

R. Qualsiasi macchina genera vibrazioni durante il funzionamento. A causa di un disequilibrio, allineamenti errati o guasti meccanici, queste vibrazioni possono superare rapidamente la soglia consentita. Inoltre, l’aumento dell’ampiezza della vibrazione si ripercuote in modo negativo sullo stato della macchina riducendone la durata d’uso. La conseguenza? Arresti inaspettati e produttività ridotta. Con moneo, l’operatore, se viene superata la soglia consentita delle vibrazioni della macchina viene avvisato automaticamente tramite e-mail e può controllare tramite un semplice cruscotto digitale, su tablet o su pc. Se un’eventuale anomalia viene rilevata per tempo, è possibile sostituire i componenti interessati evitando conseguenti danni. Ventilatori per aspirazione o raffreddamento e pompe possono essere quindi gestiti in una logica di manutenzione preventiva condizionale. In tutti questi casi è possibile impostare un controllo diagnostico h24 senza il supporto di analisi vibrazionali programmate a tempo, ottenendo informazioni sulle attività manutentive necessarie con un largo preavviso, riducendo così i fermi macchina imprevisti e riducendo i costi di manutenzione.

D. Quale supporto offrite a quelle aziende che non hanno competenze e risorse sufficienti o adeguate per implementare soluzioni Industrial Iot?

R. Per rispondere in pieno alle esigenze degli utenti finali forniamo servizi di consulenza e di system integration che consentono di creare delle vere e proprie soluzioni chiavi in mano. Chi non ha le competenze per implementare da sé può quindi fare affidamento su un team in grado di approntare in tempi rapidi la soluzione migliore allineata alle diverse esigenze che si possono determinare in un ambiente di produzione.

D. Quali sono le varie opzioni con cui gli end user possono implementare la piattaforma?

R. La struttura è particolarmente flessibile nell’adattarsi alle esigenze più varie. Il punto di accesso può essere lo starter kit, un pacchetto completo di hardware e software per il monitoraggio di ventilatori, pompe e molte altre macchine; può essere utilizzato come sistema stand alone per effettuare i primi progetti. Una volta pronti per ulteriori step sarà possibile realizzare un’estensione con ulteriori moduli o collegare nuovi dispositivi in modo molto semplice. L’alternativa è installarlo direttamente nel sistema informatico aziendale in ambiente Windows o nella formula appliance, un hardware ottimizzato con software moneo che funge da nodo di rete per la raccolta e l’elaborazione dei dati e che può essere installato e implementato direttamente nell’ambiente di produzione. Possono essere acquistate licenze in funzione di numero di data point da monitorare con costi variabili che dipendono dal pacchetto richiesto.

D. Quali sono i possibili sviluppi?

R. L’evoluzione prevede di rendere disponibili un numero sempre più ampio di app dedicate al controllo e monitoraggio di stati macchina e di processo diversificati. Nel corso del 2021 estenderemo le capacità di integrazione con un numero sempre più ampio di bus di campo e in seguito daremo anche disponibilità della piattaforma su cloud.

Real time maintenance nella produzione di sensori. Lo use case realizzato presso lo stabilimento ifm electronic

I processi di resinatura sono una parte essenziale della produzione dei sensori e servono a proteggere l’elettronica da urti, vibrazioni e umidità. Per un processo di produzione corretto, ma anche per una qualità del prodotto costantemente elevata, è assolutamente necessario che la resina e l’indurente da colata siano sempre disponibili nei serbatoi di stoccaggio. L’applicazione di monitoraggio dei livelli implementata contribuisce a un’affidabile organizzazione logistica di quei fluidi per i quali la temperatura rappresenta un fattore critico durante il processo di produzione. L’obiettivo era quello di garantire una fornitura ininterrotta di resina da colata mediante funzioni di allarme e di avviso automatizzate. Il sistema a due stadi, composto da avviso e allarme, consente di mettere a disposizione dell’impianto il nuovo fusto in tempo utile e quindi di indicare con precisione quando il fusto deve essere sostituito. Utilizzando la struttura IT esistente, Moneo è stato installato su un server centrale attivando il modulo Rtm. I sensori di livello per il monitoraggio del fusto sono collegati ad un master IO-Link, che a sua volta è collegato al server e quindi anche a moneo Rtm tramite una connessione Vlan interna. Il monitoraggio del livello con moneo Rtm ha portato ad una significativa ottimizzazione del processo di sostituzione dei fusti e ad un uso più efficiente delle risorse e del personale. Grazie alla notifica automatica in due fasi, è stato possibile passare da un rifornimento a tempo della resina ad un rifornimento basato sulla condizione. In questo modo è stato possibile ridurre i costi di stoccaggio, associare i lavori di manutenzione agli intervalli della sostituzione del fusto e ridurre al minimo i fermi macchina. La continua disponibilità della resina da colata ha inoltre garantito la costante qualità di produzione dei sensori.

Come funziona IO-Link di ifm electronic?

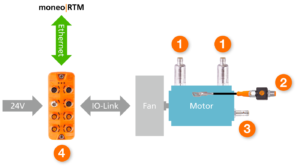

Monitoraggio delle vibrazioni sui ventilatori di un sistema di aspirazione

All’inizio del progetto di digitalizzazione, realizzato presso lo stabilimento di produzione di ifm in Germania, non esisteva un monitoraggio completo e continuo della condizione dei ventilatori. Un difetto rilevato troppo tardi avrebbe causato un arresto completo dell’intera area di produzione. Nel malaugurato caso: la qualità del prodotto ne avrebbe risentito causando per esempio problemi con l’etichettatura automatica visto che le polveri sottili non sarebbero state aspirate in modo adeguato; si sarebbero verificati difetti delle macchine e fermi a causa del surriscaldamento, poiché il calore disperso non sarebbe stato dissipato a sufficienza. Al fine di garantire in modo permanente la qualità del prodotto e di evitare fermi macchina e perdite di produzione, doveva essere quindi implementato un monitoraggio permanente dei ventilatori. Ciò doveva anche consentire di abbandonare intervalli di manutenzione inefficienti e definiti nel tempo a favore di una pianificazione della manutenzione orientata alle esigenze, flessibile e proattiva. Grazie all’infrastruttura IT presente nel sito di produzione è stato possibile installare moneo direttamente sull’hardware esistente e attivare il modulo Rtm. Il monitoraggio dei ventilatori permette oggi il rilevamento tempestivo di danni imminenti ai ventilatori, prevenendo un guasto del sistema di aspirazione. Inoltre, la manutenzione necessaria può essere pianificata in modo da ridurre al minimo i tempi di fermo macchina. L’esperienza della manutenzione supportata dal software permette inoltre di identificare facilmente l’eccessiva usura ricorrente e di avviare le attività appropriate.

(Ripubblicazione dell’articolo pubblicato il 12/02/21)