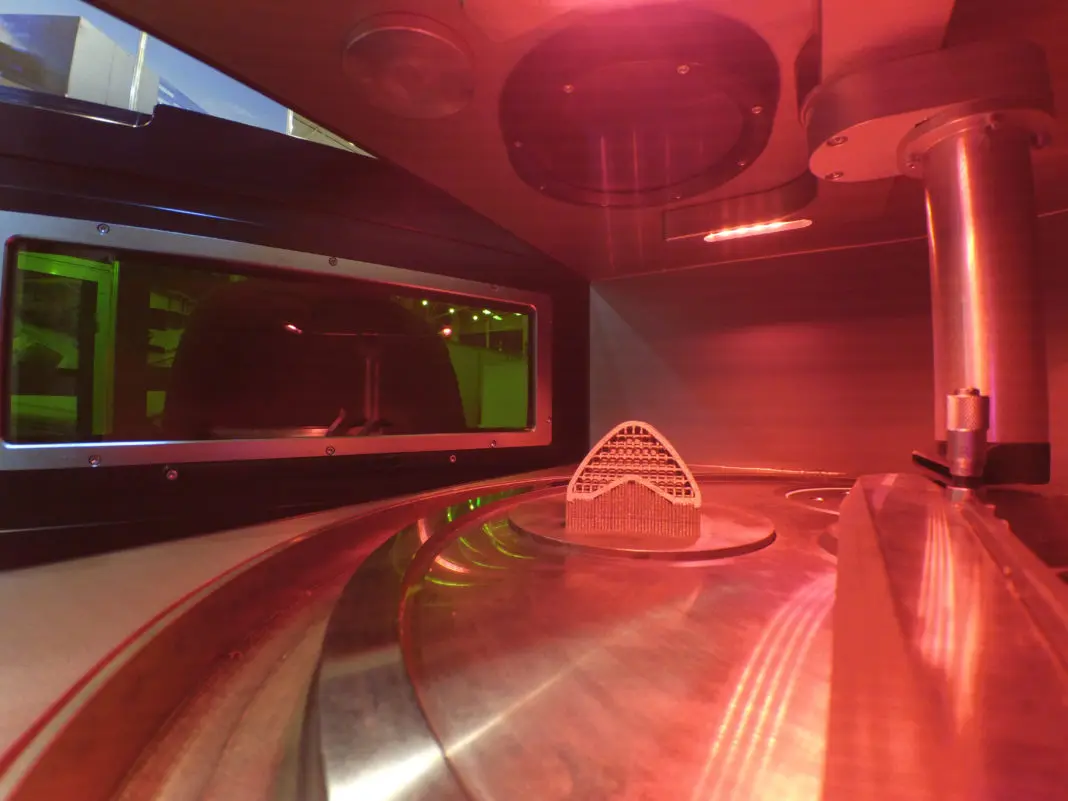

La nuova frontiera dell’Additive manufacturing sarà la produzione industriale. Dopo essersi posizionata sulle fasi prototipali dello sviluppo dei prodotti in settori come aerospace, automotive e bio-medicale, oggi si può ben sperare in future applicazioni più massive grazie all’innovazione tecnologica delle macchine, dei materiali e dei processi, che dovrebbero abbassare i costi di produzione e aumentare la produttività. La stampa 3D interviene infatti, per ora, anche su piccole e alcune grandi produzioni solo a valore aggiunto, dove i costi più alti sono compensati dalle maggiori funzionalità.

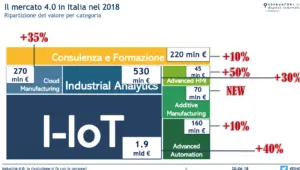

Tra tutte le tecnologie abilitanti l’Industria 4.0, infatti, al momento l’Additive rappresenta il mercato più piccolo, sui 70 milioni di euro rispetto ai 3,2 miliardi di euro del totale, dove a farla da padrona è l’IoT (Internet of things) con 1,9 miliardi di euro, seguita dall’Industrial analytics (530 milioni di euro) e l’Advanced automation (160 milioni di euro). Neppure negli investimenti a breve (2 anni) la stampa 3D risulta tra le priorità delle grandi imprese e delle pmi, mentre si posiziona più in alto, circa a metà classifica, in una visione a medio termine (3-5 anni). Il percorso non sarà immediato per portare a una capacità più estesa questo rivoluzionario modo di stampare in chiave 4.0, che “aggiunge” materiali plastici e metallici, anziché togliere come nel sistema tradizionale degli stampi, ma le prospettive sembrano buone grazie alla rapida evoluzione tecnologica.

Il traino dell’ecosistema

A fare da traino sarà anche un ecosistema di innovazione dove università, laboratori, pmi e start-up collaborano con i centri di ricerca additive delle grandi aziende, che già utilizzano la stampa 3D per i loro prototipi e per produzioni ad alto valore aggiunto. In questa partita giocheranno un ruolo cruciale come collettori e facilitatori anche i competence center di recente costituzione, che prevedono linee dimostrative di additive manufacturing, dove le pmi potranno toccare con mano utilità e funzionalità e che prevedono, tra i progetti ammissibili ai bandi appena pubblicati di ricerca industriale e sperimentazione con fondi del Mise, anche quelli di Additive manufacturing, in particolare il Bi-Rex di Bologna, il Cim 4.0 di Torino e il Made di Milano.

«Ci sono voluti dieci anni di progettazione industriale per passare dal prototipo delle pale 3D al prodotto, per tutti i necessari passaggi legati al sistema qualità, la standardizzazione, le certificazioni, ma ora siamo pronti e, a breve, saremo sul mercato con il nuovo motore GE Catalyst – racconta Paolo Calza, Additive design & technologies manager di Avio Aero del Gruppo GE Aviation, in occasione del roadshow preparatorio alla fiera dell’innovazione, nuove tecnologie e competenze A&T, che si terrà a Torino dal 12-14 febbraio 2020 – Il settore sta correndo, macchine più grandi aumentano le opportunità di applicazione, sono più veloci ed efficaci e, di anno in anno, il singolo componente diventa più conveniente. In questa accelerazione crediamo molto nel contributo delle pmi e delle start-up, che possono aiutarci con l’innovazione che ruota attorno alla stampa, dalla ricerca di nuovi materiali studiati apposta per l’additive ai trattamenti termici».

Proprio nello stabilimento di Brindisi di Avio Aero viene stampato il nuovo motore turboelica di GE Aviation, il GE Catalyst, totalmente progettato e sviluppato in Europa secondo la logica additive, che sta per uscire sul mercato. Anche Fca nel centro di additive manufacturing di Torino, l’altro è a Detroit, studia componenti più leggeri, è interessata ai nuovi materiali e negli ultimi anni ha introdotto logiche di progettazione specifiche per l’additive, in un approccio di crescita continua delle competenze sia all’interno sia sul territorio, collaborando con università, istituti tecnici, ora anche con il competence center Cim 4.0, cui mette a disposizione macchinari, tecnologie e know-how. «Bisogna avere le competenze adeguate, se no si perdono opportunità e si possono commettere errori. Si rischia la cecità tecnica e tecnologica senza le competenze giuste», commenta Roberta Sampieri, responsabile del Centro di Additive manufacturing di Fca a Torino.

A sua volta General Motors, presente a Torino nel campus del Politecnico con GM Global Propulsion Systems, il centro di competenza europeo più importante del Gruppo americano, punta alla produzione 3D della componentistica di motori diesel e delle centraline di controllo motore per la realizzazione di sistemi di propulsione innovativi e avanzati, caratterizzati da bassi consumi, minori emissioni e nuove tecnologie. Nella fase di prototipazione si utilizza già la stampa 3D: «Ci permette una maggiore libertà di design, per cui progettiamo prototipi per funzionalità, aumentando al contempo la qualità del prodotto, cosa che non sarebbe possibile con le tecnologie tradizionali», racconta Andrea Boscolo, design engineer di GM. «Al tempo stesso – continua il manager – si semplifica la supply chain e si consente una maggiore customizzazione. Nella fase di pre-produzione abbiamo realizzato componenti in metallo e plastica con riduzione dei costi del 18% e un risparmio di tempo del 63%, risparmi ancora più elevati nei tool di assemblaggio. In particolare poi, per un componente specifico solo l’additive riesce a creare valore, dando le migliori funzionalità, e allora in questo caso l’abbiamo ottimizzato e consolidato fino all’integrazione nel sistema di produzione. Il nostro obiettivo è arrivare alla produzione in serie con la stampa 3D, ma per questo serve un nuovo mindset, l’utilizzo di stardard diversi e la collaborazione con diversi partner, non solo in chiave di service, ma integrati con i nostri standard. In questo scambio con l’esterno sono cruciali design, processi, materiali, qualità e, all’interno, servono interdisciplinarietà e collaborazione tra funzioni diverse».

Dove siamo e dove possiamo arrivare con la stampa 3D

Finora la stampa 3D è stata la soluzione perfetta per la prototipazione industriale, grazie alla versatilità e velocità con cui apporta modifiche al prototipo in fase di adattamento e miglioramento, senza i costi e i tempi richiesti da nuovi stampi e da nuovi tool per valutare una modifica di design del prodotto. E, come abbiamo detto, conviene anche per piccole produzioni o produzioni in serie, ma solo se a valore aggiunto. «In questi casi, infatti – spiega Bianca Maria Colosimo, professore ordinario di Tecnologie e Sistemi di Lavorazione al Politecnico di Milano, specializzata in Additive manufacturing – i costi del processo sono più che compensati da un miglioramento delle funzionalità, come riduzione del peso, riduzione del numero di componenti e quindi dall’affidabilità del prodotto, dall’uso di materiali difficilmente processabili con tecnologie tradizionali e dal miglioramento delle prestazioni dei prodotti finiti. Come l’osteointegrazione nelle protesi o il miglioramento dello scambio termico negli stampi con canali conformati. Non si tratta per forza di piccoli lotti, per esempio le palette di turbina realizzate in additive rappresentano una produzione seriale, ma sicuramente sono prodotti ad alto valore aggiunto». La rapida innovazione tecnologica è senz’altro un asso nella manica perché l’additive non rimanga un processo di nicchia e possa invece essere sfruttato in modo più esteso e massivo, ma per farlo va indirizzato e valorizzato, il che richiede tempo e altri fattori abilitanti, come formazione e investimenti. «Per prima cosa occorre formare una nuova generazione di progettisti, in grado di riuscire a sfruttare le opportunità offerte dalla tecnologia. Ad esempio, la riduzione del numero di componenti può avere grandissimi vantaggi per una migliore affidabilità e una riduzione dei tempi di assemblaggio e della catena di fornitura, ma è una potenzialità non ancora esplorata a pieno in molti ambiti del machinery and tooling. E questo è un cambiamento che richiede tempo. C’è poi il tema dei nuovi processi o delle nuove soluzioni per ridurre i costi, stampare nuovi materiali o aumentare la produttività. Siamo in attesa di vedere tre grandi player che dovrebbero uscire nel giro di qualche anno con nuovi sistemi di stampa “binder jetting” per metallo in grado – a quanto dichiarato – di stampare forme complesse di grandi dimensioni e a costo ridotto. Al Politecnico di Milano abbiamo appena installato uno dei primi sistemi in Europa per stampare metallo a costo ridotto attraverso estrusione. Infine ci sono grandi opportunità legate alla digitalizzazione e alla sensorizzazione dei processi additive, che sono per loro natura molto più aperti di altri processi tradizionali come la fonderia. La stampa 3D permette, in linea teorica, di stampare dove e quando si vuole, avendo a disposizione solo un centro di stampa con la polvere. Grazie alla sensorizzazione si potrebbe anche controllare il processo in remoto. Una rivoluzione che però apre nuovi temi di ricerca».

Credere nel valore strategico dell’investimento, e non solo per ridurre i costi

In pratica, l’additive al momento è troppo costoso e troppo lento per lavorare la grande serie, se le forme sono semplici e possono essere realizzate con processi alternativi, ma i costi si ridurranno e la produttività aumenterà. «Tutta la ricerca industriale sta andando in questa direzione – assicura la Colosimo – ma il punto chiave è anche riuscire a spostare l’attenzione sul valore e non concentrarsi solo sul costo. Un esempio è quello di una grande azienda produttrice di componenti ad elevate funzionalità (alta resistenza alle sollecitazioni), che ha deciso di investire sull’additive semplicemente per svincolarsi, in termini di costi e soprattutto di attesa, dall’unico fornitore che, nel mondo, è in grado di fondere i materiali dei suoi componenti. In questo caso l’additive è diventato competitivo grazie al fatto che spezza vincoli nella supply chain. Non dimentichiamo poi che l’additive non è solo un processo, ma è un insieme molto grande di processi. Per esempio, sono numerosi i possibili materiali stampabili: dai polimeri ai metalli, ai compositi, ai ceramici fino ai bio-inchiostri. Così, anche in ambiti lontani, come il farmaceutico e il medicale, il bioprinting rivoluzionerà presto il modo in cui si opera. Tanti nuovi settori possono trarre vantaggio da un insieme di tecnologie ancora da esplorare».

La ricambistica e le riparazioni, per esempio, sono ambiti che trarrebbero vantaggio dalla stampa 3D proprio in un’ottica strategica di impatto sugli stock e sul magazzino, ma al momento sono frenati dall’assenza di standard e certificazioni di qualità. «Il tema della qualifica e degli standard è molto importante – conclude la Colosimo – Soprattutto in settori regolati come aerospazio e biomedicale, direi che è anche giusto avere un approccio prudente rispetto al cambiamento tecnologico. Ma è solo questione di tempo. La sfida della qualifica e della certificazione è in realtà un’opportunità, dove l’additive “vince” su molti processi tradizionali. Quando realizziamo un prodotto per fusione, versiamo il metallo liquido in uno stampo e dobbiamo aspettare la completa solidificazione ed estrazione del prodotto finito per sapere se ci sono difetti all’interno. A volte questo non è nemmeno possibile se non con controlli distruttivi, ossia sezionando il prodotto. L’additive è invece un processo aperto, in cui istante per istante è possibile conoscere la “firma digitale” di quello che sta accadendo durante la stampa: posso raccogliere immagini, video e segnali in ogni posizione e in ogni layer. Posso sapere in tempo reale se si sta generando un difetto e in che posizione. E magari correggerlo durante il processo. Con l’additive si può pensare di “certificare” il prodotto durante la stampa, almeno per i difetti che si possono originare in questa fase del processo. Qui al Polimi stiamo facendo molta attività di ricerca in quest’ambito, in collaborazione con grandi gruppi (altre università, end-user e produttori di sistemi additive su scala internazionale), che sono molto interessati a esplorare le potenzialità della qualifica in tempo reale».