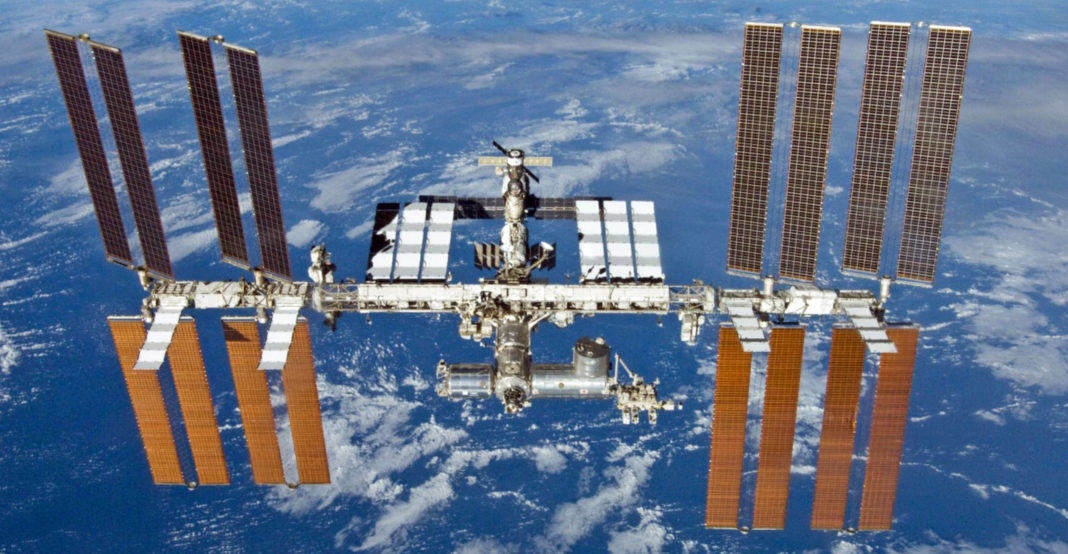

L’Istituto Nazionale di Fisica Nucleare (Infn) ha utilizzato la propria stampante 3D FDM Fortus 450mc di Stratasys per produrre, presso i Laboratori Nazionali di Frascati (LnF), l’intera struttura meccanica di Mini-EUSO, il primo telescopio cosmico per raggi UV, attualmente situato a bordo della Stazione spaziale internazionale (Iss)e realizzato sotto il coordinamento dell’Agenzia Spaziale Italiana (Asi). A rivelarlo con un comunicato stampa, Stratasys, leader di soluzioni di stampa 3D. Nel comunicato stampa si sottolinea che la realizzazione rientra nell’ambito di un accordo bilaterale stipulato ad hoc tra l’Agenzia Spaziale Italiana e l’Agenzia Spaziale Russa Roscosmos.

About Mini-EUSO

Progettato per studiare le emissioni ultraviolette di origine cosmica e terrestre dalla Iss, il telescopio Mini-EUSO acronimo di Multiwavelength Imaging New Instrument for the Extreme Universe Space Observatory è stato recentemente lanciato nello spazio dalla base di Baikonur (Kazakhstan) a bordo di un razzo russo Soyuz e collocato con successo su una finestra rivolta verso la terra del modulo russo Zvezda della ISS.

«Nel corso di un’orbita di circa 90 minuti, Mini-EUSO registra tutti gli oggetti e gli eventi spaziali e atmosferici captati, comprese le emissioni notturne della Terra nell’ultravioletto, i fenomeni luminosi transienti, le meteore, i detriti spaziali e altro ancora. – spiega Marco Ricci, Primo Ricercatore presso i Laboratori Nazionali Infn di Frascati e Responsabile Nazionale Infn della Collaborazione EUSO SPB2 Italia– L’obiettivo scientifico finale è quello di produrre una mappa ad alta risoluzione della Terra nell’intervallo UV (300-400 nm), contribuendo in modo significativo all’osservazione e studio dei raggi cosmici dallo spazio e ponendosi come esperimento precursore di future missioni spaziali.»

Secondo Ricci, l’impatto della stampa 3D su questo progetto l’ha trasformato profondamente. «L’utilizzo della stampa 3D FDM di Stratasys per la fabbricazione della struttura meccanica di Mini-EUSO – ha detto Ricci – ci ha permesso di ridurre di dieci volte il costo complessivo del progetto, oltre a farci risparmiare circa un anno intero di tempo di sviluppo. È un risultato sorprendente che non ci saremmo mai aspettati dalla stampa 3D».

Una tecnologia che risponde ai requisiti dell’aerospazio

La fabbricazione della struttura meccanica di Mini-EUSO presentava diverse difficoltà. In particolare, il team aveva bisogno di un materiale capace di soddisfare i severi requisiti di certificazione dell’industria aerospaziale e della ISS, nonché di sopportare le sollecitazioni meccaniche e le vibrazioni del lancio di un razzo.

«Abbiamo vagliato numerose soluzioni per ottenere le prestazioni richieste nel rispetto della certificazione dei materiali. Abbiamo anche costruito un prototipo completo in alluminio, uno dei materiali più comuni nel settore aerospaziale, ma i risultati non sono stati all’altezza delle aspettative: la struttura era troppo pesante e non garantiva l’isolamento necessario dalle correnti elettriche interne», spiega Tommaso Napolitano, Responsabile del Servizio di Progettazione e Costruzione Meccanica della Divisione Tecnica dei Laboratori Nazionali INFN di Frascati che prosegue: «Di conseguenza, ci siamo rivolti alla nostra stampante 3D Fortus 450mc e abbiamo scoperto che la resina ULTEM™ 9085 offriva l’alternativa perfetta. Non solo il materiale è estremamente resistente, ma è anche leggero. E soprattutto, offre anche eccezionali proprietà isolanti, oltre a un’elevata resistenza chimica e termica. Si può ben dire che se non avessimo potuto stampare la struttura di Mini-EUSO in questo materiale, non avremmo potuto soddisfare i severi parametri di sicurezza e di peso della ISS.»

Un programma internazionale

Il progetto Mini-EUSO, coordinato e finanziato da Asi, è stato sviluppato dalla collaborazione JEM EUSO (Joint Experiment Missions – Extreme Universe Space Observatory), un programma internazionale più ampio che comprende Francia, Germania, Italia, Giappone, Polonia, Russia, Slovacchia, Svezia, Svizzera e Stati Uniti. L’iniziativa, che si prefigge di esplorare l’origine e la natura dei raggi cosmici di altissima energia provenienti dallo spazio, utilizzerà il telescopio Mini-EUSO stampato in 3D e installato sulla Iss per i prossimi tre anni.

«In questo momento stiamo analizzando i primi dati registrati da Mini-EUSO e i risultati sono molto promettenti. Come ricercatore, sono estremamente orgoglioso del modo in cui il progetto è stato realizzato e molto entusiasta di quello che abbiamo ottenuto. Adesso mi appare chiaro come la stampa 3D possa contribuire in modo significativo ai futuri successi e avanzamenti tecnologici della ricerca scientifica», conclude Ricci.

L’Infn una stella mondiale della fisica

L’Istituto Nazionale di Fisica Nucleare (Infn) è un ente pubblico di ricerca italiano incaricato della promozione, del coordinamento e della conduzione della ricerca scientifica nel campo della fisica nucleare, subnucleare e delle astroparticelle. I Laboratori Nazionali di Frascati (Lnf) sono uno dei quattro centri nazionali di ricerca di Infn che svolge la propria attività anche in numerose sezioni situate nelle Università sul territorio nazionale. Presso LnF, per l’attività di fabbricazione, il team dispone di diverse stampanti 3D FDM di Stratasys, la più recente delle quali è una Fortus 450mc supplementare fornita dal partner locale di Stratasys, CAD Manager, che fa parte di Energy Group. Inoltre, per potenziare ulteriormente l’attività di progettazione, di recente il team ha introdotto per la prima volta la stampante 3D PolyJet.