Simulare una linea di produzione, svolgere analisi e previsioni, ottimizzare il processo produttivo, fare efficienza energetica: sono alcuni dei vantaggi dell’applicazione industriale di un digital twin. Il gemello digitale progettato dall’Ice Lab (Industrial computer engineering Laboratory) dell’Università di Verona – che sarà inaugurato non appena terminerà l’emergenza Coronavirus – intende mostrare un gemello digitale in attività ed evidenziare perché è una soluzione tecnologica vantaggiosa. L’interesse sul tema è già sensibile, come conferma l’incremento stimato a livello globale: Global Market Insights prevede che il valore di mercato delle soluzioni digital twin passerà da 3 miliardi di euro del 2018 a 20 miliardi nel 2025.

Il modello di simulazione predisposto dallo staff dell’ateneo veronese, coordinato da Franco Fummi, docente di ingegneria informatica dell’Università di Verona, non è applicabile solo a imprese di grandi dimensioni, ma vuole evidenziare la possibilità di renderlo reale in una piccola e media impresa. Inoltre, Ice Lab si rende disponibile a formare consulenti esterni sul modello digital twin e a fornire competenze adatte per un’applicazione pratica del gemello digitale; inoltre intende supportare le aziende nella riorganizzazione dei propri processi informativi interni e nella selezione delle soluzioni tecnologiche più adatte per il tipo di organizzazione che intende applicarlo.

Digital Twin di Ice Lab: cos’è e com’è strutturato

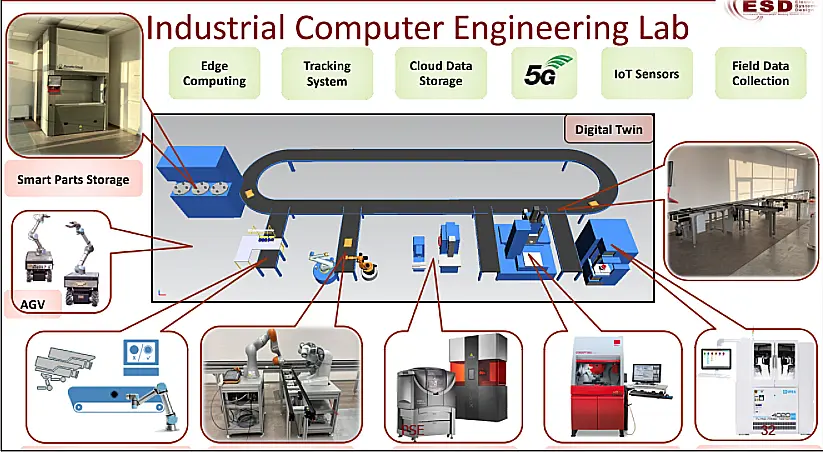

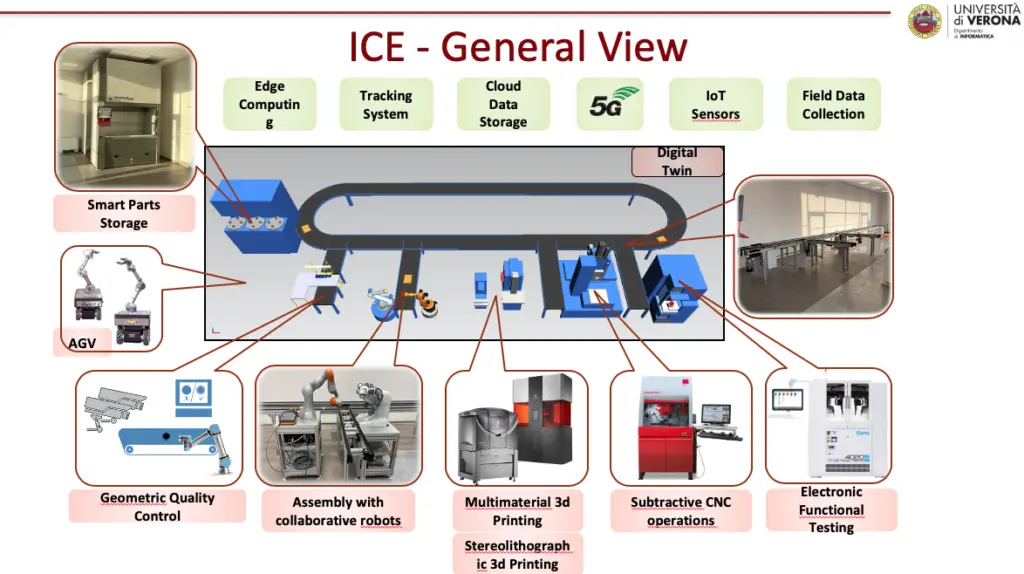

Quello creato da Ice Lab è il gemello digitale di una linea di trasporto di mini pallet di Bosch Rexroth (Mini pallet transport system). È una struttura che potrebbe essere rappresentata nel settore manifatturiero. Al suo interno sono collegati vari impianti: due robot per l’assemblaggio (Abb Yumi Irb 14000 e LBR iiwa); due robot autonomi collaborativi (Robotnik RB kairos); un robot (Ur 5e) per il sollevamento pezzi; un magazzino automatico verticale Vertimag Ef di Ferretto Group; un sistema di collaudo (Spea T100); una fresatrice da banco cnc (Emco Concept Mill 105); una stampante 3D (Dws Xpro S). Il gemello digitale può vivere autonomamente rispetto all’infrastruttura produttiva reale o può esserne collegato. Nel caso specifico, la soluzione del laboratorio veronese è connessa all’impianto reale. «Ciò permette, al variare di alcuni valori monitorati attraverso sensori di poter cambiare alcuni parametri, mediante il digital twin», spiega Roberta Chirico, assistente alla ricerca e parte dello staff Ice Lab.

Dotarsi di una versione “virtuale” di ciò che si ha nel contesto reale non significa solo parametrare quello che in quel momento è presente nella linea produttiva. «Il digital twin può funzionare indipendentemente dalla realtà, permettendo di fare delle stime – afferma Fummi – È possibile anche fare previsioni, creando contesti possibili: per esempio, inserendo il modello di una macchina e stimando il suo impatto all’interno del ciclo produttivo». Il gemello digitale può essere connesso alla realtà tramite sensori in modo da permettere al sistema duale di simulare ciò che dovrebbe avvenire realmente, fare confronti, analisi e intervenire ottimizzando dove necessario il processo produttivo. «Potendo già contare su una produzione avviata, si possono tracciare valori reali e andare così a migliorare l’efficienza energetica o produttiva».

Digital Twin di impianto e di processo

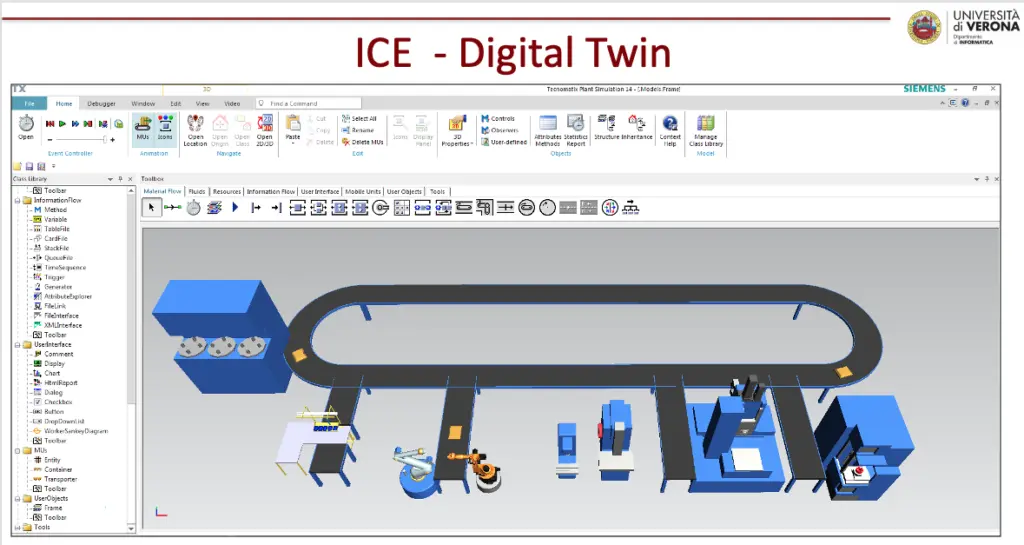

Ogni digital twin può avere specifiche tecniche e finalità diverse. Per esempio, può essere focalizzato sull’intero complesso produttivo o solo su una particolare fase o tecnologia: nel sistema adottato nell’Ice Lab sia nel primo caso (plant simulation) che nel secondo (process simulate) sono stati adottati due specifici software Tecnomatix di Siemens che rispondono alle esigenze di simulare un’intera linea di produzione o una specifica fase. «Nel primo caso è possibile comprendere l’andamento su tutta la linea e l’interazione dei singoli macchinari; nel secondo viene focalizzato sulla singola macchina e sulla modellazione delle azioni che essa svolge, potendo anche aggiungere una parte di cinematica». Applicare il movimento è utile per molti aspetti: ad esempio, per considerare gli ingombri di ogni singolo pezzo o quanto tempo verrà impiegato per svolgere una determinata azione o trasformazione. «Una delle azioni innovative che stiamo compiendo in Ice Lab è unire i due contesti, potendo passare da una simulazione veloce, ma approssimata, a una più lenta, ma maggiormente dettagliata, solamente quando necessario», specifica il docente.

Il gemello digitale è prezioso anche per realizzare statistiche ancor prima di avviare la produzione, potendo contare su valori previsionali quali il consumo energetico di ogni singolo impianto, il numero di pezzi prodotti o degli eventuali imperfetti sul totale, le ore di impiego di una determinata macchina, i tempi necessari per ogni singola fase e altro ancora. «Contare su un numero di statistiche quanto più ampio e mirato permette di migliorare tutte le fasi, individuando gli eventuali colli di bottiglia, ottimizzando il processo produttivo e potendo affinare le strategie commerciali».

Costruire un digital twin: le fasi prioritarie

Concepire e progettare il digital twin di una linea produttiva richiede una grossa mole di lavoro in termini di raccolta di informazioni oltre a essere un investimento economico anche molto importante. «Inoltre difficilmente è possibile ottenere dal fornitore di una macchina il modello di funzionamento, ovvero tutte le informazioni necessarie a stabilire il suo “corredo genetico”», rileva Fummi. Ed è su questo che ha lavorato lo staff di Ice Lab, combinando tutte le informazioni possibili per la sua creazione. Esse comprendono:

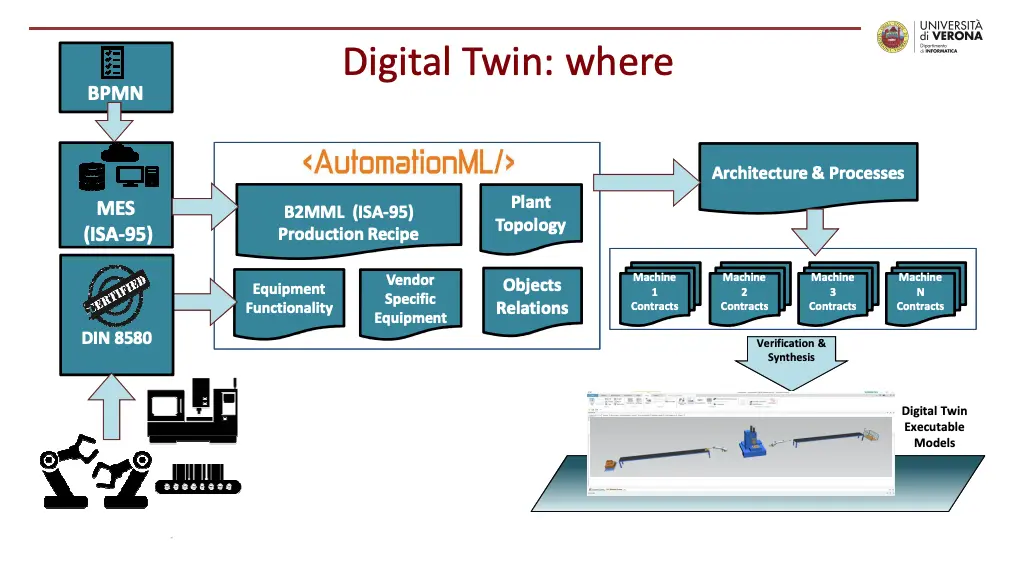

- Mes – Manufacturing execution system, include 11 funzioni chiave definite dallo standard ISA-95 standard: acquisizione dati; programmazione della produzione; gestione del personale e delle risorse; tracciabilità e spedizione dei prodotti; controllo qualità; gestione dei processi, dei documenti, della manutenzione; analisi delle prestazioni.

- Standard produttivi: nel caso, per esempio, di un’azienda di macchine utensili si può fare riferimento allo standard DIN 8580, che definisce e specifica i processi di produzione industriale.

«Ci sono poi tutte le informazioni spesso distribuite all’interno della fabbrica. Per riuscire a raggruppare questo patrimonio di conoscenza abbiamo adottato una metodologia basata sulla Bpmn – Business process model and notation, una rappresentazione grafica per specificare i processi aziendali in un modello di processo aziendale». Le informazioni sono state poi convogliate in un database, basato su AutomationML, un formato dati per la memorizzazione e lo scambio di informazioni di catene di produzione fornito come standard aperto. In esso è possibile scrivere tutte le parti di una linea produttiva e di tutto ciò che avviene al suo interno.

Solo dopo aver svolto questo lavoro, si passa alla creazione del digital twin, che sarà più o meno dettagliato a seconda del numero e della complessità delle informazioni raccolte. «Nell’esempio specifico di Ice Lab, un intervento innovativo che abbiamo svolto è stato formalizzare dei contratti, che permettono di descrivere ogni componente del processo dal punto di vista delle assunzioni, ovvero l’impegno allo svolgimento di un compito da parte dei singoli componenti, e delle garanzie, ossia ciò che ognuna delle parti assicura di fare», specifica Fummi.

Digital Twin e la necessità dei dati: il ruolo di IoT e Industrial IoT

Per lavorare in ottica Industria 4.0 occorre rispettare tre aspetti fondamentali: acquisizione dei dati; formalizzazione dei processi; analisi dei dati. Ognuna di questi prevede diverse fasi ed esigenze. I dati vengono raccolti dai sensori, sotto forma di soluzioni Internet of Things e Industrial IoT. Ice Lab ha creato un ambiente unificante, un’infrastruttura di raccolta dati che nel caso specifico è stata individuata in Opc-UA e nei relativi server i cui dati generati vanno poi verso il cloud (nel caso specifico è adottato Mindsphere di Siemens), opportunamente filtrati.

«La nostra attività in questo proposito è stata individuare un’architettura basata sugli standard più innovativi di esecuzione del software: nel caso specifico, è stata Kubernetes, piattaforma open source per l’automazione delle operazioni su architetture parallele ad alte prestazioni. I dati così generati e raccolti, vengono storicizzati in database interni all’azienda: in parte possono essere convogliati al Mes, in parte sono indirizzati al cloud dove poter abilitare tecniche di Intelligenza artificiale per la loro analisi».

Opc-UA è l’acronimo di Open platform communications Unified Architecture, è una serie di standard per la comunicazione e la modellazione delle informazioni nei settori dell’automazione. È di fatto lo standard per l’industria 4.0 le cui caratteristiche principali sono quelle di essere una soluzione open, dall’elevato grado di sicurezza, focalizzata sulla comunicazione industriale, multipiattaforma, con un’architettura orientata ai servizi. Opc-UA permette l’accesso standardizzato ai sistemi industriali e lo scambio di dati indipendente dal produttore.

Costruire un digital twin per un’azienda: la consulenza di Ice Lab

Il gemello digitale impostato in Ice Lab è il frutto di un lavoro svolto in laboratorio eseguito da esperti in materia. Ma come può svolgere tutto questo un’azienda che non dispone di simili competenze? «Per riuscire ad arrivare a contare su un gemello digitale l’azienda si deve per forza appoggiare a gruppi di ricerca o a consulenti del lavoro che siano in grado di tagliare su misura le esigenze aziendali, identificando le migliori soluzioni, anche economicamente parlando, per ricreare un’ambiente di simulazione ideale. L’azienda può contribuire a creare un Bpmn, formalizzando i propri processi interni». Questo passaggio è utile a prescindere dalla costituzione di un digital twin, perché offre la possibilità all’azienda di essere maggiormente consapevole di ciò che avviene al suo interno, avendo così una visione di insieme. «Sembra scontato, ma molte imprese riscontrano proprio questa lacuna», rileva ancora Fummi. Lo staff di Ice Lab è al servizio per chi desidera: «abbiamo stipulato una serie di contratti a questo proposito con aziende di consulenza per formarle sul modello digital twin, fornendo supporto diretto sulle parti più critiche».

Il valore aggiunto di Ice Lab sta proprio qui: fornire strumenti, conoscenza e consulenza mirata: «uno dei problemi che stiamo riscontrando è che molte aziende hanno acquistato tecnologie sfruttando gli incentivi Industria 4.0, ma per metterle a bilancio devono dimostrare di averle inserite nel ciclo produttivo. Ciò significa che le macchine siano sensorizzate, che i dati vengano convogliati nel MES o a un sistema analogo e che ci sia una forma di controllo tale che i dati possano essere trasformati in informazioni». Ice Lab ha creato un software ad hoc che svolge un lavoro mirato a filtrare i dati, permettendo di inviare quelli effettivamente utili al sistema informativo. In merito alle tecnologie per il digital twin, lo staff di Ice Lab ha adottato soluzioni Siemens con cui ha un accordo specifico per l’utilizzo di software. «Inoltre abbiamo lavorato con Kiratech, specializzata nell’applicazione di infrastruttura Kubernetes per Hpc, adattando i loro software per l’ambiente industriale – conclude Fummi – e abbiamo operato in collaborazione con Eda Lab, lo spin-off creato dallo stesso Dipartimento di Informatica dell’Università di Verona, per la parte relativa all’unificazione tra IoT con IIoT».