Il digital twin? Sarà sempre più “umano”, e ci spiegherà come e perché ha preso certe decisioni. Il gemello digitale è una replica virtuale di entità fisiche, l’alter ego di dispositivi, infrastrutture, sistemi, prodotti e processi industriali. Ha fatto il suo ingresso nella manifattura come simulatore di macchine da lavoro, per definire programmi di manutenzione predittiva; poi per riprodurre certi beni nelle loro caratteristiche funzionali: l’elettronica, la meccanica, la fluidica e la geometria. Ad esempio, per simulare la tenuta di strada e le prestazioni generali di un’automobile sportiva nel caso di pioggia, o di neve. Ora, però, grazie all’enorme avanzamento del machine learning – l’apprendimento automatico che elabora i dati necessari al digital twin – è possibile replicare contesti più vasti, come un intero shopfloor, e farlo con tempi ridotti e meno spese.

Soprattutto, in coerenza con l’approccio “human centric” dell’Industria 5.0 immaginata dall’Unione europea, si può farlo raccogliendo anche dati da dispositivi e sensori portatili in modo da realizzare l’ambiente più sicuro e più rivolto al benessere del lavoratore, in un contesto in cui la macchina e l’uomo cooperano per ottenere risultati di efficienza e di resilienza dell’azienda. Infine, il digital twin non sarà più un oracolo che definisce, ad esempio, la data in cui si verificherà un guasto ad una macchina da lavoro senza spiegare perché. Il perché – soprattutto in vista della citata cooperazione uomo-macchina – è importante, e pertanto si avanza verso modelli capaci di spiegare l’iter che ha portato ad una certa decisione.

Tutto questo secondo Michela Milano, docente al dipartimento di Computer Science and Engineering all’università di Bologna; nonché direttrice del centro interdipartimentale Alma-AI dello stesso ateneo, e deputy president dell’associazione europea di intelligenza artificiale Eur-AI. La Milano è stata anche team leader Unibo in IOTwins, progetto europeo con l’obiettivo di realizzare una piattaforma, un’architettura di riferimento per lo sviluppo e l’implementazione dei digital twin, con modelli trasferibili anche a piccole realtà, riducendo fortemente gli ostacoli alla loro adozione. Tra le principali aziende che si occupano di digital twin troviamo: Siemens, Dassault Systèmes, Autodesk, Altea, Ansys, Aras, Altair.

D: Quasi tre anni fa, Lei ha dato a Industria Italiana una precisa definizione dei digital twin (si legga questo articolo): repliche digitali di entità fisiche, l’alter ego di dispositivi, infrastrutture, sistemi, prodotti e processi industriali. Ora, i Digital Twin sono legati All’AI e al machine learning, che sono oggetto di un forte progresso. Ecco: come stanno evolvendo i digital twin? Cosa diventeranno?

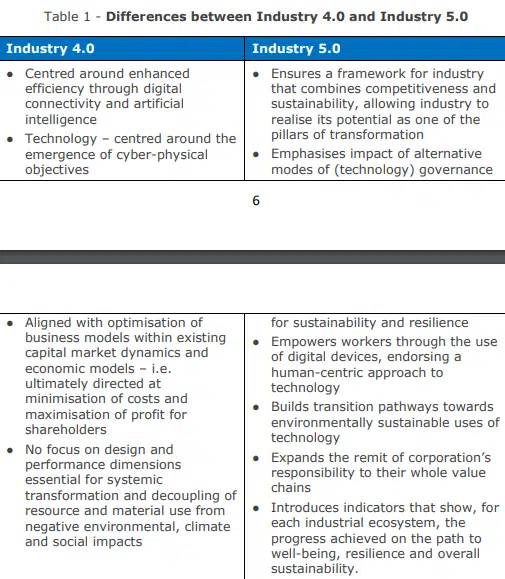

R: Fino a poco tempo fa, quando si parlava di digital twin, ci si riferiva esclusivamente a simulatori. Strumenti in grado di imitare, pur con qualche approssimazione, un prodotto, e replicare anche le condizioni in cui questo si trova ad operare. Ora, grazie al continuo lavoro sul machine learning (l’apprendimento automatico, una delle tecniche di maggior successo dell’intelligenza artificiale: il sistema impara dall’esperienza. Grazie a particolari algoritmi, è in grado di svolgere ragionamenti induttivi, elaborando regole generali definite associando l’input all’output corretto; Ndr) si riesce a prevedere con una grande accuratezza le dinamiche future dell’andamento di un certo indicatore. Insomma, sempre più si lavora su modelli ibridi, che mettono insieme il digital twin e il ML. Ciò non significa solo incrementare le capacità predittive dei sistemi; vuol dire anche risparmiare tempo e soldi, dal momento che la simulazione comporta un impegno computazionale molto considerevole, mentre il ML consente di accelerare l’acquisizione di risultati accurati. Ma soprattutto, ciò che sta cambiando è l’allargamento del modello all’Industria 5.0.

D: Come definirebbe l’Industria 5.0? E cosa c’entra con i digital twin?

R: Secondo la Commissione Europea, l’industria è un fattore trainante nelle transizioni economiche e sociali – quella digitale e quella green – che stiamo attraversando. Nel nuovo modello, però, non ci sono solo l’efficienza e la produttività; c’è la società, le persone. In pratica, con l’Industria 5.0 c’è un approccio human centric. Questo significa che la tecnologia deve essere utilizzata per adattare il processo di produzione alle esigenze del lavoratore e in modo che i sistemi e le piattaforme non interferiscano con i diritti fondamentali dei lavoratori e rispettino la dignità umana. Vuol dire che l’impresa è caratterizzata dalla cooperazione persona-macchina, e che il benessere del lavoratore, qualsiasi ruolo ricopra, è posto al centro del processo produttivo. Ecco, ora si richiede di strutturare i digital twin sulla scorta di queste indicazioni, che hanno senza dubbio una portata rivoluzionaria.

D: In che senso? Le macchine producono dati, che sono elaborati per dar vita alle repliche digitali. Ma le persone? Come si raccolgono e si elaborano i dati dagli umani?

R: Se si intende realizzare la replica digitale di un certo contesto lavorativo, e se si vuole farlo con la massima accuratezza, non si può prescindere dal fattore umano: ad esempio, dalle condizioni fisiche di stress e di stanchezza o dalle ore lavorate. Sono parametri che si possono raccogliere ed elaborare, ad esempio, dai sensori contenuti in dispositivi fisici indossabili. In realtà, quella del digital twin all’Industry 5.0 è un’estensione molto importante. Perché restituisce una rappresentazione più realistica e accurata dei processi produttivi – dei quali la persona è al centro – e perché, così facendo, migliora l’efficienza dei sistemi. Anche al di fuori del contesto manifatturiero, si pensi alle smart city, il fattore umano è al centro della tecnologia. Informazioni, ad esempio, possono essere raccolte dai telefonini, per definire modelli in grado di offrire servizi più avanzati.

D: Tra i tre diversi livelli di analisi dei dati (at the edge, fog, cloud) quale sta assumendo un rilievo maggiore per il digital twin?

R: Di sicuro l’edge computing sta acquisendo un grande rilievo, perché i sensori che lo compongono consumano poco: ci si riferisce all’esame che avviene alla fonte, e cioè su un computer posto in prossimità della macchina; questo accade quando occorre un’indagine in tempo reale di grosse quantità di informazioni, che sono sottoposte ad una prima cernita. Grazie all’edge intelligence si possono scoprire malfunzionamenti o attivare allarmi. Ma in questo livello di analisi non ci sono tante risorse di storage di memoria; e poi, tipicamente, le reti neurali molto profonde – e quindi quelle caratterizzate da una grande capacità computazionale – sono in fog (il data center centralizzato della fabbrica) o in cloud. Ora, nel campo del citato apprendimento automatico, le reti neurali sono costituite da un modello matematico composto da tanti neuroni artificiali, che per certi versi replicano il funzionamento di quelli biologici – e cioè delle piccole componenti del cervello che ci consentono di ragionare. Come nel caso del cervello umano, il modello artificiale è costituito da interconnessioni di informazioni. Ecco, in un normale contesto informatico, le informazioni vengono immagazzinate in una memoria centrale ed elaborate in un luogo definito: con la rete neurale, invece, si cerca simulare il comportamento dei neuroni con connessioni analoghe alle sinapsi di un cellule biologiche tramite una funzione di attivazione, che stabilisce quando i neuroni artificiali inviano un segnale. In pratica, le informazioni sono distribuite in tutti i nodi della rete. Dunque: i modelli realizzati dalle reti neurali sono molto efficienti; pertanto, queste ultime sono fondamentali per il digital twin. Tornando alla domanda, direi che una cosa fondamentale è quella di realizzare una distribuzione intelligente dei dati nei diversi livelli. Non tutte le elaborazioni necessitano di un approfondimento importante come quello realizzato dalle reti neurali profonde. Peraltro queste ultime sono sempre più complesse.

D: In che senso le reti neurali sono sempre più complesse?

R: Oggi disponiamo di algoritmi sofisticati e di grande potenza di calcolo. I progressi, in questo campo, sono vertiginosi. La ricerca è costante e procede con grande celerità. Tuttavia, benché i modelli matematici siano sostanzialmente gli stessi, le reti neurali attualmente considerano miliardi di parametri, e pertanto occorre del tempo per addestrarle. Il sistema deve apprendere ad attribuire il giusto peso a questi ultimi. Non è semplice. Soprattutto, le reti non sono spiegabili.

D: Cosa significa che le reti neurali non sono spiegabili?

R: Attualmente, i risultati vanno accettati “così come sono”. Nel mondo anglo-americano si parla di reti neurali come di “black box“. In pratica, mentre in un sistema algoritmico si può esaminare passo dopo passo il percorso che dall’input all’output – una rete neurale è in grado di generare un risultato positivo o altamente probabile, ma non è possibile spiegare come e perché tale output sia stato generato.

D: E quindi?

R: E quindi, ad esempio, nell’industria la rete neurale può prevedere il fermo di una macchina in base ad una specifica elaborazione; ma il personale non è in grado di capire quale sia il percorso, cosa abbia appreso la rete per giungere a questa conclusione. Appunto per questo, uno dei traguardi che si intendono conseguire è la realizzazione di una intelligenza artificiale affidabile e che sia in grado di spiegare le decisioni che prende. Questo è fondamentale in un contesto manifatturiero, ma non solo. Si pensi alla medicina: oggi l’AI è capace di definire delle diagnosi, ad esempio relative ad una certa patologia. È ovvio che il medico deve sapere come e perché. Si pensi al recruiting: anche qui l’AI ha un ruolo, dal momento che stabilisce quali curricula siano compatibili con un certo ruolo aziendale. Ma bisogna assolutamente fare in modo di sapere che l’AI non abbia utilizzato dei criteri discriminatori, ad esempio per sesso, età, razza, o altro. Sempre più, i limiti dell’AI impongono un problema etico. Il dato, in quanto codifica, è una riduzione della realtà. Per questo l’Unione Europea ha sviluppato le “Ethics Guidelines for Trustworthy AI”: si parla di moralità artificiale, di scelta del male minore e di test per verificare se un certo modello AI corrisponda o meno ai canoni di eticità attesa.

D: Comunque sia, oggi non esiste un digital twin che funzioni come un telefonino. Le aziende devono cercare competenze specifiche, giusto?

R: Certo, attualmente un digital twin non può essere gestito da chiunque. Occorre un background di informatica, di data science. Siamo ancora lontani da un modello a portata di tutti. Però l’obiettivo è quello di semplificarne l’utilizzo, anche grazie alla citata (auspicabile, ma non ancora operativa) capacità dell’AI di poter spiegare le proprie scelte. Se si riuscisse in ciò, si determinerebbero le condizioni per una democratizzazione del digital twin, e quindi di una sua adozione su larghissima scala.

D: Secondo lei, quali settori dell’industria potranno maggiormente beneficiare del digital twin?

R: Direi che il digital twin sarà anzitutto adottato da qualsiasi comparto del manifatturiero: ma soprattutto nell’automotive, nell’aerospace, nel food, nell’agrifood, e in tanti altri settori. (Tra le principali aziende che si occupano di digital twin troviamo: Siemens, Dassault Systèmes, Autodesk, Altea, Ansys, Aras, Altair; ndr.)

D: Tre anni fa Industria Italiana la aveva intervistata a proposito del progetto europeo IOTwins. Come è andata? I quattro piloti industriali (Bonfiglioli-KK Wind Solutions; Fill; Exte Tarr; Guala Closures) hanno ottenuto dei risultati?

R: Il progetto si è concluso con ottimi risultati. Siamo riusciti a realizzare un certo numero di pilot industriali; alcuni con ottimi risultati, altri con output un po’ meno importanti. Questo è dipeso dalla qualità dei dati che sono stati analizzati. In tutti i casi il progetto è stato valutato molto positivamente dalla Commissione europea.

D: Pensa che ci sarà un follow-up di IOTwins?

R: Lo si richiederà senz’altro alla Commissione Europea; e, personalmente, sono molto fiduciosa in una risposta positiva.