Gemelli digitali a portata di piccole aziende della manifattura con il progetto europeo IOTwins. L’obiettivo è quello di realizzare una piattaforma, una architettura di riferimento per lo sviluppo e l’implementazione dei digital twin, con modelli trasferibili anche a piccole realtà, riducendo fortemente gli ostacoli alla loro adozione. I gemelli digitali sono repliche virtuali di prodotti e processi industriali, che consentono di testare in anticipo gli uni e gli altri e di verificarne real time il funzionamento. Ad oggi non esiste un accesso semplice ed economico a questa tecnologia, che è strettamente collegata a Big Data, AI e Cloud. I modelli creati per aziende medie non sono immediatamente replicabili per le piccole, e in tutti i casi queste ultime non dispongono delle competenze per adattarli alla propria realtà.

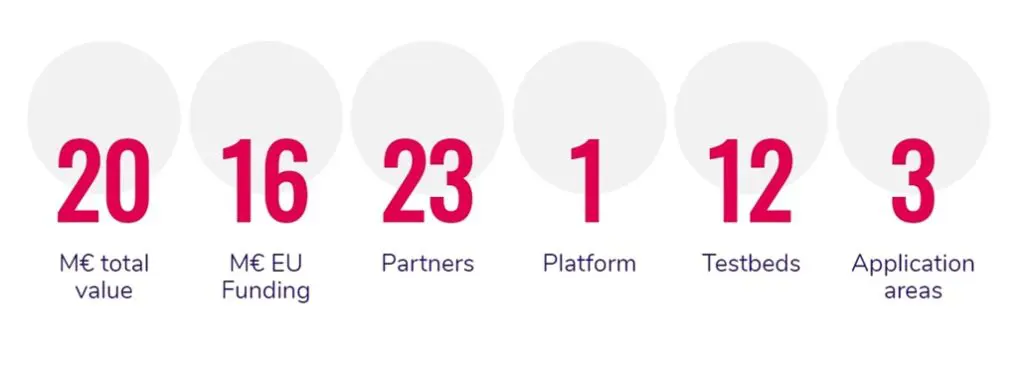

IOTwins è uno dei più importanti piani di Horizon 2020: è stato finanziato dalla Ue con 16 milioni di euro, su 20 di valore complessivo. È iniziato lo scorso settembre, con l’attivazione di 12 progetti pilota: 4 destinati alla produzione manifatturiera, per la creazione di modelli di manutenzione predittiva implementabili sulla piattaforma; 3 legati alle facility, e cioè alle attività d’azienda diverse dalla produzione; e 5 per standardizzare e rendere replicabili i modelli digital twin.

Capofila del progetto è Bonfiglioli Riduttori, l’azienda bolognese che sta realizzando modelli di manutenzione predittiva per generatori eolici. Può contare sulle competenze e sul coordinamento scientifico dell’Università di Bologna. Ma tra i 23 partner si scorgono tanti nomi illustri: Siemens, il consorzio interuniversitario Cineca, il Centre Technique des Industries Mécaniques, l’Istituto Nazionale di Fisica Nucleare e addirittura (quanto a facility) il Futbol Club Barcelona, la società che gestisce la squadra dove giocano i formidabili Lionel Messi, Jordi Alba e Luis Suárez. La prima versione della piattaforma sarà pronta nel 2021; una seconda, ancora più avanzata, nel 2022. Ne abbiamo parlato con Michela Milano, docente al dipartimento di Computer Science and Engineering all’università di Bologna; nonché direttrice del centro interdipartimentale Alma-AI dello stesso ateneo, e deputy president dell’associazione europea di intelligenza artificiale Eur-AI.

La piattaforma: simulazione e machine learning

«In IoTwins si fa sia simulazione che machine learning» – afferma la docente. I digital twin sono repliche digitali di entità fisiche, l’alter ego di dispositivi, infrastrutture, sistemi, prodotti e processi industriali. Grazie alla raccolta e all’elaborazione di dati, la copia virtuale che ne deriva è una rappresentazione dell’oggetto in tutte le sue caratteristiche funzionali, dall’elettronica alla meccanica, dalla fluidica alla geometria. «Tipicamente – continua la Milano – il digital twin è un simulatore». Uno strumento che assume un rilievo particolare nel caso in cui, ad esempio, si intenda imitare alla perfezione un prodotto, e replicare anche le condizioni in cui questo si troverà ad operare. Ad esempio, si può simulare la tenuta di strada e le prestazioni generali di un’automobile sportiva nel caso di pioggia, o di neve. Non è un caso che i digital twin siano nati nel contesto dell’aerospace. Si trattava di capire la resistenza delle strutture di un aereo alle forze straordinarie che si generano quando il mezzo attraversa un fluido a mille km all’ora. Come si poteva alleggerire la struttura e al contempo aumentarne la robustezza e le performance? Per rispondere alla stessa domanda, i gemelli digitali hanno trovato applicazioni nell’automotive, a cominciare dalle piste di Formula Uno. In ambito industriale, con il cloud e l’analisi real time di dati raccolti da sensori distribuiti nell’ambienta fisico, si realizza una replica di ciò che accade realmente, in tempo reale, ad un dato asset, ad un certo processo, o a un determinato componente. Naturalmente, tutto ciò implica l’utilizzo di imponenti risorse di computazione, in genere reperibili in cloud a costi considerevoli.

Ci sono casi in cui non è affatto necessario mimare le dinamiche di un intero sistema. Ad esempio, in vista della manutenzione predittiva di una macchina, non occorre replicare con accuratezza lo strumento e il suo funzionamento real time, per assisterne al degrado sino al suo spegnimento. Si può raccogliere solo i dati che sono strettamente collegati alla funzione che si intende approfondire: dalla loro analisi, si possono cogliere i segnali di cambiamento nel funzionamento, fare previsioni e prendere decisioni. In ciò aiuta il machine learning. È l’apprendimento automatico, una delle tecniche di maggior successo dell’intelligenza artificiale: il sistema impara dall’esperienza. Grazie a particolari algoritmi, è in grado di svolgere ragionamenti induttivi, elaborando regole generali definite associando l’input all’output corretto. Questi algoritmi vanno nutriti. Occorre una fase di addestramento, che in genere è supervisionato. È quando un “insegnante” fornisce all’algoritmo un dataset completo per l’allenamento. Immagini che si riferiscono ad una chiave inglese, ad esempio: grazie alla visione di tante illustrazioni relative all’attrezzo, e ai metadata che ne descrivono gli attributi, il sistema apprende che cosa sia quell’utensile particolare, quali siano le sue caratteristiche peculiari, a cosa serva, e in che modo vada utilizzato. Esiste poi un apprendimento non supervisionato. In questo caso, le informazioni inserite all’interno della macchina non sono codificate, sono input che il sistema classificherà ed organizzerà sulla base di caratteristiche comuni per cercare di effettuare ragionamenti e previsioni sugli input successivi. Infine, c’è un apprendimento per rinforzo: è quando al sistema viene dato un obiettivo da raggiungere; ma inizialmente non sa come fare perché non dispone di conoscenze, visto che non ha analizzato alcun dataset di esempi. Ma grazie a sensori e telecamere, il sistema è in grado di rilevare quanto accade nell’ambiente circostante, e così impara a costruirsi una base di conoscenza che lo aiuta conseguire l’obiettivo. Inoltre c’è una funzione che misura il grado di successo di una azione. Alla macchina vengono assegnati ricompense e penalizzazioni (valori reali positivi o negativi) a seconda del fatto che si sia avvicinata o allontanata dal target.

La piattaforma: i tre livelli di analisi dei dati

La piattaforma analizza i dati a tre livelli differenti. At the edge, fog e cloud. Nel primo caso, ci si riferisce all’esame che avviene alla fonte, e cioè su un computer posto in prossimità della macchina; questo accade quando occorre un’indagine in tempo reale di grosse quantità di informazioni, che sono sottoposte ad una prima cernita. Secondo la società di consulenza strategica Gartner entro il 2022 il 75% dei dati aziendali saranno processati at the edge, contro l’attuale 10%. Il fatto è che l’interazione relativa all’attività di una macchina semi-autonoma, con la telecamera, i sensori ad ultrasuoni, il radar frontale, la camera agli infrarossi, i sensori d’urto e tutto il resto, vale 40mila petabyte al giorno. Assisteremo ad un aumento esponenziale dei dati, e che perciò diventerà difficile e costoso esaminare tutte queste informazioni in un ambiente lontano, il tradizionale data center centralizzato o cloud. Nel secondo caso, ci si riferisce all’analisi svolta dall’elaboratore della fabbrica. A questo livello si possono svolgere analisi più sofisticate, che consentono una prima correlazione di dati di origine e natura diversa. Nel terzo caso, l’esame in cloud viene realizzato grazie alle grandi capacità computazionali virtualizzate, che consentono di definire previsioni o all’azienda di prendere delle scelte.

«Le reti neurali vengono addestrate in cloud» – afferma la docente. Queste sono costituite da un modello matematico composto da tanti neuroni artificiali, che per certi versi replicano il funzionamento di quelli biologici, e cioè delle piccole componenti del cervello che ci consentono di ragionare. Come nel caso del cervello umano, il modello artificiale è costituito da interconnessioni di informazioni. Ora, in un normale contesto informatico, le informazioni vengono immagazzinate in una memoria centrale ed elaborate in un luogo definito: con la rete neurale, invece, si cerca simulare il comportamento dei neuroni con connessioni analoghe alle sinapsi di un cellule biologiche tramite una funzione di attivazione, che stabilisce quando i neuroni artificiali inviano un segnale. In pratica, le informazioni sono distribuite in tutti i nodi della rete. Il processo di addestramento è volto alla modifica dei pesi delle connessioni tra i neuroni.

Che se ne fanno le aziende dei digital twin?

Come vedremo, la piattaforma sarà utilizzata soprattutto da Pmi della manifattura. In questo settore i digital twin trovano innumerevoli applicazioni. In generale, servono a testare in anticipo non solo i prodotti, ma anche i processi e le infrastrutture. A verificare ogni possibile problema ancor prima che l’asset fisico di riferimento sia stato tradotto in realtà. E una volta in cui ciò sia accaduto, il gemello digitale si aggiorna da più fonti (sensori) per rappresentare le condizioni di lavoro dell’asset. Ciò consente di ottimizzarne il funzionamento – e non una volta ogni tanto, ma di continuo. Per la Milano «i gemelli digitali rendono le aziende più efficienti, e in quanto tali queste ultime hanno anche un minore impatto ambientale».

I quattro piloti industriali

Cinque grandi aziende stanno implementando servizi di manutenzione predittiva che sfruttano i dati generati dai sensori ed elaborati sulla piattaforma per prevedere i tempi di guasto e dar vita ad un piano ottimizzato di manutenzione. Ciò consentirà alle aziende che li utilizzeranno una riduzione dei costi e dei rischi di inattività (dal 15% al 25%) nonché un aumento della produttività stimata dal 5% al 20%. La capofila del progetto Bonfiglioli Riduttori, insieme alla danese KK Wind Solutions, si occupa della manutenzione predittiva dei generatori eolici. Bonfiglioli è un’azienda con sede a Lippo di Calderara di Reno, appena alcuni km dal centro di Bologna. Con 3.700 dipendenti, ha un fatturato di 972 milioni di euro e una quota export pari a circa il 60%. È presente in 22 Paesi, con 14 impianti produttivi e 550 partner di distribuzione. Realizza riduttori, inverter, motoriduttori e motori elettrici. Una delle tre aree di business è appunto la “Wind”, e cioè quella relativa alla progettazione e produzione di motoriduttori epicicloidali per il controllo della movimentazione della navicella eolica e del passo delle turbine. Nel mondo, una turbina su quattro utilizza soluzioni Bonfiglioli. L’azienda austriaca Fill si occupa della manutenzione predittiva dei mandrini delle macchine utensili. La spagnola Etxe-Tar sta realizzando la stessa funzione per i sistemi di produzione con albero a gomito. Infine Guala Closures Group International di Spinetta Marengo (Alessandria) sta affrontando la stessa questione per i tappi e altri sistemi di chiusura.

I tre piloti del facility management

Il facility management consiste nella gestione delle facility, e cioè di tutte quelle attività che non riguardano l’attività core – produttiva – di una azienda, e quindi la sicurezza, le telecomunicazioni, le utility, il servizio mensa, le manutenzioni. Nel linguaggio comune si intende per lo più il management di impianti elettrici, termodinamici, di illuminazione, di condizionamento; ma anche la vigilanza, la flotta aziendale e tanto altro. L’idea è quella di utilizzare la piattaforma per individuare gli aspetti critici di questi processi, e studiare tecniche di ottimizzazione per fornire progetti di efficientamento manageriale. Anche in questo campo, sono coinvolte società prestigiose. La più nota ha un nome stellare: è il Futbol Club Barcelona. L’impianto dove il Barcellona gioca “in casa” le sue partite è il Camp Nou. Il pilot è legato alla gestione ottimale dei flussi di spettatori allo stadio, durante i lavori per la creazione del Nou Camp Nou che prevede un significativo ampliamento dell’attuale struttura. Da questo punto di vista, si sta utilizzando l’analisi dei Big Data.

Quanto a Cineca, è un consorzio interuniversitario italiano che ha concepito il nuovo Hpc Leonardo, un supercomputer tra i più performanti del mondo, con una potenza di 200 petaflops (milioni di miliardi di operazioni matematiche al secondo). Uno strumento straordinario a disposizione delle imprese. Negli anni Cineca, che peraltro ha collaborato con Eni, ha sviluppato varie attività di ricerca applicata, da cui hanno tratto beneficio Ferrari, Piaggio e persino Luna Rossa. Le attività spaziano dal sostegno in progetti europei alla partnership in iniziative come Bi-Rex, consorzio pubblico-privato e Competence Center per l’Industria 4.0, con sede a Bologna. Industria Italiana si è occupato di Cineca in questo articolo. Quanto a IoTwins, si tratta di sviluppare tecniche di gestione dell’efficienza delle macchine Hpc usando dati provenienti da una piattaforma di monitoraggio chiamata Examon e sviluppata all’Università di Bologna in collaborazione con il Cineca. La terza società è il gruppo Siemens, multinazionale e colosso tedesco dell’automazione da 86 miliardi di euro di fatturato. Qui il facility management riguarda il controllo di potenza e di qualità delle smart grid, che associano una rete di informazione e una di distribuzione elettrica, in modo tale da consentire di gestire quest’ultima in maniera “intelligente”.

Il problema più grande è quello della replicabilità. I cinque piloti per risolverlo

Una volta che la piattaforma sarà ultimata, i beneficiari saranno anzitutto le Pmi del manifatturiero, aziende «che in genere non dispongono di capitali e di competenze necessarie per dotarsi di tecnologie avanzate come i digital twin, l’AI e il machine learning». Le Pmi saranno avvicinate ad IoTwins grazie ai digital innovation hub e ai compettence center diffusi sul territorio italiano ed europeo. C’è un problema però. Bisogna «realizzare modelli, se non proprio plug&play – afferma la docente – che perlomeno consentano un deployment veloce e agevole. Attualmente la trasferibilità dei modelli realtivi a queste tecnologie è bassissima, anche tra impianti simili. Sia perché i sistemi vanno, come si è detto, addestrati; che perché la Pmi ha scarse risorse computazionali, e pertanto il transfert diventa quanto mai complicato. Oggi, poi, i risultati delle analisi dei dati sono comprensibili solo agli specialisti: occorre semplificare al massimo la visualizzazione delle conclusioni degli esami, con spiegazioni accessibili ad un pubblico più vasto».

Solo così i modelli possono diventare veramente replicabili. È esattamente quello che stanno facendo alcune società in cinque piloti. Il primo è guidato dal Centre Technique des Industries Mécaniques, un centro tecnico industriale francese creato nel 1965 su richiesta degli industriali meccanici. Il suo obiettivo è fornire alle aziende di settore i mezzi e le competenze per aumentare la loro competitività, partecipare alla standardizzazione e creare un collegamento tra ricerca scientifica e industria. L’obiettivo è quello di creare modelli di smart manufacturing per le Pmi. Il secondo è portato avanti dall’italiano Istituto Nazionale di Fisica Nucleare e dal catalano Barcelona Supercomputing Center. L’idea è quella di replicare le funzionalità del già citato Examon sui data center delle facility. Il terzo è guidato dal già citato Guala Closures Group International, e si occupa di standardizzazione e armonizzazione delle performance sul manufacturing. Il quarto dal Futbol Club Barcelona, che sta creando modelli replicabili di sport facility per impianti di piccola scala. Il quinto, infine, è portato avanti dalla Marposs, storica azienda bolognese che si occupa di fornitura di strumenti di precisione per la misura ed il controllo in ambiente di produzione. Ha 3.600 dipendenti in 34 Paesi. Qui si tratta di realizzare modelli di business innovativi da implementare nella piattaforma.

Il ruolo dell’università di Bologna

La storica università di Bologna è sede di una laurea magistrale in Artificial Intelligence. Il corso biennale è aperto ad informatici, ingegneri informatici, matematici e statistici. All’inizio si devono sostenere alcuni esami di allineamento, «perché – sottolinea la Milano –: tutti gli studenti devono partire da basi e un solido background comuni». Il programma adotta un approccio interdisciplinare ad ampio spettro, che affronta una varietà di argomenti nell’intelligenza artificiale, come l’apprendimento automatico, il ragionamento automatizzato, la visione artificiale, l’elaborazione del linguaggio naturale, la scienza dei dati, l’ottimizzazione e i sistemi di supporto alle decisioni, offrendo anche prospettive in neuroscienze cognitive e in questioni etiche e sociali. A Bologna, cioè, in termini di ricerca e docenza, hanno messo insieme tante competenze diverse; non sorprende che l’università collabori fattivamente alla realizzazione della piattaforma IoTwins. D’altra parte, Bologna nel 2022 accoglierà la prossima edizione di IJCAI-ECAI, la più grande conferenza scientifica a livello globale in tema di AI.

A che punto siamo?

Il progetto è iniziato a settembre 2019 e fino a marzo 2020 è andato avanti speditamente. Poi è intervenuto il Coronavirus che ha di fatto bloccato molte attività a livello continentale. «Avevamo acquisito nuove potenti macchine per il calcolo – ricorda la docente – ma ora non c’è personale operativo, ed è tutto fermo». I requisiti per tutti i piloti sopra descritti, però, sono stati raccolti. Secondo programma, una prima versione della piattaforma sarà già pronta per il 2021. Poi si terrà un secondo giro di piloti per la trasferibilità, e infine, nel 2022, sarà disponibile la seconda e ultima versione della platform.