La multinazionale giapponese Omron ha discusso la sua visione sulla produzione del futuro midterm insieme ai partner Nokia, Aidam, Omron Automotive Electronics Italy. L’obiettivo? Costruire insieme una società migliore e più sostenibile. Protagonista dell’incontro organizzato all’Innovation Lab di Milano è stato l’ecosistema di Omron, pensato per offrire soluzioni pratiche che migliorano la produzione, rendendola flessibile e intelligente, in ogni settore industriale, anche grazie alla collaborazione con partner di eccellenza. In particolare, l’evento ha visto la presentazione delle soluzioni di Nokia e della sua visione in materia di sistemi 5G wireless industriali privati in ambito produttivo, della prospettiva sulla manifattura flessibile di Aidam e della testimonianza di Omron Automotive Electronics Italy, produttore di componenti elettriche ed elettroniche per l’automotive.

La visione di Omron: shaping the future

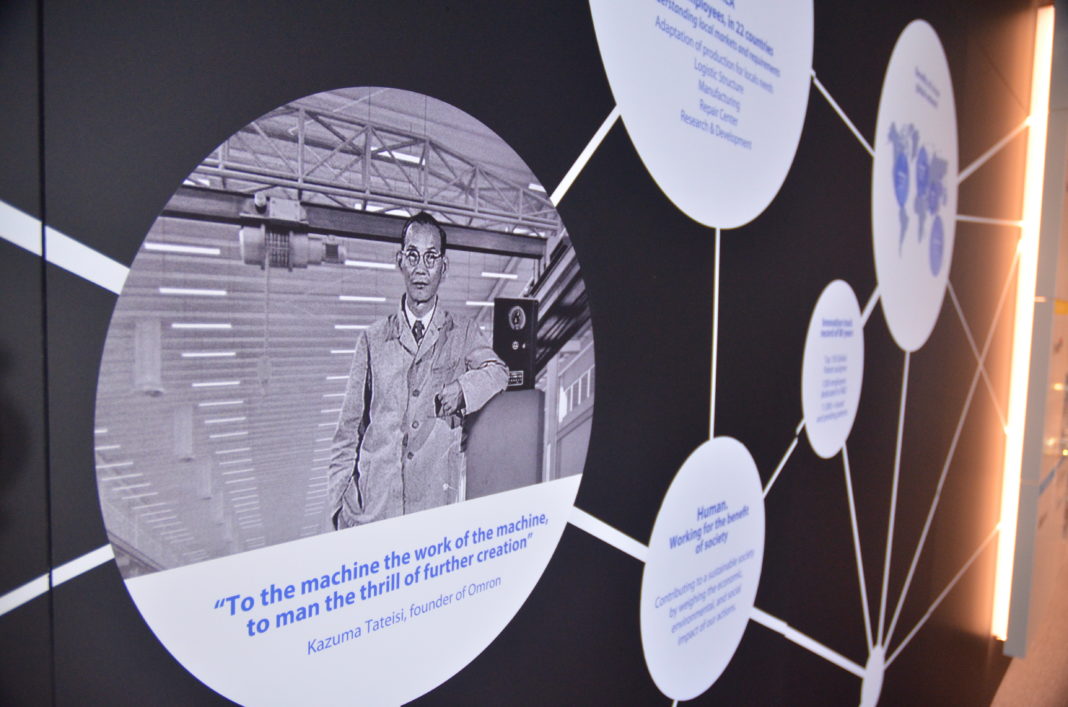

L’automazione è già realtà, ma in quale direzione deve muoversi e quale sarà la sua evoluzione? Basandosi sulla propria metodologia Sinic, secondo cui un’impresa va gestita non solo anticipando i bisogni sociali, ma prevedendo la stessa società futura e i suoi bisogni, la risposta di Omron risiede in un preciso concetto: armonizzazione.

«L’automazione industriale è stata storicamente vista come un sostituto della manodopera, ma invece del semplice rimpiazzo, noi ci siamo orientati verso la collaborazione tra lavoratori e macchine, dirigendoci verso l’armonizzazione, ovvero una forma di automazione che esalta le qualità umane incoraggiando l’autonomia individuale attraverso soluzioni tecnologiche people-oriented. Noi di Omron parliamo oggi infatti di automazione armonizzata», ha spiegato Donato Candiano, deputy general manager e sales manager di Omron Italia.

«L’accelerazione delle operazioni data-driven attraverso la digitalizzazione sarà la chiave di questa trasformazione aziendale e della responsabilizzazione delle persone. Il controllo ad alta velocità assistito dall’intelligenza artificiale, ad esempio, aiuterà i lavoratori meno esperti a prendere decisioni migliori. La creazione di relazioni più armoniose e forti tra persone, macchine e ambiente diventerà l’obiettivo principale dell’automazione. Le soluzioni di automazione armonizzate che migliorano la produttività e riducono l’impronta di carbonio saranno la strada da seguire» aggiunge Chiara Rovetta, field communication coordinator.

Definire la flexible manufacturing

L’automazione diviene dunque un vero e proprio viaggio dove impianti, processi e persone sono tutti integrati in una produzione autonoma e collaborativa che risponde a logiche interattive, integrate e intelligenti.

«Nel nuovo scenario dell’automazione, le informazioni di processo in tempo reale vengono trasmesse agli operatori dell’impianto in modo che vengano intraprese immediatamente azioni correttive e preventive, mentre le macchine possono imparare da operatori esperti e gli operatori possono imparare dal funzionamento delle macchine» ha spiegato Luca Fraticelli, system integrator manager per l’Italia di Omron industrial automation.

Nokia: automazione ad alto tasso 5G

Allo stesso tempo, se le aziende vogliono risolvere le proprie sfide di business e affrontare i prossimi problemi sociali, devono abbracciare le nuove tecnologie emergenti, come il 5G.

«La confluenza di tecnologie chiave crea l’ambiente perfetto per l’Industria 4.0”, ha illustrato Andrea del Core, sales director private campus network di Nokia Italia. «L’aspetto positivo di una rete privata 5G è che può essere implementata con un’impronta molto più ampia, consentendo di distribuire i robot in uno spazio più esteso senza dover prestare estrema attenzione a dove si trova il punto di interruzione, limite tipico del Wi-Fi».

Con la diffusione della tecnologia 5G in futuro, i clienti Omron saranno in grado di utilizzare le loro reti private 5G per localizzare ogni singolo robot nella loro struttura e gestire in modo sicuro tutti i lavori senza dover creare un layout predefinito. In pratica, questo si traduce in una struttura priva di layout in cui i clienti possono ottimizzare fisicamente il loro piano di produzione mentre implementano gli Amr.

La centralità del consumatore: la prospettiva di Aidam

Secondo Aidam, l’associazione di riferimento per i costruttori e system integrator di macchine speciali, il futuro della produzione alimentato dal digitale sarà completamente orientato al consumatore, soddisfacendo tanto il bisogno di individualità quanto l’esigenza di un manufacturing sempre più green.

«Le tendenze dei consumatori stanno cambiando e i cicli di vita dei prodotti sono sempre più brevi. Di conseguenza, i produttori devono sempre più soddisfare le esigenze individuali dei clienti. Per rimanere redditizi, devono disporre di linee di produzione flessibili, in grado di far fronte a rapidi cambiamenti di prodotto, modifiche individuali e lotti di piccole dimensioni», ha dichiarato Michele Merola, presidente di Aidam.

«La robotica collaborativa fa dunque parte di questo trend, ma non senza passare da nuove logiche industriali come il riuso e il riciclo di materiali ed energia, nonché il remanufacturing, ovvero la pratica di smontare un prodotto o un componente già utilizzato, rimetterlo a nuovo e riportarlo sul mercato, che si traduce in vantaggi produttivi, occupazionali ed ambientali».

Omron Aei: una dimostrazione di future manufacturing

A testimonianza di questa nuova visione dell’automazione industriale, Omron Automotive Electronics Italy – società che produce circa 30 milioni di pezzi all’anno per il mercato automobilistico mondiale – ha recentemente rivisto le sue logiche produttive con un aggiornamento della linea di produzione dei relè Power e G8hn, sfruttando l’analisi dei dati come strumento per la gestione qualitativa intelligente, e in tempo reale, delle anomalie sui processi critici, a sostituzione dell’intervento soggettivo degli operatori a valle del processo.

«Abbiamo creato processi più stabili ed efficienti con sistemi di storaging, tracciabilità, real time, visual management. La riduzione di materiali nobili scartati (rame e argento) e dell’energia utilizzata grazie all’azzeramento di reworking ci consentono di avere processi più sostenibili e di essere un’azienda con visione ed obiettivi green, in linea con i valori del nostro fondatore e della nostra organizzazione. Inoltre, la condivisione con i nostri clienti e la loro soddisfazione per quanto implementato e applicato è lo stimolo per target sempre più ambiziosi», ha concluso Ivano Adiutori, engineering & It manager di Omron Aei.