Dassault Systèmes lancia un Sos per il manifatturiero. “Il settore è responsabile per il 54% del consumo energetico e per il 20% delle emissioni globali. E’ ora che si pensi a un modello di progettazione sostenibile”. L’Allen MacArthur Foundation stima che l’adozione di principi di economia circolare da parte della sola manifattura europea potrebbe portare a un risparmio dei costi di materie prime di 600 miliardi all’anno. Il viaggio verso la trasformazione digitale della produzione e dei consumi è vitale per dare impulso all’economia circolare. Le nuove tecnologie possono allungare la vita e il riuso dei materiali, ridurre gli sprechi e la dipendenza da preziose risorse non rinnovabili. «Siamo entrati nell’era dell’experience economy sostenibile dove il valore d’uso è superiore a quello del prodotto. Il futuro dell’industria è basato su fabbriche che producono esperienze abilitanti modelli pay per use, pay per performance, pay per anything le cui tecnologie abilitanti sono basate sulla simulazione e sul digital twin».

Parola di Bernard Charlès, ceo e vice presidente di Dassault Systèmes, società leader globale del software 3D e interprete del “virtual twin of everything”, il paradigma della progettazione digitale basato su cloud che mette le aziende nella condizione di creare una conoscenza aumentata per un mondo sostenibile. E’ in questa prospettiva che Dassault Systèmes ha avviato l’integrazione e convergenza del mondo SolidWorks (lo storico ambiente di sviluppo 3D che vanta il 45% di market share a livello globale) con la piattaforma cloud di nuova generazione 3dExperience Works. Una dimensione di sviluppo e progettazione condivisa, digitale e partecipativa, che mette le aziende nella condizione di creare sostenibilità di prodotto. Dassault Systèmes è classificata al 18mo posto nell’index Carbon Clean 200, global report delle aziende più sostenibili al mondo.

“Per molti anni – si legge nella nota rilasciata dal gruppo – siamo stati costantemente riconosciuti come una delle 200 aziende più sostenibili. Il nostro software fornisce un impatto positivo aiutando i nostri clienti a diventare ecologici nelle loro operazioni e nell’economia in generale”. In questo articolo evidenziamo alcuni degli elementi che caratterizzano la strategia del super gruppo 3D prendendo spunto da quanto discusso nel corso di 3dExperience World, l’evento mondiale della comunità di sviluppatori, end user e partner di Dassault Systèmes. Un percorso di conoscenza sostenibile con la partecipazione di Gian Paolo Bassi, executive vice president 3dExperience Works, e Manish Kumar, ceo di SolidWorks, artefici entrambi della transizione Dassault a un modello d’impresa virtual twin of everything.

Una dimensione virtuale, ma la profittabilità è reale

Nel futuro di Dassault non esiste cloud senza SolidWorks e non esiste SolidWorks senza cloud. La multinazionale francese è sinonimo di virtual twin. Tranne che per il fatturato, che continua a essere reale. Nel 2021 è stata infatti raggiunta quota 4,8 miliardi di euro (+11%) e la transizione al nuovo paradigma è in full swing: ricavi cloud + 23%, fatturato 3dExperience +15%. Per il 2022 l’obiettivo è una crescita di circa il 10% con un target revenue superiore ai 5 miliardi. «Il significato della nostra strategia è chiaro: clienti e partner hanno abbracciato l’economia dell’esperienza, dice Charlès. Stiamo trasformando tutti i settori industriali e la sostenibilità è uno dei pilastri della nuova era. Con 3dExperience siamo in grado di fornire una visione olistica della supply chain basata sulla modellazione e simulazione. Dati sincronizzati in virtual twin facilitano la condivisione di informazioni e diffondono l’innovazione durante l’intero ciclo di vita dell’esperienza».

Sostenibilità economica e ambientale: ora e sempre

Il modello di produzione che sottende l’evoluzione di Dassault Systèmes e la progettazione integrata 3dExperience sono pensati per dare alle aziende manifatturiere l’opportunità di avviare un percorso di trasformazione digitale coerente con gli obiettivi strategici di economia circolare enunciati dal World Manufacturing Forum: progettare i prodotti selezionando materiali che possano essere riutilizzati; avviare progetti Industrial IoT per implementare modelli di business non più basati sulla vendita di prodotto ma sul servizio, favorendo un allungamento della vita del prodotto e un suo più efficiente utilizzo; sviluppare nuovi modi di produzione che implichino la possibilità di modificare materiali, macchine, prodotti e processi con la velocità consentita da nuove tecniche digitali; creare servizi di ricircolo dei prodotti sviluppando servizi di manutenzione continuativi che ne consentano l’estensione e il riutilizzo; privilegiare l’uso di energie rinnovabili e tendere verso soluzioni che garantiscano una riduzione delle emissioni di Co2.

Progettare in modo sostenibile

Per centrare gli obiettivi di sostenibilità appena descritti serve pensare a un nuovo modo di progettare e produrre prodotti. Vale una regola su tutte: la consegna a un cliente del prodotto non è la fine di un percorso ma l’inizio. Nel corso del ciclo di vita del prodotto possono essere messe in atto tutta una serie di iniziative che ne allungano la vita, basate sul monitoraggio del funzionamento abilitato dal virtual twin. Ecco, quindi, – come sottolineato da Gian Paolo Bassi – l’importanza di valutare l’impatto ambientale che il prodotto può generare fina dalla sua prima ideazione sia in termini di componenti che di materiali. Il messaggio implicito nella formulazione di progettazione targata Dassault Systèmes? Occorre insistere sulla ricerca di nuovi materiali sostenibili, nuovi modi di produzione che minimizzino gli sprechi e abilitino il de-manufacturing e re-manufacturing dei prodotti. «Le tecnologie digitali hanno un immenso potenziale per realizzare tutto questo, afferma Charlès. Fondamentale è che le aziende abbiano la consapevolezza di come queste possano contribuire a nuovi modelli di business basati su una logica di economia circolare».

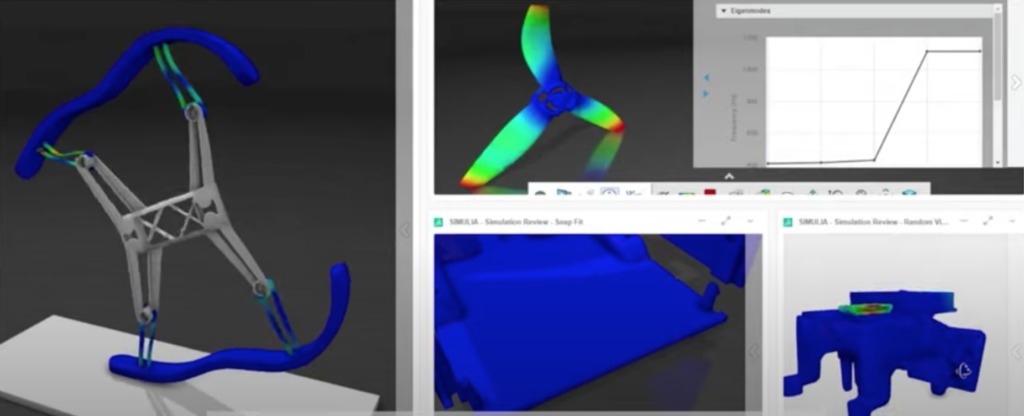

Con il virtual twin cambia il paradigma della simulazione: da modelli “What If” a modelli “What’s Up”

Il virtual twin è la rappresentazione virtuale in real-time di un prodotto, macchinario, impianto o succedanei che può essere utilizzata per modellare, visualizzare e fornire capacità predittive sul suo funzionamento. Un ciclo continuo – “closed-loop” – che permette di restituire importanti dati per un miglioramento iterativo della progettazione. Non è più simulazione vecchia maniera di tipo “What If”, la logica di progettazione basata su ipotesi di possibili situazioni reali. Con Dassault Systèmes Il paradigma della progettazione viene capovolto. Da “What If” diventa “What’s Up”. Ovvero: cosa succede nel momento in cui il virtual twin mi restituisce i dati sul comportamento del suo real twin? Insomma, è il prodotto nel suo contesto reale che suggerisce come ottimizzare il prodotto.

Virtual twin, un mercato in piena espansione

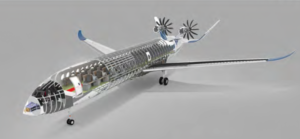

Semplificando ed estremizzando: il prodotto futuro – per definizione sostenibile sia da un punto di vista economico e ambientale – è un prodotto che integra il suo alter ego digitale. Logica da cui discende, per esempio, un valore del contratto di acquisto: che non corrisponde più al solo prodotto ma include servizi basati sulla manutenzione predittiva. Secondo stime Accenture, nel 2020, il valore di business associato al virtual twin è stato di 5,5 miliardi di dollari e il tasso di crescita medio annua previsto per i prossimi 5 anni del 36%. Quale altro settore cresce a questi ritmi? Davvero pochi. Tuttavia, simulazione e realtà virtuali sono tecnologie ancora sottovalutate, attualmente concentrate all’interno di un’elite industriale. I mercati più promettenti? In primis l’industria dei trasporti, che già presenta tassi di adozione più che interessanti, sia da parte di end user che oem. E poi il Life Science, soprattutto l’industria farmaceutica e il biotech. Last but not least, il manifatturiero nella sua accezione più generale.

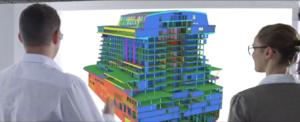

Tutta la potenza e scalabilità del cloud per un business “anywhere, anytime”

Con 3dExperience Works si entra in una dimensione collaborativa. Permette una progettazione senza barriere – anywhere, anytime – con tutta la potenza di calcolo e scalabilità del cloud. Per esempio, come dice Bassi, «E’ impossibile condividere modelli digitali di sistemi fatti di milioni di parti e condivisi da fornitori e clienti senza essere supportati dal cloud». Allo stesso tempo, il valore del virtual twin deve essere visto nella sua implicita capacità di assicurare continuità al business poiché si abilita un monitoraggio da remoto. Non solo. Il virtual twin anticipa con precisione i risultati prima che le soluzioni reali vengano compromesse, superando le sfide sollevate dall’economia as a service. Grazie al virtual twin le aziende manifatturiere possono inoltre creare dei modelli di simulazione che consentono di esaminare il comportamento di una struttura o di un prodotto complessi ancora prima che siano realizzati. Il che vuol dire avere la capacità di valutare che tutto funzioni correttamente prima dell’installazione fisica.

3DExperience Works – Cloud Data Management

Fabbriche con personale in presenza e a distanza

Secondo le stime più recenti, durante il lockdown il 50% degli addetti alla produzione non è stato in grado di svolgere le proprie funzioni in presenza. Ecco, la realtà virtuale di una fabbrica consente l’ottimizzazione continua dei processi di produzione da remoto, abilitando manutenzione predittiva e strategie di simulazioni di sicurezza sul lavoro. La virtual twin experience sul cloud è un modello virtuale di un sistema fisico che porta l’apprendimento e le esperienze tratte dai processi del mondo reale per aggiornare il modello del gemello digitale. Il raggiungimento di questa capacità in closed loop è la piena realizzazione dei vantaggi che si possono ottenere dalla convergenza del mondo virtuale e del mondo reale. «La piattaforma cloud aumenta l’agilità, la resilienza e la flessibilità delle imprese, dice Bassi. La domanda di soluzioni cloud ha registrato un aumento a causa della pandemia. Le aziende si sono trovate da un giorno all’altro a mandare a casa migliaia di progettisti e a cercare il modo per fornire loro gli strumenti e le informazioni necessarie perché potessero continuare il loro lavoro. Chi usava banche dati e sistemi proprietari non riusciva nemmeno a mettere in linea i collegamenti esterni. Abbiamo distribuito migliaia di versioni temporanee di SolidWorks per consentire ai progettisti di lavorare da casa. Con il cloud tutto questo sarebbe stato risolto senza creare alcuna interruzione delle attività».

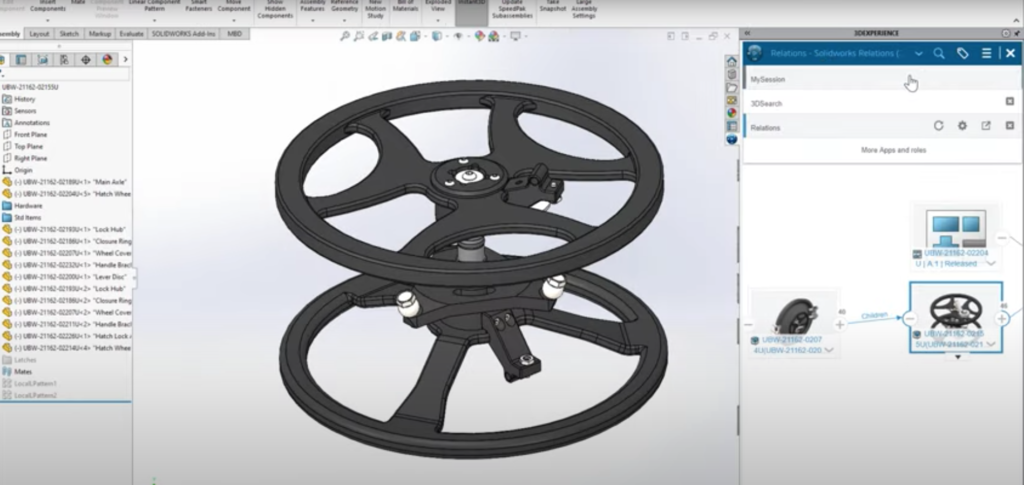

Collaborazione progettuale in tutte le fasi di processo

3dExperience Works è la piattaforma cloud che integra SolidWorks, il software industriale di disegno tridimensionale fiore all’occhiello di Dassault Systèmes. Nel 2025, su sei miliardi di fatturato previsti, 2 miliardi deriveranno dalle soluzioni in cloud. «Si è riusciti a far convergere il software industriale di progettazione tridimensionale in un contesto più vasto, quello di 3dExperience Works, afferma Kumar. C’era la necessità di collegare le funzioni di design ad altre disponibili su cloud, per consentire alle aziende e ad altre organizzazioni utenti di concepire la progettazione in un modo più esteso. Design, supply chain, simulazione, produzione. La comunicazione tra reparti serve a identificare e ridurre gli errori di fabbricazione in qualsiasi fase, dall’Erp allo shop floor al marketing. Il portafoglio consente ai team di vendite di collaborare con i progettisti per la creazione di piani completi e l’ideazione di contenuti ancora prima della fabbricazione del prodotto. Nella manifattura, in particolare, i benefici sono tre: controllo sui tempi dei fornitori; orchestrazione di tutte le operation; consegne nei tempi previsti».

Cambio al vertice. Nuovi ruoli e responsabilità di Gian Paolo Bassi e Manish Kumar

In occasione della 3dExperience World 2022, Dassault Systèmes ha annunciato una riorganizzazione al vertice. Gian Paolo Bassi, per sette anni ceo di SolidWorks, ha assunto la carica di executive vice president di 3dExperience Works mentre Manish Kumar, responsabile della divisione r&d di SolidWorks dal 2018, ha acquisito anche il ruolo di ceo di SolidWorks. Le due nuove nomine – afferma in una nota la società – dimostrano il rinnovato impegno di Dassault Systèmes nella ricerca e nello sviluppo di soluzioni best-in-class dedicate alla community di utenti di SolidWorks all’interno di una offerta estesa 3dExperience Works. Con oltre 25 anni di esperienza nei settori del 3D, Cad e Plm, in Dassault Systèmes, Bassi ha svolto un ruolo di primo piano per la crescita e la diversificazione di SolidWords, sin dal suo ingresso in azienda nel 2011. Come ceo ha guidato lo sviluppo delle future strategie di prodotto e tecnologiche del marchio progettate per il desktop e il cloud. Kumar, in qualità di vice president r&d di SolidWorks, ha giocato un ruolo chiave nello sviluppo delle strategie di prodotto e tecnologiche di SolidWorks. In qualità di nuovo ceo di SolidWorks, Kumar si occuperà delle sinergie tra r&d e la community di utenti del marchio, oltre ad accelerare l’adozione del portfolio SolidWorks.