di Gaia Fiertler ♦ Il tema al centro delle tappe dell’EY Manufacturing Lab. Focus su alcuni strumenti per facilitare il cambiamento di mentalità all’interno dell’azienda: skill di carattere tecnico e analitico, reverse mentoring, utilizzo di “campioni digitali” e il ritorno in auge del diplomato Its

Le aziende sono interessate al cambiamento digitale e a tutto ciò che comporta in termini di risorse umane e formazione; qualcuna è persino entusiasta, ma siamo ancora all’Abc. In questo clima positivo e costruttivo si sono svolte le due sessioni contemporanee del tavolo di lavoro dedicato alle Digital Capabilities organizzato a Dalmine, nello stabilimento Abb, in occasione della prima tappa dell’EY Manufacturing Lab – l’iniziativa itinerante per i distretti manifatturieri – coordinata da Marco Mignani, Med Diversified Industrial Products Leader di EY.

Le Digital Capabilities sono state individuate come una delle aree tematiche di maggior rilievo ai fini della realizzazione della quarta rivoluzione industriale insieme a Smart Factory ed Ecosistema dell’innovazione. L’obiettivo del tavolo di lavoro è stato quello di confrontarsi tra pari, manager e imprenditori e, sulla base di esperienze, bisogni e best practice, trovare insieme le strade più efficaci per rispondere alla domanda di formazione digitale e competenze digitali, il tutto con il ruolo di facilitazione di EY.

Il valore del digitale e delle competenze collegate per il futuro dell’industria italiana

L’industria vale il 16% del Pil italiano ma, se si somma tutto l’indotto, produce gran parte della ricchezza italiana. Tuttavia continuiamo a perdere in produttività e non abbiamo ancora recuperato i valori pre-crisi. La tecnologia digitale può rappresentare una grande opportunità di recupero del nostro ritardo, perché implica un aumento di produttività e competitività dell’impresa: più volumi con meno costi, più fatturato e più margini. E, soprattutto, consente nuovi modelli di business e l’accesso a mercati e filiere altrimenti impossibili. Ma la condizione sine qua non per questo circolo virtuoso è la disponibilità di competenze adeguate per creare valore dalle tecnologie abilitanti l’Industria 4.0.

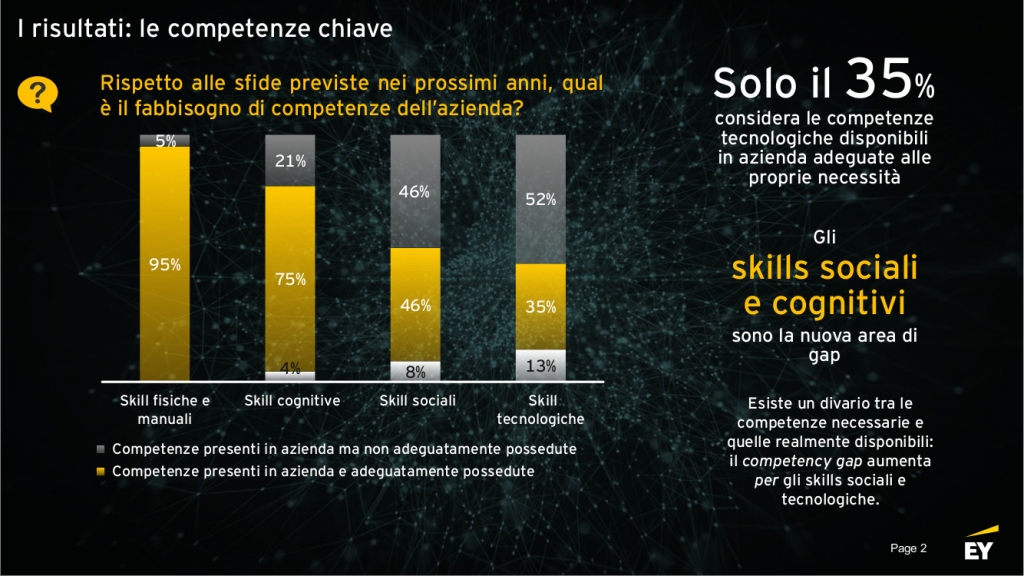

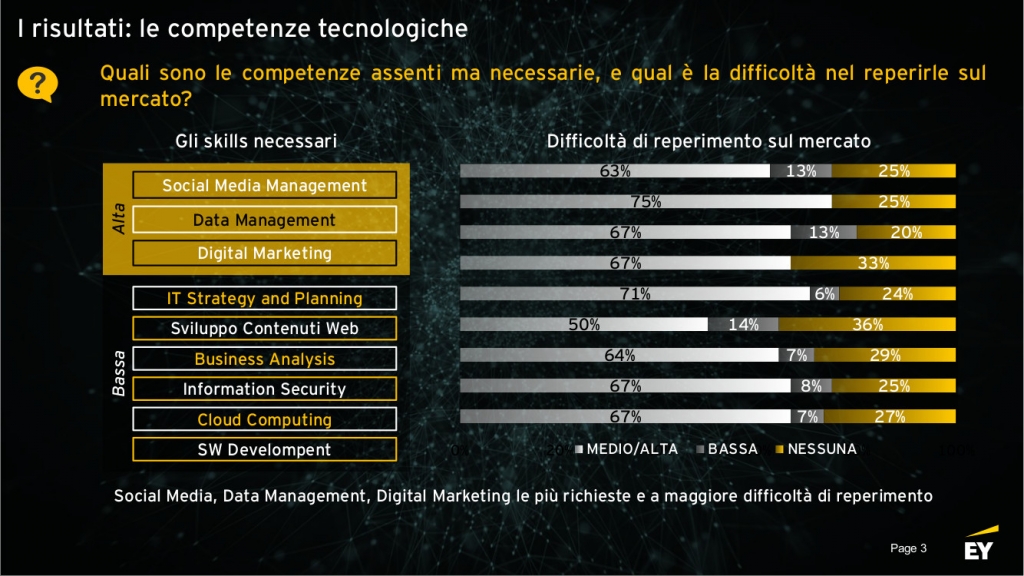

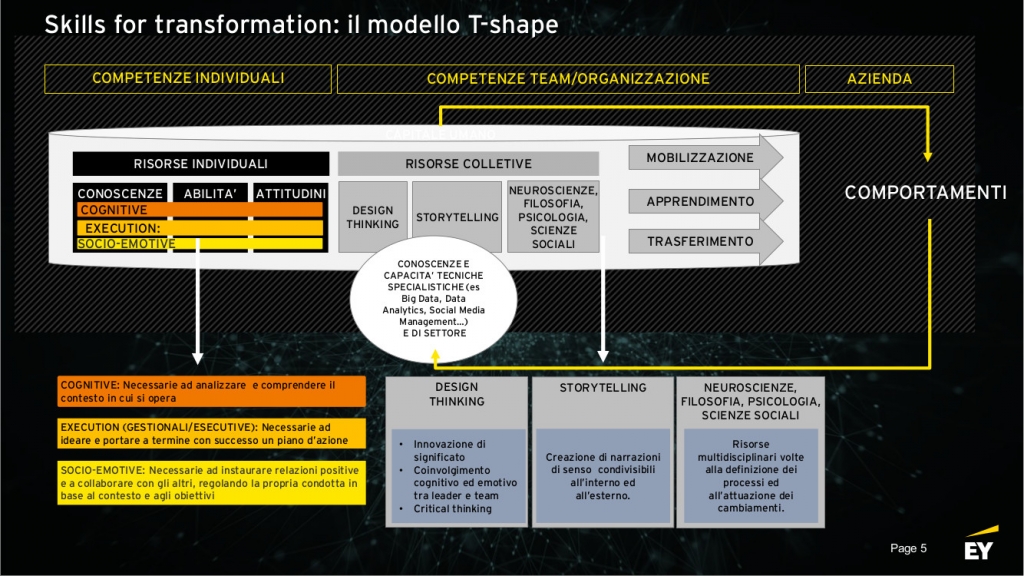

La prima azione da intraprendere quindi è una ridefinizione delle competenze necessarie, in cui si tenga conto delle implicazioni del parametro 4.0 sul concetto stesso di fabbrica, sul ciclo di vita del prodotto-servizio e della supply chain, in una logica di connettività e di strategia guidata dai dati. Nell’ordine, servono quindi skill di carattere tecnico per “collaborare” con sistemi automatici da programmare, supervisionare e manutenere anche in remoto, e skill di carattere analitico e interpretativo per estrarre valore dalla mole di dati resi disponibili dalla sensoristica applicata alle macchine. Non da ultimo, servono capacità manageriali innovative, che riconoscano nei dati e nei servizi generabili dai prodotti i driver per nuovi modelli di business che facciano breccia in mercati maturi, garantendo un futuro alle nostre imprese.

Come spiega bene in una intervista a Industria Italiana Marco Taisch, professore di Advanced and Sustainable Manufacturing del Politecnico di Milano, «nella fabbrica 4.0, gli operatori sono supportati fisicamente e cognitivamente da robot collaborativi e da dispositivi indossabili. Tutti gli oggetti fisici sono collegati a un loro gemello digitale che ne rappresenta caratteristiche, stato attuale e storia passata. Non solo, anche le caratteristiche del prodotto finale aiutano a definire le competenze da sviluppare. I clienti ordinano beni personalizzati, spesso realizzati con tecnologie innovative come la stampa 3D o il laser ad alta potenza. I prodotti smart sono dotati di sensori e sistemi di elaborazione e comunicazione per permettere ai fornitori di rilevare i comportamenti d’uso e i parametri di funzionamento di prodotti e attrezzature e offrire servizi. E qui entrano in gioco manutenzione predittiva, diagnostica, regolazioni e consigli sull’uso.». Ma per realizzare il futuro dell’impresa servono tecnici e manager che padroneggino e parlino questo nuovo linguaggio, il tutto in cloud.

Come ingaggiare i dipendenti nel cambiamento 4.0

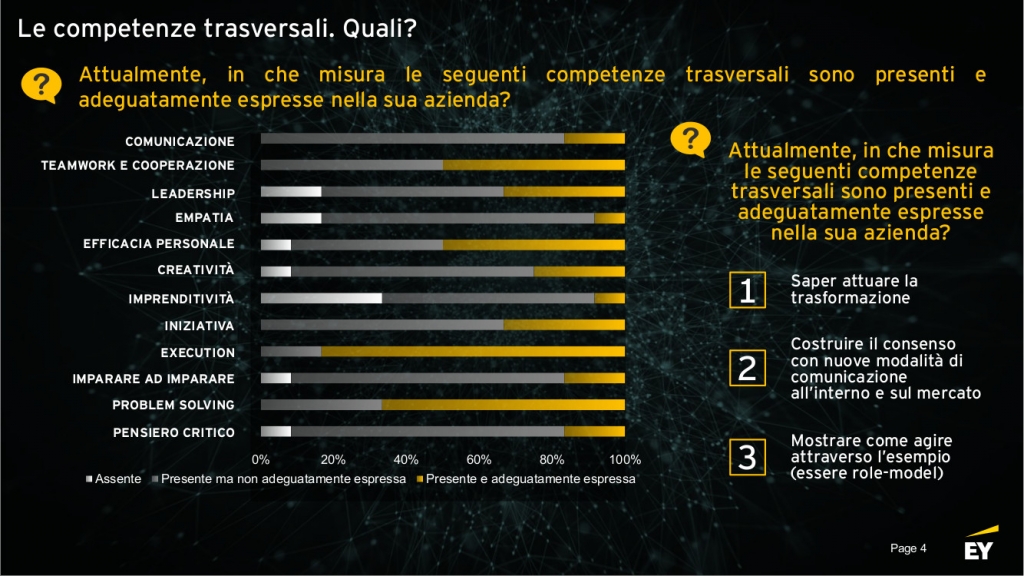

Le due sessioni del tavolo sulle skill digitali, coordinato da Maurizio Milan, Director di EY, ha avuto una trentina di partecipanti, tra rappresentanti di aziende e facilitatori, che hanno offerto un bello spaccato delle aziende italiane: pmi, grandi aziende e piccole aziende che, entrate in multinazionali, fanno ormai parte di una dimensione organizzativa strutturata e integrata. Ciò che è emerso trasversalmente è l’attenzione posta alle risorse umane e al loro engagement, ossia come coinvolgerle e farle salire a bordo, riducendo il più possibile le fisiologiche resistenze al cambiamento, che ormai è reso necessario dalla trasformazione digitale in corso. «Uno strumento che si inizia ad adottare, al di là delle dimensioni aziendali, è il reverse mentoring, ossia la mentorship al contrario: quando si tratta di trasferire competenze digitali è il giovane che fa da mentor al collega più senior», spiega Maurizio Milan.

Al tempo stesso, però, all’operatore, al tecnico o all’impiegato da tanto tempo in azienda si chiede di trasmettere al giovane il know-how aziendale, quel saper fare che va conservato e custodito, anche se adattato, e fatto evolvere insieme al digitale, ma non eliminato. «Nella ricerca di un sottile equilibro tra tradizione e innovazione nel modo di lavorare, nei processi, nella distribuzione, insomma nella vita aziendale, se ci sono comunicazione e scambio, se ognuno offre qualcosa ed è ricettivo verso l’altro, allora è più facile che si crei una relazione tra mondi diversi culturalmente e anagraficamente, in cui tutti sentano di avere un ruolo attivo e si sentano quindi più ingaggiati», auspica Milan. In particolare, il digitale si sta rilevando un acceleratore nei passaggi generazionali: investimenti mirati su sistemi e competenze digitali sono aiutati se c’è un cambio ai vertici, ma lo stesso ricambio generazionale viene accelerato dall’urgenza digitale.

Operatori digitali, ma anche manager dell’innovazione

Per quello che riguarda il tipo di domanda di skill digitali, c’è una differenza dettata dalle dimensioni dell’impresa. Così abbiamo da un lato le piccole aziende nelle quali è in corso la ricerca dell’operatore con le nuove competenze digitali, come il supervisor di sistemi automatici, il data scientist, il programmatore di robot, il social data specialist o il digital marketing specialist. Nelle medio-grandi, invece, si sta comprendendo la necessità di cambiare mentalità e di diffondere una cultura imprenditiva e digitale a tutti i livelli dell’organizzazione e in tutte le famiglie professionali. «Le aziende più strutturate che hanno compreso la necessità di dotarsi di una figura di governo del digitale negli uffici e in produzione, con il cosiddetto “Chief digital officer” o “Innovation manager” con funzione di raccordo tra le diverse aree aziendali, hanno fatto il vero cambio di passo, accelerando non solo la trasformazione interna, ma anche l’impatto sul business in termini di qualità, servizio, time to market, efficienza», aggiunge Marco Mignani, Med Diversified Industrial Products Leader di EY, promotore e coordinatore del progetto EY Manufacturing Lab.

Nelle aziende che non hanno invece le risorse per inserire in organigramma figure professionali trasversali di middle management, è tuttavia in auge l’individuazione (attraverso indagini online e sistemi informali) di campioni digitali interni che, al di là della loro posizione gerarchica, possono farsi ambasciatori di progetti pilota per far transitare l’azienda verso modalità di lavoro digitali, per esempio “paperless”.

Torna in auge il diplomato, con specializzazione tecnica post diploma (Its)

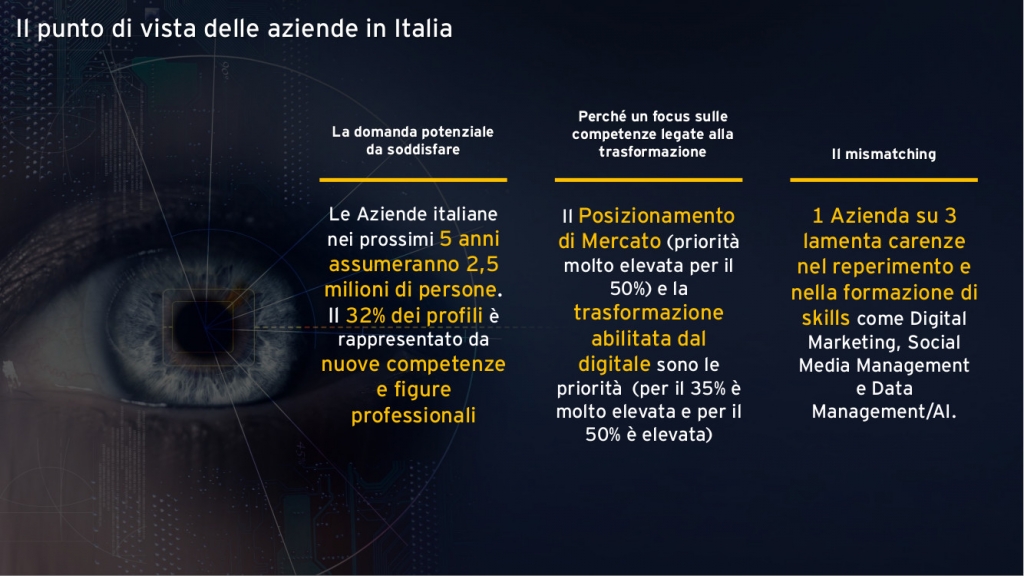

Un altro elemento di novità favorito dal digitale è il ritorno all’assunzione dei diplomati, grazie al livello di specializzazione offerto per esempio dagli Its, gli Istituti tecnico-superiori post diploma, espressione del modello duale tedesco in Italia, dove c’è una reale co-progettazione tra accademia e imprese, dove la docenza è in buona parte professionale e si formano tecnici fortemente specializzati e orientati sui bisogni reali delle aziende. Ma il numero dei diplomati Its è ben lungi dal soddisfare la domanda di tecnici con competenze meccatroniche e digitali. Tutte le aziende presenti al tavolo delle digital capabilities i hanno lamentato la carenza di figure professionali con le specifiche competenze digitali o manageriali richieste dal processo di digitalizzazione in corso, anche se collaborano con il Politecnico di Milano e di Torino e con gli istituti tecnici locali.

Oltre alla carenza sul mercato di competenze che siano al passo con la continua innovazione tecnologica, un ulteriore elemento debole sul fronte delle digital capabilities è il frequente disallineamento tra la spinta del digitale a un approccio lavorativo e di leadership collaborativo e abbastanza orizzontale, basato sulla responsabilizzazione delle funzioni, e un’organizzazione e uno stile di leadership ancora direttivi, più basati sul tradizionale modello manageriale di comando e controllo. Sempre più, oggi, le mansioni vengono rese autonome nei tempi e nei luoghi di realizzazione grazie agli strumenti digitali, dal “remote working” in forme più o meno regolamentate di smart working e telelavoro, al monitoraggio e manutenzione in remoto di fabbriche e linee produttive con gemelli virtuali; eppure c’è una forte resistenza culturale sia nei capi che nei collaboratori. «Ancora una volta, il digitale può essere un acceleratore di cambiamento culturale, e non solo di trasformazione tecnologica», commenta Mignani.

L’iniezione di formazione di Fondimpresa

Un’accelerazione rispetto alla necessità di adeguare le competenze interne all’evoluzione digitale (i processi di “reskilling” e “upgrading” del capitalo umano già disponibile) sta avvenendo grazie all’utilizzo ormai costante e virtuoso dei fondi interprofessionali, in modo particolare Fondimpresa, creato da Confindustria, Cgil, Cisl e Uil nel 2004. Amarildo Arzuffi, direttore Area Formazione di Fondimpresa, partecipando attivamente ai due tavoli, ha ricordato che nel 2018 il fondo ha raccolto dalle imprese 350 milioni di euro, di cui ben un quarto assorbito dai bisogni formativi della Lombardia. Inoltre la richiesta di finanziamento si è spostata da temi legati alla formazione obbligatoria e alle lingue a quelli della gestione dell’impresa, delle competenze digitali e delle tecniche di produzione digitale.

[boxinizio]

Gli Istituti tecnici superiori

Gli Its sono la via italiana alla formazione terziaria professionalizzante, secondo il modello tedesco duale delle “Fachhocschulen”, caratterizzate dalla co-progettazione e dalla didattica condivisa tra scuola e impresa. In Italia ci sono una novantina di Fondazioni di partenariato pubblico-privato, di cui una decina a indirizzo meccatronico, istituite a partire dall’anno scolastico 2011-2012. I tecnici meccatronici e gli informatici sono i più gettonati, con una occupabilità pressoché totale a conclusione dei due anni di formazione, ma sono alte le percentuali di placement di tutto il sistema Its: 82% a sei mesi dal diploma, contro il 70% circa delle università e il 58% degli istituti tecnici. Purtroppo i numeri sono ancora irrisori rispetto al fabbisogno di competenze specialistiche per l’industria del futuro: siamo nell’ordine dei 10.000 iscritti. Ma è il sistema che funziona.

Il valore aggiunto è dato proprio dal fatto che sono coinvolti da subito, alla pari, imprese, enti di formazione, università e centri di ricerca, il tutto sotto la supervisione del Miur. Anche se il nome può ingannare, gli Its non vanno confusi con i tradizionali istituti tecnici industriali (Itis). A queste scuole biennali, infatti, si accede solo dopo il diploma di scuola secondaria e si segue una didattica applicativa per lo più in laboratorio, a stretto contatto con docenti aziendali. Le imprese partecipano fin da subito alla progettazione dei corsi in base alle loro necessità di manodopera, tra l’altro sempre in evoluzione, e intervengono nella didattica con una forte presenza di tecnici che fanno docenza in aula e in laboratorio, prima ancora di ospitare gli studenti in azienda per le ore di tirocinio (800 su 2000 ore in due anni).