Gli effetti della pandemia da Coronavirus si sono fatti sentire in tutto il Mondo, colpendo anche aziende solide come Brembo. Ma guardando le voci del bilancio si scopre che le attività di Ricerca & Sviluppo in questo 2021 sono rimaste stabili mentre è aumentato il numero degli addetti. La crisi per i componentisti auto era stata già certificata dai dati del primo semestre 2020 e il bilancio del 2020 l’ha confermata. Se il primo semestre dell’anno scorso si era chiuso per Brembo con fatturato e utile netto in calo del 28,2% e dell’83,3% rispettivamente, in rosso sono anche i conti dell’intero 2020. Vediamo quindi che il fatturato è sceso del 14,8%, il margine operativo lordo del 24,6% e quello netto di un pesante 43,1%. Se gli investimenti netti sono diminuiti del 24,1% a 187,8 milioni, i dipendenti sono però aumentati dell’1,6%, confermando un trend di crescita che dura almeno dal 2016. I dati del primo trimestre 2021 testimoniano poi un sostanziale recupero rispetto sia allo stesso periodo dell’annus horribilis 2020 sia rispetto al 2019, considerato l’ultimo anno “normale”.

Il recupero del 2021

Il primo trimestre di quest’anno vede infatti un fatturato di 675,1 milioni rispetto ai 575,9 del 2020 e ai 667,1 del 2019. Il margine operativo lordo del primo quarter è stato del 20,1% contro l’8,7% e il 20,1% rispettivi del 2020 e 2019 mentre quello netto ha segnato 12,4, 8,7 e 13,0% rispettivamente. Anche il personale è aumentato del 3,5% nel periodo, arrivando a 11.408 unità, in crescita sia rispetto al 2019 sia rispetto al 2021. Gli investimenti nel periodo gennaio – marzo sono in ripresa, se nel 2019 ammontavano a 40,4 milioni e nel 2020 erano scesi a 39,5, nel 2021 sono saliti a 48,3 milioni. Notiamo che di questi il 29,9 è stato speso in Italia, il 42,8% in Nord America, il 9,9% in Cina, il 7,2% in Repubblica Ceca e il 5,4% in Polonia. Del totale complessivo di 48,3 milioni l’11,3%, 5,4 milioni, è alla voce ‘costi di sviluppo’, una percentuale in linea con quella del 2020.

Diversificare e guadarsi intorno

La struttura societaria di Brembo è complessa e comprende molte sue filiali al 100% nei mercati più importanti. Non mancano poi partecipazioni in società commerciali, specializzate ma pertinenti e altre che sottintendono uno sguardo a settori dell’High Tech. Non ci stupiamo quindi del 100% in Lavorazioni Camune S.r.l., specializzata in lavorazioni meccaniche di precisione, anche conto terzi. In questo schema rientra anche il 100% di Brembo Sgl Carbon Ceramic Brakes, azienda tedesca specializzata in progettazione, sviluppo, produzione e vendita di dischi freno in carbonio ceramico. Brembo ha inoltre una partecipazione del 20% in Petroceramics, attiva, fra le altre cose, in ricerca e sviluppo di tecnologie innovative per la produzione di materiali ceramici tecnici e avanzati. Una diversione dal core business è invece rappresentata dal possesso, dal febbraio 2020, del 20% di Infibra Technologies, attiva nel settore di sistemi di sensori in fibra ottica e sottosistemi fotonici per sensoristica e comunicazioni. Non manca poi un 4,78% di Pirelli & C. e il 3,28% di E-Novia, società definita un piccolo miracolo italiano. E-Novia ha portato sul mercato delle biciclette un impianto frenante con Abs che deriva da un concept sviluppato e brevettato da Brembo Performance nel 2016, mentre Brembo ha portato in pista impianti elettromeccanici la cui parte elettronica è stata sviluppata da E-Novia su specifiche Brembo.

Innovazione e collaudi

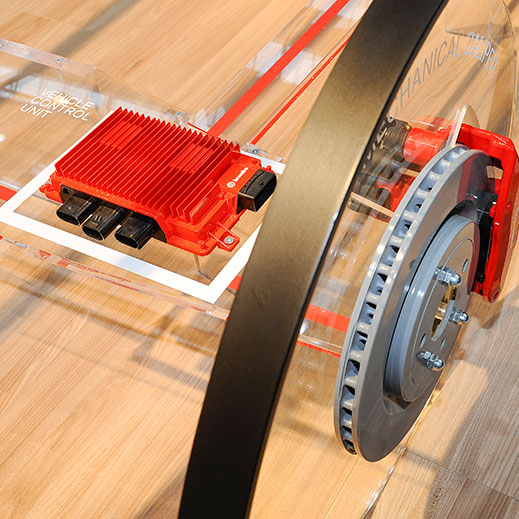

Una corposa sezione del bilancio 2020 è dedicata alle attività di Ricerca e Sviluppo, come sempre molto importanti per Brembo. Si è presentato il disco Greentive, fatto della classica ghisa ma con un rivestimento lucido che non ha solo funzioni estetiche: elimina infatti l’ossidazione, sempre in agguato nei poco sollecitati freni delle elettriche, e l’emissione di polveri sottili. I dischi in ghisa sono oggetto di avanzati studi di fluidodinamica per migliorarne la ventilazione ed è in pieno sviluppo, con contratti con importanti oem, il “disco leggero”, con fascia frenante in ghisa e campana in acciaio. Nel settore motociclistico si è arrivati alle campionature dei dischi freno in materiale composito per moto stradali e prosegue lo sviluppo del sistema Brake by Wire, quella frenata attiva che nasce per le Formula 1 ed E. I loro powertrain elettrificati hanno infatti imposto una gestione elettronica per raccordare, in condizioni racing, la frenata per attrito con quella rigenerativa. Le sperimentazioni in corso sono poi ancora molte, come quelle che riguardano sistemi frenanti con materiale d’attrito e dischi in fibra di Carbonio. La ricerca di Brembo comprende anche un ampio ventaglio di formulazioni per il materiale d’attrito, sempre più green, e gli studi per pastiglie sensorizzate, che hanno già dimostrato di riuscire a misura e in tempo reale la coppia

frenante. Un capitolo importante dell’attività di Brembo sono poi le attività di simulazione, con una continua sperimentazione di nuove metodologie di calcolo per la parte strutturale e termica del disco. Si lavora anche a un’estensione delle simulazioni al “gruppo ruota” dei vari clienti, con ampio uso di calcoli meccanici e termici: i flussi dell’aria di raffreddamento sono simulati con cfd – Computational Fluid Dynamics. È continuato poi l’affinamento del progetto interno che vuole raccordare i banchi di prova e la simulazione, avviato già nel 2012, e si registra il consolidamento del metodo di dimensionamento dell’impianto con la “mappa di attrito”.

Macchine sofisticate, impegno umano

Quando in casa Brembo si parla di nuovi freni inizia una trafila lunga e impegnativa con migliaia di ore di test e collaudi. Dopo le fasi di progettazione e simulazione computerizzate, si passa ai test dei prototipi, che iniziano con prove ai banchi statici. Queste sono particolarmente impegnative perché i prototipi subiscono pressioni e coppie frenanti, anche a temperature e umidità estreme e in ambienti corrosivi, superiori a quanto avviene in un veicolo su strada. Si passa poi alle prove sui banchi dinamici che, tramite rulli di inerzia calcolata calettati sull’asse di rotazione del freno, consentono di replicare la dinamica del veicolo tramite la sua massa e la velocità. Questo avviene a carichi superiori a quelli di esercizio ma entro i limiti dei coefficienti di sicurezza usati per queste applicazioni. È qui che si innesta la già citata attività di creazione di apparecchiature di test proprietarie. Questi banchi prova automatici funzionano 24/7 per ridurre i tempi di sviluppo e simulano i circuiti dei campionati mondiali e anche le discese dalle montagne della catena alpina. Non manca poi un banco a rulli per test sui veicoli completi fino a 250 km/h. I prodotti approvati dopo questi test vengono finalmente installati sui prototipi forniti dagli oem. A questo punto ci si affida alla sensibilità di un team di collaudatori esperti che testa i nuovi componenti in pista e in strada, nel rispetto del Codice della Strada. Possiamo quindi dire che la “ricetta” di Brembo è molto tecnologica e umana allo stesso tempo: ogni anno in Brembo si totalizzano circa 350.000 ore/uomo di testing al banco e circa 200.000 ore/uomo in prove su strada.